- •В.А.Носенко, п. В. Ольштынский, с. Н. Ольштынский, м.В. Даниленко

- •Учебное пособие

- •1. Лабораторная работа № 1 Кинематика резания при точении

- •1.1. Цель работы

- •1.2. Теоретическая часть

- •1.3. Классификация резцов

- •1.4. Поверхности и координатные плоскости резца

- •1.5. Геометрические параметры режущей части резца

- •1.6. Кинематические (рабочие) углы резца

- •1.7. Методические указания по выполнению работы

- •1.8. Охрана труда и техника безопасности

- •1.9. Задание для самостоятельного выполнения работы

- •1.10. Содержание отчета

- •1.11. Контрольные вопросы

- •2.2.1. Общие сведения о пластической деформации металла в зоне резания

- •2.2.2. Понятие о процессе стружкообразования

- •А стадии деформации и отделения срезаемого слоя; б процесс образования сливной стружки

- •2.2.3. Вид и форма стружки

- •2.2.4. Усадка стружки

- •2.2.5. Влияние различных факторов на деформацию стружки

- •2.2.6. Методы определения коэффициента усадки

- •Охрана труда и техника безопасности

- •2.4. Методика проведения экспериментальных исследований и обработки результатов

- •Экспериментальные данные

- •2.5. Содержание отчета

- •2.6. Контрольные вопросы

- •3.2.1. Влияние элементов режима резания на температуру резания

- •3.2.2. Влияние физико-механических свойств на температуру резания

- •Влияние геометрических параметров инструмента

- •3.2.4. Влияние смазочно-охлаждающей жидкости на температуру резания

- •3.3. Охрана труда и техника безопасности

- •3.4. Порядок проведения эксперимента

- •3.5. Обработка экспериментальных данных

- •3.5.1. Определение показателей степени X, y, z

- •3.5.3. Определение коэффициента с общей математической модели

- •3.6. Содержание отчета

- •3.7. Контрольные вопросы

- •4. Лабораторная работа № 4 Исследование износа резца

- •4.1. Цель работы

- •4.2. Теоретическая часть

- •4.2.1. Абразивное изнашивание

- •4.2.2. Адгезионное изнашивание

- •4.2.3. Диффузионное изнашивание

- •4.2.4. Окислительное изнашивание

- •4.3. Влияние скорости резания на период стойкости инструмента

- •4.4. Влияние материала детали на стойкость инструмента

- •4.5. Охрана труда и инструкция по технике безопасности

- •4.6. Методика проведения эксперимента и обработка результатов

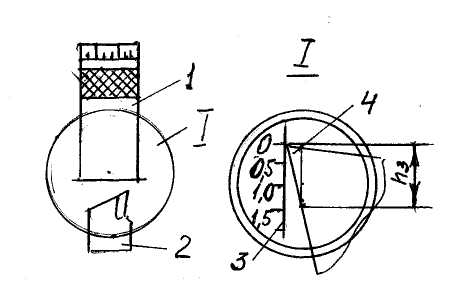

- •1 Окуляр микроскопа, 2 резец, 3 измерительная шкала, 4 изношенная часть резца

- •4.7. Содержание отчета

- •4.8. Контрольные вопросы

- •5.3. Теоретическая часть

- •5. 4. Методика проведения экспериментальных исследований Оборудование и аппаратура

- •5.5. Графоаналитическая обработка экспериментальных данных

- •5.6. Охрана труда и техника безопасности

- •5.7. Порядок выполнения экспериментальной части работы

- •Результаты измерения силы резания

- •5.7. Содержание отчета

- •5.9. Контрольные вопросы

- •6. Лабораторная работа № 6 Кинематика резания при сверлении

- •6.1. Цель работы

- •6.2. Конструктивные и геометрические элементы сверла

- •6.3. Методические указания по выполнению работы

- •6.3.1. Измерение конструктивных и геометрических элементов сверла

- •6.3.2. Измерение заднего угла сверла

- •6.3.3. Определение передних углов сверла

- •6.4. Охрана труда и техника безопасности

- •6.5. Задание для самостоятельного выполнения работы

- •7.3. Влияние условий обработки на шероховатость поверхности

- •7.3.1. Влияние скорости резания на шероховатость обработанной

- •7.3.2. Влияние подачи резца и глубины резания на шероховатость обработанной поверхности

- •7.3.3. Влияние геометрических параметров режущего инструмента на шероховатость обработанной поверхности

- •7.4. Нормируемые параметры шероховатости

- •Параметры шероховатости, связанные с высотными свойствами неровностей

- •2. Параметры шероховатости в направлении длины профиля

- •3. Параметры шероховатости, связанные с формой неровностей профиля

- •7.5. Приборы для измерения шероховатости поверхности

- •Технические характеристики

- •7.6. Задачи экспериментальных исследований

- •7.7. Методика выполнения лабораторной работы

- •7.8. Содержание отчета

- •Протокол исследования влияния подачи резца на среднее арифметическое отклонение профиля Ra при точении

- •7.7. Контрольные вопросы

- •8.3. Выбор режущего инструмента

- •8.3.1. Общие конструктивные элементы резцов

- •Выбор марок твердого сплава для различных видов токарной обработки

- •8.3.2. Геометрия резцов

- •Значения угла в зависимости от вида обработки

- •8.4. Методика определения режима резания при точении

- •8.5. Порядок выполнения лабораторной работы

- •8.6. Содержание отчета

- •8.7. Контрольные вопросы

- •Словарь терминов и определений

- •Список рекомендуемой литературы

4.5. Охрана труда и инструкция по технике безопасности

1. На рабочем месте у станка не допускается наличие посторонних предметов.

2. Обрабатываемая деталь и резец должны быть надежно закреплены.

3. При любой даже непродолжительной остановке производить полное отключение станка.

4. Запрещается производить измерение заготовки в процессе ее обработки.

5. Пуск станка и работа на нем разрешается только лаборантам, обслуживающим станок или преподавателю ведущему занятие.

4.6. Методика проведения эксперимента и обработка результатов

Для проведения лабораторной работы используется токарный станок, имеющий бесступенчатое регулирование частоты вращения шпинделя. В качестве режущего инструмента используется токарный проходной резец с механическим креплением твердосплавных пластин (марка твердого сплава: ВК8; Т15К6 или др.). Для изучения изношенных поверхностей режущего инструмента используется инструментальный микроскоп. При проведении исследования обрабатываются заготовки из различных материалов.

Последовательность выполнения работы следующая:

1) Получить индивидуальное задание у преподавателя, в котором указаны обрабатываемый и инструментальный материалы, режимы резания и геометрия инструмента.

2) Установить деталь в патроне станка и закрепить ее.

3) Установить на станке, заданные преподавателем режимы резания. Измерить диаметр детали. В присутствии лаборанта установить число оборотов шпинделя. Закрепить резец в резцедержателе.

4) Для проведения исследования используется метод однофакторного эксперимента. Все факторы процесса резания за исключением одного являются постоянными величинами. При различных значениях скорости резания произвести обработку и определить степень изношенности инструмента после каждого опыта.

5) Выполнить обтачивание детали при скорости резания v=80 м/мин. Через 1 - 2 минуты точения прекратить резание, снять резец и измерить ширину фаски износа на инструментальном микроскопе по схеме, приведенной на рис. 4.6. Если размер не достиг 0,1 мм, то необходимо продолжить процесс резания. Обработку производить до тех пор, пока ширина фаски износа не достигнет размера 0,1 мм. Занести в таблицу первое значение износа инструмента и время работы инструмента.

6) Установить резец в резцедержатель. Продолжить обработку детали до тех пор, пока ширина фаски износа на задней поверхности резца не достигнет размера = 0,2...0,3 мм. Занести второе значение износа и время обработки в табл. 4.1.

7) Принять второе значение скорости резания v= 120 м/мин, определить число оборотов n и установить их на станке.

Рис. 4.6. Схема замера линейного износа на инструментальном микроскопе

1 Окуляр микроскопа, 2 резец, 3 измерительная шкала, 4 изношенная часть резца

Таблица 4.1.

Результаты измерения износа

№ опыта |

Марка обрабатываемого материла |

Диаметр заготовки |

Скорость резания, м/мин |

Износ по задней грани |

Время износа, мин |

Величина

|

Примечание |

|

|

|

|

|

|

|

|

8) Повторить пункты 5, 6 при скорости резания v= 120 м/мин. Результаты экспериментальных исследований занести в табл. 4.1.

9) По данным эксперимента строят кривые износа = f(T).

Устанавливая

критерий износа

![]() =

0,8 мм от оси ординат из точки

проводят прямую, параллельную оси

абсцисс и для каждой кривой определяют

стойкость инструмента соответствующую

=

0,8 мм от оси ординат из точки

проводят прямую, параллельную оси

абсцисс и для каждой кривой определяют

стойкость инструмента соответствующую

![]() =

0,8мм Т1,Т2.

=

0,8мм Т1,Т2.

Для ускорения проведения стойкостных испытаний воспользуемся тем, что кривые износа = f(T) при обработке твердосплавным инструментом, начиная с некоторого его значения h, представляют из себя пропорциональную зависимость от времени резания (рис. 4.7).

Поэтому достаточно получить две точки на кривой = f(T) и провести через них прямую линию до пересечения с линией, параллельной оси абсцисс, проведенной из точки = 0,8 мм и затем определить период стойкости инструмента при v2 и v1 и т.д.

|

Рис. 4.7. Кривые износа резца из твердого сплава при обработке

конструкционных сталей

10) Построить график зависимости = f(v) для заданного диапазона скоростей в двойной логарифмической шкале.

В двойной логарифмической шкале участок функциональной зависимости T=f(v) представляет из себя прямую линию. Этот участок монотонной зависимости удобно аппроксимировать степенной функцией:

|

(4.2) |

где

![]()

постоянная, характеризующая обрабатываемый

и инструментальный материалы, режимы

резания. СОЖ.

постоянная, характеризующая обрабатываемый

и инструментальный материалы, режимы

резания. СОЖ.

Для определения постоянной на прямой T = f(v) (рис. 4.8) берем точку Х, определяем для нее скорость и стойкость, вычисляем ее по формуле:

|

(4.3) |

ψ |

|

Рис. 4.8. Связь между стойкостью резца и скоростью резания