- •В.А.Носенко, п. В. Ольштынский, с. Н. Ольштынский, м.В. Даниленко

- •Учебное пособие

- •1. Лабораторная работа № 1 Кинематика резания при точении

- •1.1. Цель работы

- •1.2. Теоретическая часть

- •1.3. Классификация резцов

- •1.4. Поверхности и координатные плоскости резца

- •1.5. Геометрические параметры режущей части резца

- •1.6. Кинематические (рабочие) углы резца

- •1.7. Методические указания по выполнению работы

- •1.8. Охрана труда и техника безопасности

- •1.9. Задание для самостоятельного выполнения работы

- •1.10. Содержание отчета

- •1.11. Контрольные вопросы

- •2.2.1. Общие сведения о пластической деформации металла в зоне резания

- •2.2.2. Понятие о процессе стружкообразования

- •А стадии деформации и отделения срезаемого слоя; б процесс образования сливной стружки

- •2.2.3. Вид и форма стружки

- •2.2.4. Усадка стружки

- •2.2.5. Влияние различных факторов на деформацию стружки

- •2.2.6. Методы определения коэффициента усадки

- •Охрана труда и техника безопасности

- •2.4. Методика проведения экспериментальных исследований и обработки результатов

- •Экспериментальные данные

- •2.5. Содержание отчета

- •2.6. Контрольные вопросы

- •3.2.1. Влияние элементов режима резания на температуру резания

- •3.2.2. Влияние физико-механических свойств на температуру резания

- •Влияние геометрических параметров инструмента

- •3.2.4. Влияние смазочно-охлаждающей жидкости на температуру резания

- •3.3. Охрана труда и техника безопасности

- •3.4. Порядок проведения эксперимента

- •3.5. Обработка экспериментальных данных

- •3.5.1. Определение показателей степени X, y, z

- •3.5.3. Определение коэффициента с общей математической модели

- •3.6. Содержание отчета

- •3.7. Контрольные вопросы

- •4. Лабораторная работа № 4 Исследование износа резца

- •4.1. Цель работы

- •4.2. Теоретическая часть

- •4.2.1. Абразивное изнашивание

- •4.2.2. Адгезионное изнашивание

- •4.2.3. Диффузионное изнашивание

- •4.2.4. Окислительное изнашивание

- •4.3. Влияние скорости резания на период стойкости инструмента

- •4.4. Влияние материала детали на стойкость инструмента

- •4.5. Охрана труда и инструкция по технике безопасности

- •4.6. Методика проведения эксперимента и обработка результатов

- •1 Окуляр микроскопа, 2 резец, 3 измерительная шкала, 4 изношенная часть резца

- •4.7. Содержание отчета

- •4.8. Контрольные вопросы

- •5.3. Теоретическая часть

- •5. 4. Методика проведения экспериментальных исследований Оборудование и аппаратура

- •5.5. Графоаналитическая обработка экспериментальных данных

- •5.6. Охрана труда и техника безопасности

- •5.7. Порядок выполнения экспериментальной части работы

- •Результаты измерения силы резания

- •5.7. Содержание отчета

- •5.9. Контрольные вопросы

- •6. Лабораторная работа № 6 Кинематика резания при сверлении

- •6.1. Цель работы

- •6.2. Конструктивные и геометрические элементы сверла

- •6.3. Методические указания по выполнению работы

- •6.3.1. Измерение конструктивных и геометрических элементов сверла

- •6.3.2. Измерение заднего угла сверла

- •6.3.3. Определение передних углов сверла

- •6.4. Охрана труда и техника безопасности

- •6.5. Задание для самостоятельного выполнения работы

- •7.3. Влияние условий обработки на шероховатость поверхности

- •7.3.1. Влияние скорости резания на шероховатость обработанной

- •7.3.2. Влияние подачи резца и глубины резания на шероховатость обработанной поверхности

- •7.3.3. Влияние геометрических параметров режущего инструмента на шероховатость обработанной поверхности

- •7.4. Нормируемые параметры шероховатости

- •Параметры шероховатости, связанные с высотными свойствами неровностей

- •2. Параметры шероховатости в направлении длины профиля

- •3. Параметры шероховатости, связанные с формой неровностей профиля

- •7.5. Приборы для измерения шероховатости поверхности

- •Технические характеристики

- •7.6. Задачи экспериментальных исследований

- •7.7. Методика выполнения лабораторной работы

- •7.8. Содержание отчета

- •Протокол исследования влияния подачи резца на среднее арифметическое отклонение профиля Ra при точении

- •7.7. Контрольные вопросы

- •8.3. Выбор режущего инструмента

- •8.3.1. Общие конструктивные элементы резцов

- •Выбор марок твердого сплава для различных видов токарной обработки

- •8.3.2. Геометрия резцов

- •Значения угла в зависимости от вида обработки

- •8.4. Методика определения режима резания при точении

- •8.5. Порядок выполнения лабораторной работы

- •8.6. Содержание отчета

- •8.7. Контрольные вопросы

- •Словарь терминов и определений

- •Список рекомендуемой литературы

Влияние геометрических параметров инструмента

на температуру резания

С изменением геометрии инструмента изменяются условия для образования и отвода тепла на зоны резания.

С увеличением переднего угла γ уменьшается сила резания, а следовательно и работа резания, а так же количество теплоты. Однако при этом ухудшаются условия ее отвода, т.к. уменьшается угол заострения β, т.е. массивность головки резца. Поэтому существует некоторый оптимальный угол γ, с увеличением значения которого ухудшаются условия теплоотвода и растет температура в зоне резания.

Аналогичное влияние на температуру резания оказывает главный задний угол α.

С уменьшением главного угла в плане φ увеличивается угол при вершине ε, что приводит к улучшению теплоотвода и, следовательно, к уменьшению температуры. С увеличением радиуса закругления при вершине резца r так же увеличивается теплоотвод, и температура резания уменьшается.

Влияние углов 1, 1, на температуру резания незначительно и имеет только принципиальное значение.

3.2.4. Влияние смазочно-охлаждающей жидкости на температуру резания

С применением СОЖ

уменьшается сила резания

![]() и тепловыделение

и тепловыделение

![]() ,

теплоотвод увеличивается за счет

свойств охлаждающей жидкости, что

приводит к значительному уменьшению

температуры резания.

,

теплоотвод увеличивается за счет

свойств охлаждающей жидкости, что

приводит к значительному уменьшению

температуры резания.

Из многочисленных факторов, изменяющих температуру резания, наиболее значительное влияние оказывает механические свойства обрабатываемого материала, СОЖ, скорость резания.

Уменьшить

температуру резания можно за счет

уменьшения

![]() ,

s,

t,

,

увеличения

,

s,

t,

,

увеличения

![]() и

применения СОЖ.

и

применения СОЖ.

Температурные деформации детали снижают точность обработки. Поэтому важно знать, какие возникают температуры при разных условиях работы. Зависимости для расчёта температуры резания выводятся двумя путями: а) определяются теоретически на основе теории теплопередачи; б) определяются путем непосредственного измерения температуры при изменении условий резания.

3.2.5. Методы измерения температуры резания

Для определения температуры в зоне резания применяют косвенные и непосредственные методы измерения. К косвенным методам относятся такие, как калориметрический, метод термокрасок, метод цветов побежалости, метод измерения микротвердости, фотоэлектрический метод и др.

К непосредственным методам относятся методы измерения температуры при помощи термопар.

3.2.5.1. Метод искусственной термопары

Метод заключается в том, что в резце просверливаются отверстия малого диаметра, не доходящие до какой-либо точки передней или задней поверхности резца примерно на 0,2…0,5 мм, в которые устанавливается изолированная термопара (часто медь-константа). Температура в точке соприкосновения термопары и резца регистрируется включенным в цепь термопары гальванометром.

3.2.5.2. Метод полуискусственной термопары

Одним из элементов термопары служит сам резец, а другим является константовая проволока, протянутая через сквозное отверстие в резце и изолированная от стенок отверстия.

3.2.5.3. Метод естественной термопары

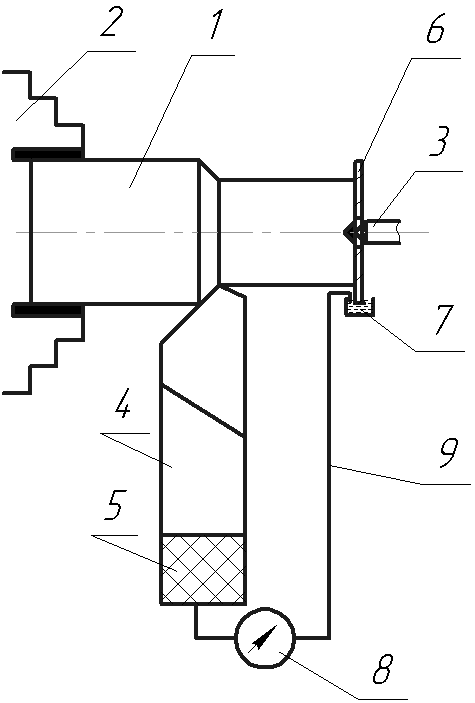

Элементами термопары служат деталь и резец, которые, будучи разнородными металлами, в процессе резания имеют сильно нагретый контакт, являющийся спаем этой термопары. Одна из распространенных схем естественной термопары приведена на рис. 3.4.

Рис. 3.4. Схема естественной термопары: 1 деталь, 2 резец, 3 прокладка, 4 центр, 5 проволока термопары, 6 милливольтметр

Заготовка 1 изолируется от станка при помощи диэлектрических прокладок. Резец 2 изолируется от резцедержателя станка при помощи прессшпановых и текстолитовых прокладок 3, которые обеспечивают надежное замыкание вращающегося и неподвижного участков цепи. Возникающая в процессе резания термоЭДС регистрируется милливольтметром 6.

Для устранения дополнительных паразитных термопар, возникающих в местах стыка деталей станка с заготовкой, резец и заготовку изолируют от станка. При исследованиях, не требующих высокой точности, установка может быть значительно упрощена. Деталь не изолируют от станка, считается, что роль возникающей дополнительной термопары ничтожна, из-за слабого разогревания заднего центра по сравнению с резцом. В связи с этим провод, ранее присоединяемый к детали, можно присоединить к любой точке станка.

Недостатком метода естественной термопары является сложность и необходимость тарирования при каждом изменении материала детали или инструмента. Естественная термопара измеряет некоторую среднюю температуру, тогда как на площадке контакта стружки и передней грани инструмента в процессе резания развивается различная температура в различных точках контакта. Отношение этой средней температуры и наивысшей непостоянно.