- •1. Схемы и режимы работы ат установок.

- •3. Определение отбора дистиллятов на авт.

- •4. Групповой химический состав нефти и нефтяных фракций.

- •Алканы (парафиновые углеводороды).

- •Цикланы (нафтеновые углеводороды)

- •Арены (ароматические углеводороды)

- •Алкены (олефиновые углеводороды).

- •Гетероатомные соединения (гас)

- •Смолы и асфальтены.

- •5. Технология обезвоживания и обессоливания нефтей и природных нефтебитумов.

- •6. Методы и схемы подвода и отвода тепла в колоннах авт.

1. Схемы и режимы работы ат установок.

АТ- атмосферная трубчатая установка , предназначенная для получения светлых нефтепродуктов, выкипающих до 350С (бензин , керосин, ДТ), а также для получения мазута-сырья для вторичных процессов переработки нефти.

Сырьём установки является нефть, газоконденсат.

В зависимости от качества сырья и от производительности установки существует несколько вариантов схем.

1. схема с однократным испарением и однократной ректификацией

-содержание серы меньше 0,5%

- содержание бензиновой фракции меньше 10%

- производительность установки меньше 1 млн. т/год

Установка состоит из одной сложной ректификационной колонны

2.Схема с двукратным испарением и однократной ректификацией

Данная схема используется если

-содержание серы меньше 0,5%

- содержание бензиновой фракции больше 10%

- производительность установки меньше 1,5 млн. т/год

В данной схеме перед сложной ректификационной колонной устанавливается испаритель

( эвапоратор)-пустотелый аппарат, сверху которого отбирается смесь паров бензина и газа.

3.Схема с двукратным испарением и двукратной ректификацией.

-содержание серы больше 0,5%

- содержание бензиновой фракции меньше 10%

- производительность установки больше 1,5 млн. т/год

Данная установка состоит из отбензинивающей и сложной ректификационной колонны.

На современных НПЗ в большинстве случаев используется третий вариант переработки.

Недостаток двухколонной схемы – большой расход дополнительного тепла , подводимого «горячей струёй»,след-но большие капитальные и эксплуатационные затраты. Недостатак одноколонной схемы- нефть поступает в колонну вместе с растворенными в ней газами и легкими фракциями ,сл-но требуется увеличить диаметр и поверхность конденсатора для конденсации газобензиновых паров, выходящих сверху колонны.

Назначение отбензинивающей колонны – извлечение из нефти растворенного в ней газа и легкой бензиновой фракции с tк.к =85С (или 120С ). Число тарелок = 20-25, D=3,6-4 м , t верха колонны 110-115С, t низа 240-260С. В низ отбензинивающей колонны подводится поток тепла в виде «горячей струи» для повышения четкости выделения при кратности орошения 1,5-2. Давление в колонне составляет 0,35-0,5МПа. Отбензиненная нефть снизу колонны прокачивается насосом и поступает в трубчатую печь, где нагревается до 350С. 15-20% отбензиненой нефти возвращается в нижнюю часть отбензинивающей колонны (ГС) для создания потока паров в отгонной части , а остальная часть отбензиненой нефти поступает в атмосферную колонну ( число тарелок=40-45,D=6,5-7 м), которая предназначена для разделения предварительно отбензиненой нефти на несколько светлых (топливных фракций ( бензин 120-180, керосин 140-230, дт 200-350) и мазут. Давление в колонне поддерживается порядка 0,14-0,16МПа. В стипингах обычно по 4 тарелки. Вниз атмосферной колонны вводят ВП, для уменьшения парциального давления УВ сырья. t верха колонны 120С, t низа 300С.

Продукты:

Ув газ – состоит преимущественно из пропана и бутанов . Газ далее отправляется на ГФУ, либо используется как бытовое топливо.

Бензин н.к -120 ОЧ≤70, используется для приготовления нефтяных растворителей , используется как сырьё для процессов изомеризации, кат.риформинга, пиролиза и как компонент автомобильного бензина. Бензин (120-180(220)) ОЧ=45-55, напрвляют на кат.риформинг для повышения ОЧ и далее используют как базовый компонент автомобильных бензинов.

Керосин ( фр.140-230; 220-280)-используется как топливо дря реактивных двигателей, при необходимости подвергается демеркаптанизации, ГО

ДТ- используется как товарное топливо или как компонент ДТ.

Мазут (ост.>350С) -поступает на дальнейшую переработку или используется как котельной топливо.

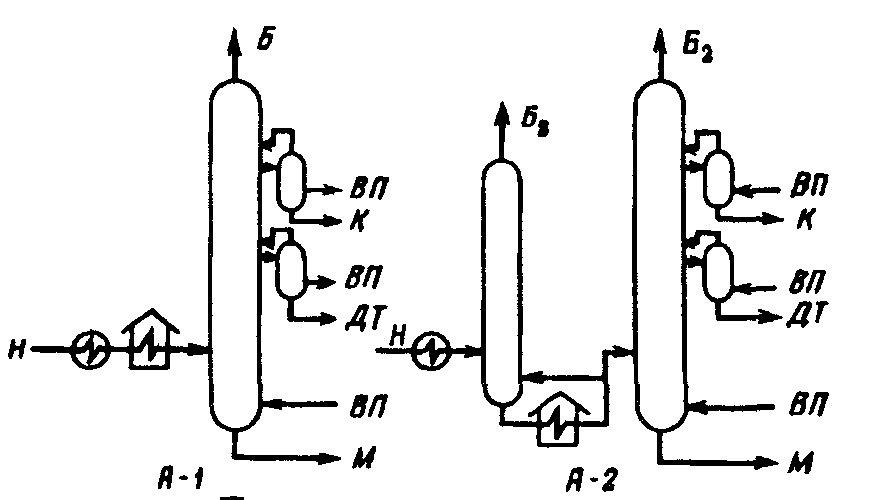

В атмосферной части схема перегонки может быть одноколонной - А-1 и двухколонной - А-2 (с предварительным отбензиниванием нефти). Выбор той или иной из них зависит в первую очередь от типа нефти и ее класса (особенно по содержанию меркаптановой серы) и от содержания в нефти растворенных газов. Каждая из этих схем имеет достоинства и недостатки, о которых будет сказано далее (см. раздел 10.1).

К схеме 2:

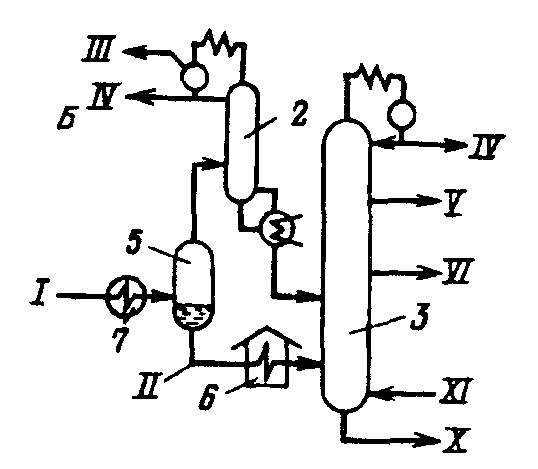

Варианты энергосберегающих схем глубокой атмосферной перегонки нефти:

1-4 - ректификационные колонны: отбензинивающая, бензиновая, основная атмосферная и испарительная; 5 - испарители-сепараторы; 6 - печи; 7 - теплообменники; 8 - эжекторы; /- нефть; Я- отбензиненная нефть: ///- углеводородный газ; IV- бензин; V - керосин; VI - дизельное топливо; VII - тяжелый компонент дизельного топлива; VIII - тяжелая флегма; IX - мазут, X - утяжеленный мазут; XI - водяной пар.

2.Схемы и режимы работы АВТ установок (АТ – вопр. 1). Принципиальная схема вакуумной ступени АВТ может иметь варианты: В-1 – одноколонная схема, где дистилляты могут быть как масляные, так и топливные; В-2 – одноколонная схема с доиспарителем гудрона, от которого доотгоняется тяжелый дистиллят (тВГ) с температурой конца кипения до 540-560оС. (рис. 8.15) Такая схема целесообразна только для получения топливных дистиллятов; В-3 – двухколонная схема масляного профиля, где первая колонна служит для отделения фракции до 350оС (лВГ) и получения широкой фракции (ШФ) 350-500оС, которая после повторного нагрева разделяется на масляные дистилляты (лМД и сМД) во второй колонне. Выбор тои или иной схемы вакуумной ступени определяется вариантом переработки нефти, а также глубиной отбора дистиллятов, энергозатраты, простота обслуживания установки. Продуктами вакуумной перегонки по топливному варианту являются: газойлевая фракция 150-280, с выходом 0,5-0,8% используется как компонент ДТ; легкий вакуумный газойль 250-380 с выходом 2-4 используется как компонент ДТ, котельного или газотурбинного топлива; вакуумный газойль 300-500 с выходом 20-25% идет на гидроочистку и кат. крекинг с получением ценных моторных топлив; гудрон>500 с выходом 12-15 идет на коксование или висбрекинг, на получение битума, как компонент котельного топлива. При вакуумной перегонке по масляной схеме: 1-ая масляная фр 350-420 с выходом 8-12% идет на селективную очистку, депарафинизацию, гидроочистку с получением масел; 2-ая масляная фракция 420-500 с выходом 12-14%; гудрон > 500 с выходом 15-18 идет на деасфальтизацию, селективную очистку с получением остаточного масла. Технологический режим в вакуумной колонне следующий: температура питания – 395, верха – 125, низа – 352, давление на верху колонны – 8кПа.