- •Примеры расчета и проектирования приводов§

- •12.1. Проектирование привода

- •1. Выбор электродвигателя и кинематическим расчет (рис. 12.2)

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса.

- •V Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.3)

- •VI. Расчет цепной передачи

- •VII. Первый этап компоновки редуктора (рис. 12.6)

- •VIII. Проверка долговечности подшипника

- •IX. Второй этап компоновки редуктора (рис. 12.10)

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки зубчатого колеса, звездочки и подшипников

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •§ 12.2. Расчет цилиндрического косозубого редуктора с колесами из стали повышенной твердости

- •§ 12.3. Расчет привода с одноступенчатым

- •I. Выбор электродвигателя и кинематический расчет (рис. 12.13)

- •II. Расчет клиноременной передачи (см. Табл. 7.11)

- •III. Расчет зубчатых колес редуктора

- •IV. Предварительный расчет валов редуктора и выбор подшипников

- •§ 12.4. Проектирование привода с одноступенчатым коническим прямозубым редуктором и цепной передачей

- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.Э)

- •VI. Расчет параметров ценной передачи

- •VII. Первый этап компоновки редуктора (см. Рис. 12.15)

- •VIII. Проверка долговечности подшипников

- •IX. Второй этап компоновки редуктора (рис. 12.18)

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки основных деталей редуктора

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •§ 12.5. Расчет конического редуктора с круговыми зубьями

- •§ 12.6. Проектирование одноступенчатого червячного редуктора

- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет редуктора

- •III. Предварительный расчет валов редуктора и конструирование червяка и червячного колеса

- •IV. Конструктивные размеры корпуса редуктора (см. Рис. 10.17, 10.18 и табл. 10.2 и 10.3)

- •V. Первый этап компоновки редуктора (рис. 12.23)

- •VI. Проверка долговечности подшипников

- •VII. Второй этап компоновки редуктора

- •Тепловой расчет редуктора

- •Проверка прочности шпоночных соединений

- •Уточненный расчет валов

- •XI. Посадки деталей редуктора и оформление чертежа

- •XII. Выбор сорта масла

- •XIII.Сборка редуктора

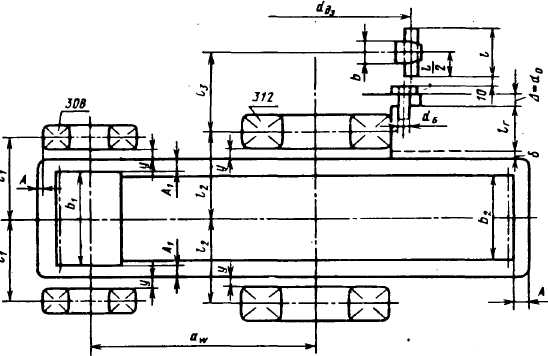

VII. Первый этап компоновки редуктора (рис. 12.6)

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых, колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции — разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии — оси валов на расстоянии aw = 200 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и, внутренней стенкой корпуса А1 = 1,2δ; при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dП1 — 40 мм и dП2 = 60 мм (см. рис. 12.3 и 12.5).

По табл. ПЗ имеем

Условное обозначение подшипника |

d |

D |

B |

Грузоподъемность, кН |

|

Размеры, мм |

С |

С0 |

|||

308 |

40 |

90 |

23 |

41,0 |

22,4 |

312 |

60 |

130 |

31 |

81,9 |

48,0 |

Примечание. Наружный диаметр подшипника D=90 мм оказался больше диаметра окружности вершин зубьев da1 = 71,66 мм |

|||||

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения. вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца (см. гл. IX, рис 9.47). Их ширина определяет размер у = 8 ÷ 12 мм.

Измерением находим расстояния на ведущем валу l1 = 78 мм и на ведомом l2 = 82 мм.

П римем

окончательно l1

=

l2

= 82

мм.

римем

окончательно l1

=

l2

= 82

мм.

Рис. 12.6. Предварительная компоновка редуктора

Глубина гнезда подшипника lг ≈ 1,5В; для подшипника 312 В = 31 мм; lг = 1,5 · 31 = 46,5 мм; примем lг = 46 мм.

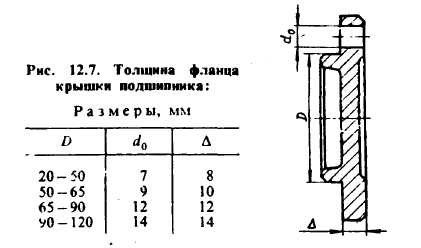

Толщину фланца ∆ крышки подшипника принимают примерно равной диаметру do отверстия; в этом фланце ∆ = 14 мм (рис. 12.7). Высоту головки болта примем 0,7d6 = 0,7·12=8,4 мм. Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм; Длину пальца l примем на 5 мм больше шага t. Таким образом, l = t + 5 = =31,75 + 5 = 36,75 мм.