- •Примеры расчета и проектирования приводов§

- •12.1. Проектирование привода

- •1. Выбор электродвигателя и кинематическим расчет (рис. 12.2)

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса.

- •V Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.3)

- •VI. Расчет цепной передачи

- •VII. Первый этап компоновки редуктора (рис. 12.6)

- •VIII. Проверка долговечности подшипника

- •IX. Второй этап компоновки редуктора (рис. 12.10)

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки зубчатого колеса, звездочки и подшипников

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •§ 12.2. Расчет цилиндрического косозубого редуктора с колесами из стали повышенной твердости

- •§ 12.3. Расчет привода с одноступенчатым

- •I. Выбор электродвигателя и кинематический расчет (рис. 12.13)

- •II. Расчет клиноременной передачи (см. Табл. 7.11)

- •III. Расчет зубчатых колес редуктора

- •IV. Предварительный расчет валов редуктора и выбор подшипников

- •§ 12.4. Проектирование привода с одноступенчатым коническим прямозубым редуктором и цепной передачей

- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.Э)

- •VI. Расчет параметров ценной передачи

- •VII. Первый этап компоновки редуктора (см. Рис. 12.15)

- •VIII. Проверка долговечности подшипников

- •IX. Второй этап компоновки редуктора (рис. 12.18)

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки основных деталей редуктора

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •§ 12.5. Расчет конического редуктора с круговыми зубьями

- •§ 12.6. Проектирование одноступенчатого червячного редуктора

- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет редуктора

- •III. Предварительный расчет валов редуктора и конструирование червяка и червячного колеса

- •IV. Конструктивные размеры корпуса редуктора (см. Рис. 10.17, 10.18 и табл. 10.2 и 10.3)

- •V. Первый этап компоновки редуктора (рис. 12.23)

- •VI. Проверка долговечности подшипников

- •VII. Второй этап компоновки редуктора

- •Тепловой расчет редуктора

- •Проверка прочности шпоночных соединений

- •Уточненный расчет валов

- •XI. Посадки деталей редуктора и оформление чертежа

- •XII. Выбор сорта масла

- •XIII.Сборка редуктора

Чернавский Курсовое проектирование

Примеры расчета и проектирования приводов§

12.1. Проектирование привода

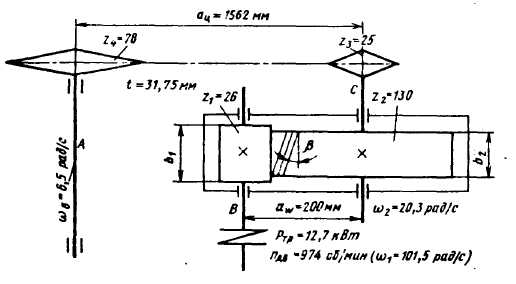

С ОДНОСТУПЕНЧАТЫМ ЦИЛИНДРИЧЕСКИМ КОСОЗУБЫМ РЕДУКТОРОМ И ЦЕПНОЙ ПЕРЕДАЧЕЙ

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Спроектировать одноступенчатый горизонтальный цилиндрический косозубый редуктор и цепную передачу для привода к ленточному конвейеру (рис. 12.1).

Полезная сила, передаваемая лентой конвейера, Fл = 8,55 кН; скорость ленты Vл = 1,3 м/с; диаметр приводного барабана Dб = 400 мм. Редуктор нереверсивный, предназначен для длительной эксплуатации; работа односменная; валы установлены на подшипниках качения.

Формулы для расчета зубчатых колес см. гл. III, цепной передачи — гл. VII, валов — гл. VIII, подшипников - гл. IX.

Рис. 12.1. Привод ленточного конвейера с цилиндрическим редуктором и цепной передачей:

1-электродвигатель; 2 - муфта; 3 - одноступенчатый редуктор; 4 - цепная передача; 5 - приводной барабан; 6 - лента конвейерная

РАСЧЕТ И КОНСТРУИРОВАНИЕ

1. Выбор электродвигателя и кинематическим расчет (рис. 12.2)

По табл. 1.1 примем:

КПД пары цилиндрических зубчатых колес η1 = 0,98; коэффициент, учитывающий потери пары подшипников качения, η2 = 0,99; КПД открытой цепной передачи η3 = 0,92: КПД, учитывающий потери в опорах вала приводного барабана, η4 = 0,99.

Общий КПД привода

![]()

Мощность

на валу барабана

![]() .

.

Требуемая мощность электродвигателя

![]()

Угловая скорость барабана

![]()

Частота вращения барабана

![]()

А - вал барабана; В - вал электродвигателя и 1-й вал редуктора; С — 2-й вал редуктора

В табл.

П.1 (см. приложение) по требуемой мощности

Ртр

= 12,7

кВт с учетом возможностей привода,

состоящего из цилиндрического редуктора

и цепной передачи (см. 6 1.3, гл. I,

возможные значения частных передаточных

отношений для цилиндрического зубчатого

редуктора iр

= 3 ÷ 6 и для цепной передачи iц

= 3 ÷ 6, io6щ

= ipiu

=

9 ÷ 36), выбираем электродвигатель

трехфазный короткозамкнутый серии 4А,

закрытый, обдуваемый, с

синхронной

частотой вращения 1000 об/мин 4А160М6УЗ, с

параметрами Рдв

= =15,0 кВт и скольжением 2,6% (ГОСТ. 19523 —

81). Номинальная частота вращения nдв

= 1000 - 26 = 974 об/мин, а угловая скорость

![]()

Проверим общее передаточное отношение:

![]()

что можно признать приемлемым, так как оно находится между 9 и 36 (большее значение принимать не рекомендуют).

Частные

передаточные числа (они равны передаточным

отношениям) можно принять: для редуктора

по ГОСТ 2185-66 (см. с. 36) uр

= 5, для цепной передачи

![]()

Частоты вращения и угловые скорости валов редуктора и приводного барабана:

Вал В |

|

|

Вал С |

|

|

Вал А |

|

|

Вращающие моменты:

на валу шестерни

![]()

на валу колеса

![]()

II. Расчет зубчатых колес редуктора

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. III, табл. 3.3): для шестерни сталь 45, термическая обработка — улучшение, твердость НВ 230; для колеса — сталь 45, термическая обработка — улучшение, но твердость на 30 единиц ниже — НВ 200.

Допускаемые контактные напряжения [формула (3.9)]

![]()

где

![]() - предел контактной выносливости при

базовом числе циклов.

- предел контактной выносливости при

базовом числе циклов.

По табл. 3.2 гл. III для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением)

![]()

KHL — коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL = 1; коэффициент безопасности

Для косозубых колес расчетное допускаемое контактное напряжение по формуле (3.10) гл. III

![]()

для

шестерни

![]()

для

колеса

![]()

Тогда расчетное допускаемое контактное напряжение

![]()

Требуемое

условие

![]() выполнено.

выполнено.

Коэффициент КНβ, несмотря на симметричное расположение колес относительно опор (см. рис. 12.2), примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно по табл. 3.1, как в случае несимметричного расположения колес, значение КНβ = 1,25.

Принимаем

для косозубых колес коэффициент ширины

венца по межосевому расстоянию

![]() (см. с. 36).

(см. с. 36).

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле (3.7) гл. III

где для косозубых колес Ка = 43, а передаточное число нашего редуктора u = uр = 5/

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 aw = =200 мм (см. с. 36).

Нормальный модуль зацепления принимаем по следующей рекомендации:

mn = (0,01 ÷ 0,02) aw = (0,01 ÷ 0,02)200 = 2 ÷ 4 мм;

принимаем по ГОСТ 9563-60* mn = 2,5 мм (см. с. 36).

Примем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса [см. формулу (3.16)]

![]()

Принимаем z1 = 26; тогда z2 = z1u = 26·5 = 130.

Уточненное значение угла наклона зубьев

![]()

![]()

Основные размеры шестерни и колеса:

диаметры делительные:

![]()

![]()

Проверка:

![]()

диаметры вершин зубьев:

![]()

![]()

ширина

колеса

ширина

колеса

![]() = 0,4 • 200 = 80 мм;

= 0,4 • 200 = 80 мм;

ширина шестерни b1 = b2 + 5 мм = 85 мм.

Определяем коэффициент ширины шестерни по диаметру:

![]()

Окружная скорость колес и степень точности передачи

![]()

При такой скорости для косозубых колес следует принять 8-ю степень точности (см. с. 32).

Коэффициент нагрузки

![]()

Значения

КНβ

даны в табл. 3.5; при

![]() = 1,275, твердости НВ

≤

350 и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжения цепной

передачи КНβ

≈ 1,155.

= 1,275, твердости НВ

≤

350 и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжения цепной

передачи КНβ

≈ 1,155.

По табл. 3.4 гл. III при v = 3,38 м/с и 8-й степени точности КНα≈ ≈1,08. По табл. 3.6 для косозубых колес при v ≤ 5 м/с имеем KHv = =1,0. Таким образом, КН = 1,155 · 1,08 · 1,0= 1,245.

Проверка контактных напряжений по формуле (3.6):

Силы, действующие в зацеплении [формулы (8.3) и (8.4) гл. VIII]:

окружная

![]()

радиальная

![]()

осевая

![]() .

.

Проверяем зубья на выносливость по напряжениям изгиба по формуле (3.25):

![]() .

.

Здесь коэффициент нагрузки KF = KFβKFv (см. с. 42). По табл. 3.7 при ψbd = 1,275, твердости НВ ≤ 350 и несимметричном расположении зубчатых колес относительно опор KFβ, = 1,33. По табл. 3.8. KFv = 1,3. Таким образом, коэффициент КF = 1,33 • 1,3 = 1,73; YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv [см. гл. III, пояснения к формуле (3.25)]:

у

шестерни

![]()

у

колеса

![]()

YF1, = 3,84 и YF2 = 3,60 (см. с. 42).

Допускаемое напряжение по формуле (3.24)

![]()

По

табл. 3.9 для стали 45 улучшенной при

твердости НВ

≤

350

![]()

Для

шестерни

![]() для колеса

для колеса

![]() .

[SF]

= [SF]'

[SF]"

– коэффициент безопасности [см. пояснения

к формуле (3.24)], где [SF]’

=

1,75 (по табл. 3.9), [SF]"

= 1 (для поковок и штамповок). Следовательно,

[SF]

= 1,75.

.

[SF]

= [SF]'

[SF]"

– коэффициент безопасности [см. пояснения

к формуле (3.24)], где [SF]’

=

1,75 (по табл. 3.9), [SF]"

= 1 (для поковок и штамповок). Следовательно,

[SF]

= 1,75.

Допускаемые напряжения:

для

шестерни

![]()

для

колеса

![]() .

.

Находим

отношения

![]()

для

шестерни

![]()

для

колеса

![]()

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем коэффициенты Yβ и КFα [см. гл. III, пояснения к формуле (3.25)]:

![]()

![]()

для средних значений коэффициента торцового перекрытия εα = 1,5 и 8-й степени точности KFα = 0,92.

Проверяем прочность зуба колеса по формуле (3.25):

![]()

![]()

Условие прочности выполнено.