- •Лабораторна робота №6 Тема: Призначення і класифікація, будова і принцип дії машин для отримання чистих фракцій

- •1. Призначення і класифікація

- •2. Будова і принцип дії машин для отримання чистих фракцій

- •Технічні характеристики очисно-сортувальних і подрібнювально-сортувальних машин

- •4. Апарати для обжарювання бобів какао, горіхів та олійного насіння

- •Питання для самоперевірки:

4. Апарати для обжарювання бобів какао, горіхів та олійного насіння

Обжарювальні апарати призначені для термічного оброблення бобів какао, горіхів та олійного насіння, щоб видалити вологу, леткі кислоти, поліпшити їхні смакові, ароматичні властивості та колір. Ядра бобів какао, горіхів та насіння стають крихкими, легко подрібнюються і розмелюються.

Принцип дії апаратів полягає в тому, що сировина підігрівається сухим повітрям (або продуктами згоряння палива), яке омиває обертовий барабан, або продувається крізь шар часток, що рухаються у вертикальній шахті. Температурний режим обжарювання може регулюватись в межах 80-160 °С залежно від їх конструкції. Повітря (або димові гази) забирають випарену вологу і відводять її з апарату. Для термічного оброблення застосовуються циліндричні, сферичні обжарювальні апарати періодичної дії і сушарки неперервної дії: ВІС-42ДК (системи Строганова), EV I EVT італійської фірми "Карле е Монтанарі", STR швейцарської фірми "Бюлер", "Конті-303" (Німеччина) та ін.

Циліндричні обжарювальні апарати бувають як з ручним, так і автоматичним управлінням.

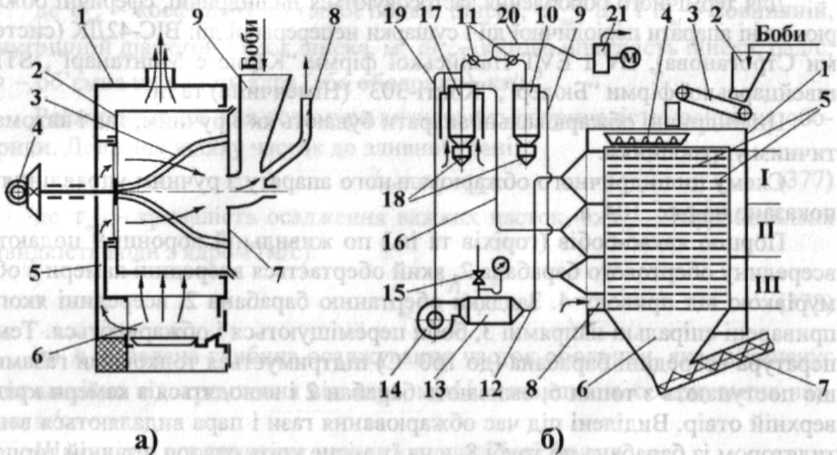

Схему циліндричного обжарювального апарату з ручним управлінням показано на рис. 7, а.

Порцію какао-бобів (горіхів та ін.) по живильній воронці 9 подають всередину обертового барабана 2, який обертається всередині камери з обмурівкою від приводу 4. Завдяки обертанню барабана 2, всередині якого приварені спіральні напрямні 3, боби переміщуються і обжарюються. Температура всередині барабана (до 160 °С) підтримується топковими газами, що поступають з топки 6, омивають барабан 2 і виводяться з камери крізь верхній отвір. Виділені під час обжарювання гази і пара видаляються вентилятором із барабана по трубі 8, а на їх місце крізь отвори в задній торцевій стінці надходять топкові гази. Після обжарювання відкривають дверці 7 і випускають продукт на охолоджувальний стіл. Потім дверці 7 закривають, засипають нову порцію бобів і процес повторюють.

Дещо іншу будову і приблизно той самий принцип дії мають сферичні обжарювальні апарати ("Сирокко").

Циліндричні обжарювальні апарати використовують також для обжарювання кави.

В автоматичних циліндричних апаратах усі операції завантаження, обжарювання, вивантаження, охолодження і виведення холодного продукту виконуються автоматично. Температура обжарювання реєструється на стрічці реєструвального приладу терморегулятора.

Рис.

7.

Обжарювальні

апарати:

а

-

циліндричний обжарювальний апарат; 1

- обмуровка; 2 - циліндричний барабан; 3

- напрямні; 4 - привод барабана; 5 - канал

для гарячого повітря; 6 - топка; 7 - дверці;

8 - вентиляційний повітропровід; 9 -

живильна воронка; б

-

шахтна сушарка ВІС-42ДК; 1 - корпус; 2 -

живильний бункер; 3 - стрічковий

транспортер; 4 - розподільчий бункер; 5

- полички; 6 - розвантажувальна воронка;

7 - вивідний шнек; 8 - канал для повітря;

9, 12, 16, 19, 20 - повітропроводи; 13 - паровий

калорифер; 14 - вентилятор; 15 - живильний

паропровід; 18 - бункер для пилу, 21 -

відсмоктувальний вентилятор; I,

II, НІ - зони нагрівання, сушіння та

охолодження

Продуктивність циліндричного апарата до 400 кг/год, апаратів "Сірокко" ємністю 160, 250, 400 і 750 кг - від 550-1500 кг/год при температурі обжарювання до 160 °С.

Сушарка В1С-42ДК (рис. 7, б) являє собою шахту в теплоізольованому корпусі 1, яка поділена горизонтальними рядами поворотних поличок 5 на 20 ярусів. На верхній із них з бункера 2 стрічковим транспортером 3 і розподільчим рухомим бункером 4 рівномірним шаром подаються какао-боби (горіхи). Після деякого часу полички повертаються на кут π/2 радіан, боби пересипаються на другий ярус і так продовжується до тих пір, поки вони не досягнуть 20-го ярусу. З останнього ярусу боби зсипаються у воронку 6 і виводяться із сушарки шнеком 7. Яруси поділені на три зони: І - зона нагріву, II - зона сушіння, III - зона охолодження. Гаряче повітря подається в зону І із калорифера 13 вентилятором 14, де нагріває какао-боби до температури 150 -160 °С, потім переходить у зону II і забирає вологу з нагрітих бобів. Вологе повітря по повітропроводу 16 поступає в циклон 17, у якому відокремлюється пил, який збирається в бункері 18. Вологе повітря частково видаляється вентилятором 21 у навколишнє середовище крізь регулювальний клапан 11 і повітропровід 20, а частково змішується зі свіжим повітрям, по повітропроводу 19 засмоктується вентилятором 14 і подається знову в калорифер 13. У зоні III какао-боби охолоджуються повітрям, що засмоктується з приміщення цеху по каналу 8 і видаляється із сушарки по трубі 9 у циклон 10. У циклоні осаджується пил, який потрапляє в бункер 18, а чисте повітря видаляється вентилятором 21 крізь регулювальний клапан 11 і повітропровід 20.

До недоліків сушарки слід віднести нерівномірність вологості бобів (при кращій середній вологості 2-3%), внаслідок чого окремі частини ядер або цілі боби можуть бути недосушеними. Недоліком слід вважати також велику конструктивну складність сушарки.

Схема

шахтної сушарки EVT-500

показана

на рис. 8.

Сушарка

являє собою шахту, огороджену жалюзійними

решітками 2,

куди

із живильного бункера 1

подаються

під дією сили ваги какао-боби. Шахта

розташована в теплоізолювальному

корпусі 4,

який

горизонтальними перегородками

розділений на три зони: І -

нагріву,

II -

сушіння,

III -

охолодження.

Боби із шахти виводяться шлюзовим

затвором 5,

а

потім шнеком 6

і

норією 8 подаються у витратний бункер

9. Холодне повітря всмоктується крізь

канал 7, де нагрівається, охолоджуючи

висушені боби, подається в зону II, де

завдяки калориферам 3 доводиться до

температури 80-150 °С, тричі пронизує

шар какао-бобів, які рухаються по

шахті вниз, забирає з них вологу і,

нагрівши холодні боби в зоні І, очищується

від пилу в циклоні 10, а потім видаляється

в навколишній простір вентилятором 11.

Схема

шахтної сушарки EVT-500

показана

на рис. 8.

Сушарка

являє собою шахту, огороджену жалюзійними

решітками 2,

куди

із живильного бункера 1

подаються

під дією сили ваги какао-боби. Шахта

розташована в теплоізолювальному

корпусі 4,

який

горизонтальними перегородками

розділений на три зони: І -

нагріву,

II -

сушіння,

III -

охолодження.

Боби із шахти виводяться шлюзовим

затвором 5,

а

потім шнеком 6

і

норією 8 подаються у витратний бункер

9. Холодне повітря всмоктується крізь

канал 7, де нагрівається, охолоджуючи

висушені боби, подається в зону II, де

завдяки калориферам 3 доводиться до

температури 80-150 °С, тричі пронизує

шар какао-бобів, які рухаються по

шахті вниз, забирає з них вологу і,

нагрівши холодні боби в зоні І, очищується

від пилу в циклоні 10, а потім видаляється

в навколишній простір вентилятором 11.

Аналогічно працюють шахтні сушарки інших фірм. Відрізняються вони тільки конструкцією шахти і схемою руху повітря.

Технічні характеристики деяких, найбільш поширених, сушарок наведені в табл. 2.

Шахтні сушарки знайшли найбільше поширення в кондитерській промисловості завдяки неперервному процесу сушіння, малій конструктивній складності і надійності в роботі.

Таблиця 2

Технічні характеристики сушарок

Показники

|

Тип або марка апарата |

|||||||

циліндричний |

Куль- ковий «Сіро- кко» |

Сушарка ВІС-42ДК |

STR-1 |

STR-2 |

EVT-250 |

EVT-500 |

Конті ЗОЗ |

|

Продуктивність, кг/год |

400 |

550 |

600 |

200- 250 |

500 |

250 |

500 |

630- 1250 |

Кількість одночасно завантажених бобів, кг |

300 |

160 |

- |

- |

- |

- |

- |

- |

Частота обертання циліндра і кулі, об/хв. |

20 |

33 |

- |

- |

- |

- |

- |

- |

Температура теплової обробки, °С |

160 |

90-160 |

160-180 |

80-150 |

80-150 |

80-150 |

80-150 |

135-180 |

Тривалість оброблення, хв |

35-40 |

12-30 |

I режим - 38-40 II режим 54-59 |

- |

- |

- |

- |

- |

Кількість ярусів, шт. |

- |

- |

20 |

|

- |

- |

|

- |

Кількість пластин у ярусі, шт. |

- |

- |

16 |

- |

- |

- |

- |

- |

Площа поверхні ярусів, м2 |

- |

- |

42 |

- |

- |

- |

- |

- |

Тиск граючої пари, Мпа |

- |

- |

0,6-0,7 |

0,8 |

0,8 |

0,8 |

0,8 |

0,85-1,9 |

Температура, °С гарячого повітря |

- |

- |

I режим - 175-182 II режим 163-170 |

80-150 |

80-150 |

80-150 |

80-150 |

135-180 |

Потужність, кВт: електродвигунів електрокалориферів |

3,5 - |

- |

14,5 36 |

|

|

|

|

|

Витрати повітря, м3/год: у гарячій зоні у зоні охолодження |

- - |

- - |

5200 4000 |

|

|

|

|

|

Габарити, мм: довжина ширина висота |

2990 2250 2500 |

3600 2900 2900 |

6150 1990 3355 |

2100 1450 3000 |

2300 2450 3505 |

2900 3000 6000 |

3500 3000 6700 |

2600 1890 3750 |

Маса, кг |

1400 |

2435 |

4900 |

2800 |

3800 |

3200 |

4400 |

2900 |

Фірма-виробник |

«Пробат Верке» (Німеччина) |

«Барт» |

Завод Продмаш, Шебекіно (Росія) |

«Бюлер» (Швейцарія) |

«Карле е Монтанарі» (Італія) |

«Шоко- тех» (Німеччина) |

||