- •Классификация двигателей

- •Рабочие процессы 4х тактного двс с искровым зажиганием

- •Рабочие процессы 4х тактного дизельного двигателя

- •Понятия о характеристиках и эксплуатационных режимах работы двигателя внутреннего сгорания

- •Смесеобразование в двигателях с искровым зажиганием

- •Процесс смесеобразования и сгорания топлива в дизельных двигателях

- •Влияние различных факторов на процесс сгорания в двигателях с искровым зажиганием

- •Фазы сгорания топлива в дизельных двигателях

- •Индикаторная диаграмма

- •Индикаторные показатели двс

- •Эффективные показатели двс

- •Факторы, влияющие на индикаторные и эффективные показатели двс

- •Системы топливоподачи двигателей с искровым зажиганием

- •Топливные системы дизилей

- •Системы наддува

- •Экологические характеристики

- •Регулировочные характеристики двигателя

- •Скоростные характеристики двигателя

- •Нагрузочные характеристики

- •Тепловой баланс

- •Кинематика кшм

- •Силы кшм

- •Неравномерность хода двигателя

Системы топливоподачи двигателей с искровым зажиганием

Системы питания двигателей с искровым зажиганием |

|

Карбюраторные системы |

Система питания включает бак с датчиком указателя уровня (количества) топлива, топливопроводы, фильтр, насос (обычно диафрагменного типа) для подачи топлива из бака к карбюратору Воздух поступает в карбюратор через воздухоочиститель , который одновременно выполняет функцию глушителя шума, возникающего при впуске. С целью снижения опасности образования в системе паровых пробок иногда часть топлива, подводимого к карбюратору, перепускается обратно в топливный бак. Смесь топлива и воздуха из карбюратора подается к цилиндрам по впускному трубопроводу. Наиболее важным узлом системы является карбюратор, к которому предъявляются следующие основные требования: точное дозирование топлива, обеспечивающее получение необходимых экономических и мощностных показателей двигателя на всех режимах его работы при допустимой токсичности отработавших газов; возможность быстрого и плавного изменения режима работы двигателя; надежный и быстрый запуск двигателя; тонкое распыливание топлива. • Характеристика

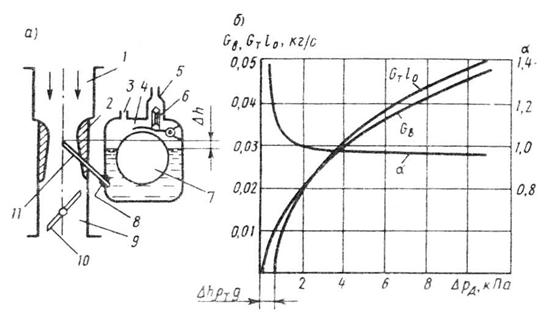

простейшего карбюратора. На рис.

11.1, а приведена схема простейшего

карбюратора, включающая в себя входной

патрубок 1, диффузор 2, смесительную

камеру 9, дроссельную заслонку 10,

поплавковую камеру 4 с поплавком 7,

игольчатым клапаном 6, его седлом 5 и

отверстием 3, топливный жиклер 8 и

трубку распылителя 11. При

неработающем двигателе Количество ТВС, подаваемой в цилиндры двигателя, регулируется дроссельной заслонкой, состав смеси изменяется при этом автоматически.

Рис. 11.1. Схема (а) и характеристика (б) простейшего карбюратора Зависимость состава смеси от разрежения в диффузоре назы-вают характеристикой карбюратора. Из

рис. 11.1, б следует, что ТВС, которую

приготавливает простейший карбюратор,

обогащается с увеличением разрежения •

Наивыгоднейшая

характеристика карбюратора. Наибольшая

мощность получается при использовании

в карбюраторных двигателях обогащенных

смесей, т. е. при

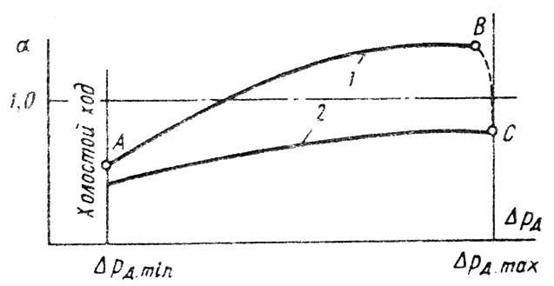

Рис. 11.2. Наивыгоднейшая характеристика карбюратора при составах смеси: 1 – экономичном; 2 - мощностном Регулировки

карбюратора по характеристике

целесообразны при работе двигателя

на частичных нагрузках, когда при

данной частоте вращения

< Характеристика простейшего карбюратора не совпадает с наивыгоднейшей, так как не обеспечивает необходимого обеднения смеси с ростом в области частичных нагрузок. •

Главная

система. Автоматическое изменение

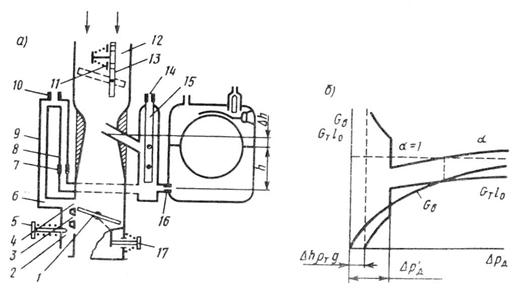

Рис. 11.3. Схема (а) и характеристика главной системы (б) карбюратора с понижением разрежения у жиклера Система

начинает работать, когда значение

будет

достаточно, чтобы поднять в распылителе

топливо на высоту

,

т. е. при

> По мере роста уровень топлива в колодце (и в эмульсионной трубке 15) понижается, открываются новые отверстия в стенке эмульсионной трубки, при этом разрежение , также увеличивается, но медленнее, а так как истечение топлива из главного жиклера определяется в этом случае именно величиной , то расход топлива возрастает в меньшей степени, т. е. смесь обедняется. Таким образом, обеднение состава смеси достигается при такой главной системе не за счет добавления к смеси эмульсирующего воздуха (оно весьма мало по сравнению с общим расходом воздуха), а путем понижения перепада давления, под действием которого происходит истечение топлива через жиклер 16. Необходимой степени обеднения смеси в соответствии с наивыгоднейшей характеристикой карбюратора достигают выбором определенного сочетания размеров жиклеров 14 и 16, а также высоты h. • Система холостого хода. Истечение топлива из главной системы начинается, когда =80...120 Па, однако на режимах холостого хода величина намного меньше. Поэтому на холостом ходу питание двигателя осуществляется с помощью системы холостого хода. Эта система (рис. 11.3, а) обычно связана с главной, и к жиклеру холостого хода 7 топливо поступает, пройдя через главный жиклер 16.Затем по каналам 8 и 9 оно попадает в канал 6, смешиваясь с воздухом, подсасываемым через воздушный жиклер 10. Канал 6 заканчивается отверстиями 2, 3 и 4. Отверстие 4 располагается выше кромки дроссельной заслонки, и через него к топливу подмешивается еще некоторое количество воздуха; к выходным отверстиям 3 и 2 поступает эмульсия. Винтом 5 регулируют количество эмульсии и тем самым воздействуют на состав смеси (обычно на холостом ходу =0,85...1,0). Положение дроссельной заслонки 1 регулируют винтом 17, оно влияет на количество смеси и на частоту вращения на режиме холостого хода. Подбирая положение винтов 5 и 17, можно добиться устойчивой работы двигателя с малой частотой вращения. При этом следует действовать очень осторожно и избегать излишнего обогащения смеси, чтобы концентрация СО и СН в отработавших газах не превышала норм. Когда заслонка 1 начнет открываться, то отверстие 4 окажется в зоне высоких разрежении и через него в смесительную камеру также будет поступать эмульсия, чем и обеспечивается плавный переход к работе двигателя при малых нагрузках. После еще большего открытия дроссельной заслонки вступает в работу главная система. Однако подача топлива через систему холостого хода продолжается, пока нагрузка не возрастет приблизительно до 40% и более от полной. В результате взаимодействия двух этих систем удается получить благоприятную характеристику карбюратора на малых и средних нагрузках. • Экономайзер принудительного холостого хода. При торможении автомобиля двигателем последний работает с закрытой дроссельной заслонкой и повышенной частотой вращения, получая для этого энергию от трансмиссии автомобиля. Такой режим называетсяпринудительным холостым ходом. При отсутствии специальных устройств на этом режиме выделяется большое количество токсичных веществ и возрастает расход масла. Экономайзер принудительного холостого хода отключает подачу топлива через систему холостого хода, для чего используется электромагнитный клапан 7, перекрывающий канал непосредственно перед выходом топливовоздушной эмульсии в задроссельное пространство. • Пусковое устройство. При пуске двигателя коленчатый вал вращается с малой частотой (50...100 мин-1) и подача топлива системой холостого хода недостаточна ввиду малых разрежении в ее каналах. При холодном пуске значительное количество плохо распыленного топлива выпадает в пленку, а испаряются лишь самые легкие его фракции. Смесь оказывается сильно обедненной парами топлива, а пуск двигателей затрудняется. Надежный пуск холодного двигателя обеспечивается с помощью устройства, которое чаще всего представляет собой воздушную заслонку 13, расположенную в приемном патрубке карбюратора 12. (рис. 11.3, а). Приводы заслонок 13 и 1кинематически связаны между собой, и когда при пуске воздушная заслонка закрывается, то дроссельная, наоборот, несколько приоткрывается и вблизи распылителя главной системы создается разрежение, достаточное для подачи через нее топлива. Автоматический предохранительный клапан 11 служит для предотвращения переобогащения смеси сразу после пуска, когда расход воздуха резко возрастает. Управление заслонкой 13, как правило, осуществляется вручную, и после пуска двигателя ее необходимо постепенно приоткрывать. Такое управление воздушной заслонкой весьма несовершенно, поэтому на современных карбюраторах применяют специальный мембранный механизм, приоткрывающий после пуска воздушную заслонку. Современные карбюраторы все чаще оборудуют системами пуска и прогрева с автоматическим управлением (например, используя биметаллические пружины и другие термочувствительные устройства), что позволяет значительно понизить токсичность ОГ на режимах пуска и прогрева. • Устройства обогащения смеси. Чтобы при полностью открытой дроссельной заслонке двигатель развил максимальную мощность, смесь необходимо обогащать (см. кривую ВС на рис. 11.2) до =0,85...0,95. Эту функцию выполняют устройства обогащения, смеси — экономайзер и эконостат. На рис. 11.4, а приведена схема экономайзера с механическим приводом. Клапан 1 перекрывает доступ топлива из поплавковой камеры к жиклеру 2 экономайзера, и только когда положение дроссельной заслонки приближается к полному открытию, клапан 1 освобождает доступ топлива к жиклеру 2. Следовательно, на режимах полной и близкой к ней нагрузок топливо в распылитель 3 поступает через два жиклера: главный 4 и экономайзера 2 (подача через него доходит до 15...20% от общего количества топлива). Своевременное открытие клапана 1обеспечивается соответствующей кинематической связью его привода с приводом дроссельной заслонки. Для привода экономайзера применяется также более сложный пневматический привод с помощью поршневого или диафра-гменного механизма 15, связанного с задроссельным пространством карбюратора (см. рис. 11.8). Такой экономайзер включается в работу тем раньше, чем меньше частота вращения вала. Это способствует улучшению приемистости автомобиля.

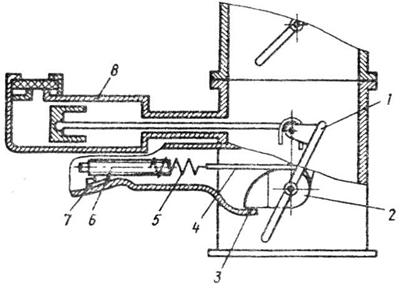

Рис. 11.4. Схемы экономайзера (а) и ускорительного насоса (б) Эконостат предотвращает переобеднение смеси главной системой при высоких расходах воздуха; в некоторых карбюраторах эконостат обеспечивает требуемое обогащение смеси при переходе к мощностным составам без экономайзера. Например, показанный на рис. 11.8 эконостат имеет распылитель 10, установленный значительно выше диффузора. Топливо к нему подводится через трубчатый жиклер 12, опущенный в поплавковую камеру. Только на режимах с большим расходом воздуха около распылителя 10 создается достаточное разрежение и через него поступает топливо. • Ускорительный насос. В случае резкого открывания дроссельной заслонки смесь, поступающая в цилиндры, может временно обедниться вследствие заполнения каналов главной системы, а также интенсивного выпадения топлива в пленку. Смесеобразование в период быстрого разгона происходит в условиях переходного теплового режима во впускной системе, поэтому на него оказывает влияние так называемая тепловая инерция впускного трубопровода. По этим причинам состав смеси, поступающей в цилиндры, может выйти за пределы воспламеняемости, что вызывает пропуски воспламенения в отдельных циклах и двигатель будет работать с «провалами», т. е. с замедленным повышением нагрузки и частоты вращения вала. Для предотвращения подобных нарушений работы карбюра-тор снабжают ускорительным насосом (рис. 11.4, б), который чаще всего имеет механический привод от рычага 9, укрепленного на оси дроссельной заслонки 10. Когда дроссельная заслонка закрыта, поршень 7насоса находится вверху и полость под ним заполнена топливом. При резком открытии заслонки 10 пластина 5 сжимает пружину 6. Под ее воздействием поршень опускается вниз и вытесняет топливо через нагнетательный клапан 4 и распылитель 3 с жиклером 2 в зону входного патрубка 1 карбюратора. Пружина 6 способствует некоторому затягиванию впрыскивания топлива во времени. Если заслонка 10открывается медленно, то топливо при плавном опускании поршня 7 обтекает клапан 8 и поступает обратно в поплавковую камеру. При движении поршня 7 вверх нагнетательный клапан 4 закрыт, а клапан 8 открыт и топливо поступает в полость над поршнем. Ускорительный насос 3 мембранного типа показан на рис. 11.8. • Ограничитель максимальной частоты вращения. Для ограничения максимальной частоты вращения карбюраторные двигатели грузовых автомобилей снабжают специальными регуляторами (ограничителями). В наиболее простых ограничителях используют дроссельную или специальную заслонку, размещенную между карбюратором и впускным трубопроводом. В последнем случае (рис. 11.5) заслонку 1 устанавливают эксцентрично и под небольшим углом к потоку. Открыться полностью под действием пружины 5 заслонке мешает упор 3. Скоростной напор потока смеси стремится прикрыть заслонку, но этому препятствует пружина 5. Когда частота вращения достигает заданного значения, напор потока преодолевает усилие пружины и заслонка 1 начинает прикрываться, предотвращая чрезмерное увеличение угловой скорости вала. Ограничитель настраивают с помощью винта 6 и гайки 7. Плавная работа ограничителя достигается взаимодействием эластичной тяги 4 и профилированного кулачка 2, изменяющего при повороте заслонки плечо, на которое действует пружина 5. Устойчивости работы способствует демпферное устройство 8.

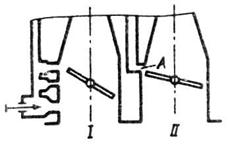

Рис. 11.5. Схема пневматического ограничителя максимальной частоты вращения Недостатком рассмотренного ограничителя является малая чувствительность при небольших расходах воздуха, т. е. при работе с малыми нагрузками, поэтому широкое применение находят более сложные пневмоцентробежные ограничители, которые действуют четче и практически во всем диапазоне нагрузок. • Многокамерные карбюраторы. Диффузор однокамерного карбюратора даже при малых расходах воздуха должен обеспечить, во-первых, тонкодисперсное распыливание топлива, а во-вторых, возможно лучшее наполнение цилиндров на режиме полного дросселя. В соответствии с первым требованием предпочтительнее уменьшать проходное сечение диффузора, а в соответствии со вторым — его необходимо увеличивать. Указанное противоречие в значительной мере снимается использованием многокамерных карбюраторов с последовательным открытием дроссельных заслонок (рис. 11.6). Конструктивно они представляют собой объединенные общей поплавковой камерой две смесительные камеры с различными или одинаковыми проходными сечениями диффузоров и приводом дроссельных заслонок, обес-печивающим при малых и средних расходах воздуха двигателя только через первичную камеру, а при больших расходах воздуха — двумя камерами одновременно. Открытие дроссельной заслонки вторичной камеры сопровождается поступлением во впускной трубопровод дополнительно массы воздуха. Так как начало истечения топлива из распылителя, главной системы вторичной камеры несколько отстает по времени ни от начала открытия дроссельной заслонки, включение вторичной камеры может сопровождаться провалом в работе двигателя, вызываемым переобеднением смеси. Для стыковки характеристик главных систем обеих камер и устранения провалов используется переходная система (рис. 11.6). Выходное отверстие А переходной системы расположено над кромкой закрытого дросселя. Как только в начале открытия дроссельной заслонки вторичной камеры отверстие переходной системы оказывается напротив кромки дросселя, т. е. в зоне высоких разрежений, из него начинается истечение бензина. При дальнейшем открытии дроссельной заслонки в работу включается главная система вторичной камеры.

Рис. 11.6. Принципиальная схема двухкамерного карбюратора с последовательным открытием дроссельных заслонок: I и II – первичная и вторичная камеры Первичная камера имеет все системы, характерные для однокамерного карбюратора, а вторичная — главную и переходную системы, а также устройства обогащения смеси и ускорительную систему. Привод дроссельной заслонки вторичной камеры может быть механическим или пневматическим. В первом случае вторичная камера часто имеет более богатую регулировку и, по существу, служит экономайзерным устройством. Если же первичная камера имеет экономайзер, то вторичная камера в этом случае имеет обедненные регулировки и эконостат. При механическом приводе дроссельной заслонки вторичной камеры начало ее открытия соответствует вполне определенному углу (45...60°) поворота дросселя первичной камеры. Это является недостатком, так как для достижения качественного распыливания топлива, поступающего из главной системы вторичной камеры, ее дроссель должен открываться при малых частотах вращения позже, а при больших — раньше. Этого можно добиться использованием пневматического привода, который обеспечивает вступление в работу вторичной камеры при определенном разрежении (расходе воздуха) в первичной камере. Например, в карбюраторе «Озон» надмембранное пространство механизма привода дроссельной заслонки связано каналом с большими диффузорами обеих камер (рис. 11.7). Мембрана соединяется с заслонкой вторичной камеры системой рычагов 3...7. Результирующее разрежение над мембраной определяется проходными сечениями воздушных жиклеров 2 и 8. С увеличением частоты вращения коленчатого вала имеет место возрастание разрежения в надмембранном пространстве. После деблокировки и достижения в диффузоре первичной камеры определенного разрежения дроссельная заслонка вторичной камеры начинает открываться благодаря перемещению вверх мембраны, преодолевающей сопротивление пружины 9. При понижении разрежения пружина возвращает мембрану и дроссель вторичной камеры в исходное положение.

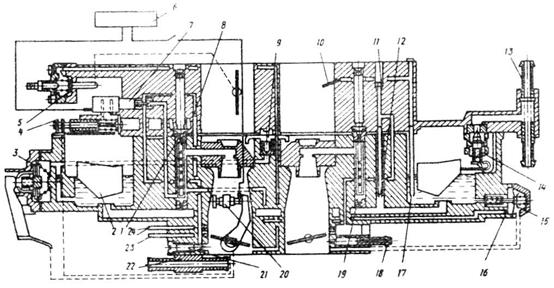

Рис. 11.7. Пневматический привод дроссельной заслонки вторичной камеры Для сглаживания возможных резких колебаний разрежения при изменении положения дроссельных заслонок служит демпфирующий жиклер 1. Дроссельная заслонка вторичной камеры обычно начинает открываться по внешней скоростной характеристике при 1400...1600 мин-1, а при частоте вращения менее 1400 мин-1 карбюратор работает, как обыкновенный однокамерный. При количестве цилиндров восемь и более применяют двухкамерные карбюраторы с параллельным включением камер, при этом каждая из них имеет одинаковую конструкцию и питает свою группу цилиндров. Дроссельные заслонки этих карбюраторов открываются синхронно. Такие карбюраторы позволяют улучшить равномерность распределения смеси по цилиндрам. Четырехкамерный карбюратор представляет собой два параллельно работающих двухкамерных карбюратора с последовательным открытием дроссельных заслонок, конструктивно объединенных в едином корпусе. • Конструктивная схема карбюратора. Устройство карбюраторов отличается сложностью и разнообразием конструктивных схем. Рассмотрим в качестве примера схему карбюратора двигателя легкового автомобиля ВАЗ-2108 (рис. 11.8).

Рис. 11.8. Конструктивная схема карбюратора ВАЗ-2108 Карбюратор — двухкамерный с механическим приводом дроссельных заслонок. Заслонка вторичной камеры начинает открываться при 57° открытия заслонки первичной камеры, а конец открытия обеих заслонок одновременный. В крышке запрессованы два штуцера 13: для подвода бензина в камеру с поплавком 2 и для его частичного перепуска в бензобак. К крышке крепится также подпружиненный игольчатый запорный клапан 14. Корпус карбюратора выполнен как одно целое с обеими смесительными камерами. Главные дозирующие системы включают в себя топливные 19 и воздушные 1 жиклеры, через которые подводится воздух к эмульсионным трубкам. Распылители выведены в центр малых диффузоров. Топливный жиклер 12 переходной системы имеет форму трубки с калиброванным отверстием внизу, он дозирует топливо совместно с воздушным жиклером 11. В смесительную камеру из переходной системы топливо поступает через два отверстия. Топливный жиклер системы холостого хода находится в электромагнитном клапане 7, который отключает подачу бензина на принудительном холостом ходу. Через воздушный жиклер 8 к бензину добавляется воздух, а эмульсия поступает в задроссельное пространство через отверстие, регулируемое винтом качества 21. Переходные режимы обеспечиваются изменением количества эмульсии, поступающей из системы холостого хода через вертикальную щель около дроссельной заслонки. Количество смеси на холостом ходу регулируется винтом 20. Электромагнитный клапан 7 управляется электронным блоком 6 и контактным датчиком положения дроссельной заслонки. Этот клапан прекращает подачу топлива не только на принудительном холостом ходу, но и при выключении зажигания, предотвращая работу двигателя с самовоспламенением смеси. Экономайзер управляется мембранным клапаном 15, который каналами соединен с задроссельным пространством вторичной камеры. Количество дополнительного топлива дозируется жиклером 16, после прохождения которого оно поступает в главную систему первичной камеры карбюратора. К распылителю 10 эконостата (вторичная камера) топливо поступает через жиклер 17. Ускорительный насос 3 мембранного типа с механическим приводом впрыскивает топливо в обе камеры карбюратора в щель между большим и малым диффузорами. Воздушная заслонка после пуска двигателя приоткрывается мембранным механизмом 5, а в дальнейшем по мере подогрева двигателя ее открывают вручную. Для облегчения пуска горячего двигателя используется разбалансировочный клапан 4, который на холостом ходу и после остановки двигателя сообщает поплавковую камеру с атмосферой, куда удаляются пары бензина из этой камеры. Смесительная камера подогревается жидкостью из системы охлаждения двигателя (каналы 22), это сделано для обогрева каналов системы холостого хода. Трубки 18, 23 и 24 служат соответственно для вентиляции картера и отбора разрежении для управления вакуумкорректором и атитоксичными системами. Карбюраторные системы сохранились лишь в двигателях устаревших конструкций. Ни одна из ведущих автомобильных фирм мира таких систем в ДВС больше не применяет. |

|

Основные преимущества систем впрыскивания бензина перед карбюраторными заключаются в следующем:

• раздельное дозирование воздуха и топлива, в результате чего одной и той же подаче воздуха может соответствовать разная подача бензина;

• коррекция основной программы дозирования по многим факторам;

• возможность

точного дозирования смеси для нейтрализации

ОГ в системах с ![]() -зондом;

-зондом;

• улучшение мощностных и экономических показателей двигателя на 5...15%;

• встроенная диагностика.

В то же время необходимо отметить, что системы впрыскивания уступают карбюраторным по стоимости, сложности устройства и обслуживания при эксплуатации.

Наибольшее распространение в четырехтактных двигателях получили системы с впрыскиванием бензина во впускной тракт электромагнитными форсунками под давлением 0,15...0,4 МПа. Впрыскивание бензина непосредственно в цилиндр автомобильного двигателя практического применения не находит из-за неблагоприятных условий работы форсунки, трудности размещения ее в камере сгорания, а также из-за требующегося высокого давления впрыскивания (2,5...10,0 МПа).

Системы впрыскивания можно классифицировать по многим признакам, наиболее существенны из них следующие.

По способу управления дозированном бензина:

• электронные, в которых подача топлива регулируется путем изменения длительности циклического впрыскивания;

• механические с непрерывной подачей бензина через форсунки, которая изменяется специальным дозатором.

По количеству форсунок:

• с индивидуальной форсункой для каждого цилиндра (распределенное впрыскивание);

• с индивидуальными форсунками для каждого цилиндра и одной пусковой форсункой, общей для всех цилиндров;

• с одной форсункой для всех цилиндров (центральное впрыскивание).

При распределенном впрыскивании бензина* топливо из бака 1 (рис. 11.9) всасывается электрическим бензонасосом 2, а затем через фильтр тонкой очистки 3 нагнетается в магистраль 6, в которой стабилизатором давления 7 поддерживается постоянный перепад давления на входе и выходе топлива из форсунок 5. Избыток топлива от стабилизатора 7 возвращается обратно в бак.

Из нагнетательной магистрали топливо через распределитель подводится к индивидуальным электромагнитным форсункам 5, подающим его в зону впускных клапанов.

Воздух поступает в цилиндры через измеритель расхода 10 и впускной трубопровод 8. Количество воздуха регулируется дроссельной заслонкой.

Электронная система управления дозированием топлива питается от аккумулятора 15 и включается в цепь при замыкании замка зажигания 16.

Сигналы измерителя расхода воздуха 10 и распределителя зажигания 13 (сигнал частоты вращения вала) обрабатываются электронным блоком управления 4, который в соответствии с заложенной в него программой выдает электрические импульсы, управляющие одновременным открытием клапанов форсунок и имеющие определенную продолжительность на каждом режиме работы двигателя. Разработаны и системы с согласованным (фазированным) впрыскиванием, в которых впрыскивание в каждый цилиндр осуществляется в одинаковой фазе цикла. Это в существенной степени выравнивает условия смесеобразования в различных цилиндрах.

Так как стабилизатор давления 7 поддерживает с точностью порядка +2 кПа постоянное избыточное давление топлива относительно давления воздуха во впускном трубопроводе, то цикловая подача топлива форсункой 5 однозначно зависит от времени, в течение которого открыт ее клапан.

Длительность впрыскивания корректируется блоком управления в зависимости от температуры охлаждающей жидкости (датчик 12), экономайзерный эффект и обогащение смеси на режимах разгона обеспечиваются по сигналам датчика 9, соединенного механически с осью дроссельной заслонки. В датчике предусмотрена также контактная пара, подающая сигнал для отключения топливоподачи на режимах принудительного холостого хода. Отключение подачи происходит при закрытой дроссельной заслонке, когда частота вращения превышает примерно 1500 мин-1, подача вновь включается при частоте вращения ниже 900 мин-1. Имеется коррекция порога отключения подачи топлива в зависимости от температурного режима двигателя.

Чтобы обеспечить устойчивую работу двигателя на холостом ходу с заданной частотой вращения, предусмотрено автоматическое регулирование количества поступающего в двигатель воздуха в зависимости от температуры охлаждающей жидкости. На холостом ходу непрогретого двигателя дроссельная заслонка закрыта, а воздух поступает через верхний и нижний байпасные каналы. По мере прогрева двигателя начиная с температуры жидкости 50...70 °С регулятор дополнительного воздуха 14 прекращает подачу воздуха. После этого воздух поступает только через верхний байпас, сечение которого можно изменить винтом для регулировки частоты вращения на холостом ходу.

Система может работать по сигналам -зонда 11, обеспечивая поддержание стехиометрического состава смеси.

Большое значение для безотказной работы стабилизатора давления 7 и форсунок 5 имеет качественная фильтрация топлива.

Измерение расхода воздуха осуществляется термоанемометром с высокой надежностью и позволяет поддерживать постоянным состав смеси при изменении плотности воздуха. Чувствительный элемент из платиновой проволоки толщиной 70 мкм, расположенной по поперечному сечению впускного трубопровода, включен в цепь моста сопротивлений. Проволока подогревается электрическим током до постоянной температуры 150 °С. Чем больше расход воздуха, тем сильнее теплосъем с проволоки, а ток подогрева возрастает. Сила тока, пропорциональная расходу воздуха, непрерывно измеряется мостовой схемой и определяет величину расхода воздуха.

После остановки двигателя нить термоанемометра по команде блока управления кратковременно разогревается до повышенной температуры с целью очищения (выжигания) от загрязнений, которые могут искажать сигнал о расходе воздуха.

Помимо проволочного чувствительного элемента термоанемометра применяется также пленочный.

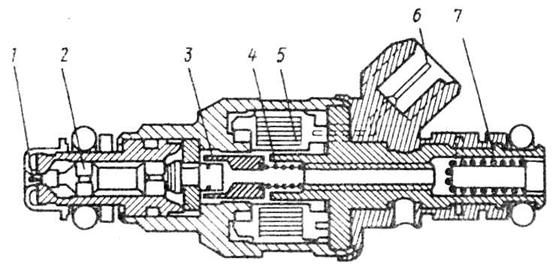

• Электромагнитная форсунка. Точность дозирования и равномерность топливоподачи по цилиндрам во многом зависят от качества форсунок. Принципиальная схема электромагнитной форсунки показана на рис. 11.10. Топливо подводится к корпусу форсунки по шлангу через фильтр 7. В корпусе форсунки размещены клапан 2 с распыливающим наконечником 1 и быстродействующий электромагнит 5, концы обмотки которого выведены наружу через изолированные от корпуса контакты 6. Когда электромагнит обесточен, то пружиной 4клапан прижимается к седлу. Клапан открывается примерно на 0,1 мм, когда на контакты форсунки подается управляющий электрический импульс и магнит 5 втягивает якорь 3, соединенный с иглой 2. Однако клапан открывается и закрывается не одновременно с началом, и окончанием поступления управляющего импульса, а с некоторым запаздыванием. Время срабатывания (запаздывания открытия) и время отпускания (запаздывание закрытия) зависят не от длительности управляющего импульса, а от конструкции форсунки, в первую очередь от конструкции и материала магнитопровода, массы подвижных деталей и т. п. Чем короче время отпускания, тем выше быстродействие форсунки и меньше погрешности дозирования топлива. Разброс цикловых подач у одного комплекта форсунок может достигать ±4,0% на малых подачах и ±1,5% — на больших.

Рис. 11.10. Электромагнитная форсунка