- •Классификация двигателей

- •Рабочие процессы 4х тактного двс с искровым зажиганием

- •Рабочие процессы 4х тактного дизельного двигателя

- •Понятия о характеристиках и эксплуатационных режимах работы двигателя внутреннего сгорания

- •Смесеобразование в двигателях с искровым зажиганием

- •Процесс смесеобразования и сгорания топлива в дизельных двигателях

- •Влияние различных факторов на процесс сгорания в двигателях с искровым зажиганием

- •Фазы сгорания топлива в дизельных двигателях

- •Индикаторная диаграмма

- •Индикаторные показатели двс

- •Эффективные показатели двс

- •Факторы, влияющие на индикаторные и эффективные показатели двс

- •Системы топливоподачи двигателей с искровым зажиганием

- •Топливные системы дизилей

- •Системы наддува

- •Экологические характеристики

- •Регулировочные характеристики двигателя

- •Скоростные характеристики двигателя

- •Нагрузочные характеристики

- •Тепловой баланс

- •Кинематика кшм

- •Силы кшм

- •Неравномерность хода двигателя

Тепловой баланс

Тепловые нагрузки на детали и их тепловая напряженность

Под тепловой нагрузкой понимают значение удельного теплового потока, передаваемого от рабочего тела к поверхности детали. Теплота передается от РТ к поверхности деталей радиацией и теплоотдачей.

Роль радиации особенно велика в дизелях с тем, что в них имеет место преимущественно диффузионное горение, сопровождающееся обильным образованием и последующим –частичным выгоранием сажи. Содержание в пламени сажи является причиной высокой степени его черноты, а поэтому высокой излучательной способности пламени. Согласно измерениям, температура дизельного пламени превышает значения средней по объему термодинамической температуры, наибольшие значения которой для номинального режима составляют 1800-2200 К, а для теплоты, передаваемой излучением, составляет 45-50 % от общего теплообмена.

Интенсивность теплоотдачи определяется локальными условиями смесеобразования и тепловыделения зависит от движения заряда, инициируемом при сгорании, а также распределением сгорающего топлива по объему камеры сгорания, зависящее от количества и расположения топливных струй, размеров и конфигурации камеры сгорания. Последние факторы определяют локальную температуру заряда.

Известно, что наибольшая часть теплоты передается в период интенсивного сгорания. Так, примерно за 1/10 времени цикла (от 100 до ВМТ до 600 после ВМТ) от заряда к стенкам деталей передается до 70 % всей теплоты, теряемой за цикл в четырехтактном дизеле автотракторного типа. Если определить теплоту, передаваемую за отдельные циклы такта, то окажется, что основная часть теплоты передается за такт расширения (рабочий ход) – до 90%. Доля теплообмена за такт выпуска в большинстве случаев не превышает 10%.

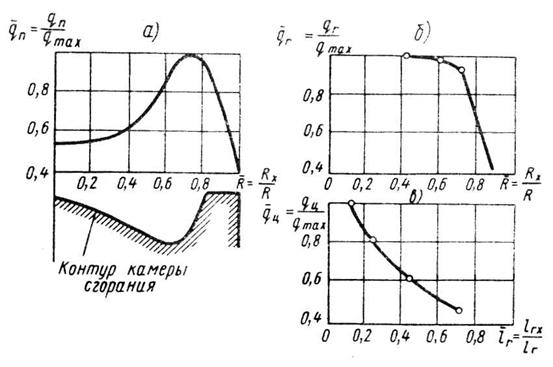

Рис. 10.1 иллюстрирует неравномерность распределения средней по времени тепловой нагрузки по поверхностям различных деталей (тепловой поток изменяется в 2,3-3,5 раза). Максимальное значение тепловой нагрузки в автотракторных дизелях с наддувом на номинальном режиме достигает 600 кВт/м2 и более.

В дизелях с камерой сгорания в поршне неравномерность распределения тепловой нагрузки растет при уменьшении относительного диаметра камеры сгорания. В дизелях с разделенными камерами сгорания неравномерность распределения удельного теплового потока выше, чем в дизелях с неразделенной камерой сгорания. Тепловая нагрузка определяется степенью форсирования (литровой мощностью) и возрастает при увеличении нагрузки, частоты вращения, рк, и Тк. При заданной внешней нагрузке уменьшения тепловой нагрузки можно достигнуть повышением путем соответствующего выбора системы наддува и введения промежуточного охлаждения наддувочного воздуха. С ростом угла опережения впрыскивания (зажигания) тепловая нагрузка также увеличивается вследствие повышения максимальных давления и температуры цикла.

Рис. 10.1. Распределение тепловой нагрузки по деталям дизеля: а – поршень; б – головка цилиндра; в – гильза цилиндра; Rx – расстояние до зоны измерения от оси цилиндра R = D/2; lгх – расстояние до зоны измерения от верхнего торца гильзы; lг – длина гильзы

С течением времени после начала эксплуатации нового или отремонтированного двигателя тепловые потоки, передаваемые от РТ к деталям, уменьшаются вследствие отложения на деталях продуктов неполного окисления, крекинга и полимеризации смазочного масла и топлива. В дальнейшем наблюдается тенденция к стабилизации передаваемых потоков.

При работе на переменных (неустановившихся) режимах передаваемые от РТ к детали тепловые потоки изменяются не только в течение каждого цикла, но также от цикла к циклу. Резкое изменение средних за цикл тепловых нагрузок во времени вследствие разгона, нагружения, разгрузки, остановки двигателя известно под названием теплового удара. Характер и частота тепловых ударов оказывают влияние на надежность работы двигателя.

Термин тепловая напряженность используется для выражения комплекса явлений, связанных с тепловым состоянием деталей двигателя. Тепловое состояние деталей влияет на прочностные характеристики материалов, из которых они изготовлены, на интенсивность отложений на деталях, на условия их смазки, трения, износа, а также на напряжения в деталях. Из опыта известно, что для предотвращения потери подвижности кольца в канавке вследствие отложений кокса температура вблизи канавки под верхнее кольцо не должна превышать 220 °С. Для предотвращения интенсивного закоксовывания отверстий распылителя температура его носика не должна превышать 180...200 °С. Эти цифры следует рассматривать как ориентировочные, так как интенсивность отложений зависит не только от температуры, но также от конструкции деталей, других (кроме температурных) условий их работы, качества материалов (в том числе топлива и смазочного масла), технологии обработки деталей и т. д.

Температура деталей влияет на рабочую температуру смазочного масла, а следовательно, на его вязкость, толщину слоя смазки, разделяющего детали трущейся пары, характер трения. Последний вместе с износными характеристиками материалов, которые также зависят от температурного состояния деталей, определяет темп износа.

Для ряда деталей определяющую роль играют термические напряжения, и при критическом их уровне деталь выдерживает недостаточное количество тепловых ударов, что ограничивает срок ее службы.

Степень форсирования дизеля наддувом также ограничивается тепловой напряженностью его деталей. Наиболее теплонап-ряженными являются головка цилиндра и поршень. Тепловое состояние гильзы цилиндра также важно, так как оно существенно влияет на тепловое состояние поршня.

Наиболее велики тепловые нагрузки в центральной части головки цилиндра. Тепловые нагрузки на поршень несколько ниже, а на гильзу цилиндра меньше, чем на головку, в 4...5 раз. Неравномерное распределение тепловой нагрузки на детали вместе с неодинаковым термическим сопротивлением различных зон деталей имеет следствием неравномерное распределение температуры в деталях. Так, перепады температуры вблизи «огневой» поверхности чугунной головки цилиндра могут достигать 180 °С, поршня из алюминиевого сплава — 100 °С, чугунной гильзы — 70 °С. Практические испытания показали, что максимальная температура чугунной головки цилиндра и поршня из алюминиевого сплава не должна превышать 350 °С, головки цилиндра из алюминиевого сплава — 240 °С, гильзы цилиндра — 160...180 °С.

Для гильзы цилиндра ограничивается и минимальная температура в связи с ее влиянием на условия конденсации водяного пара, особенно при применении топлив, содержащих серу.

Конструкциям деталей, применяемым материалам и условиям охлаждения соответствуют конкретные допустимые уровни тепловых нагрузок.

В последние годы предпринимаются попытки обеспечения надежной работы двигателей с пониженным отводом теплоты при существенно более высокой температуре поверхности гильзы цилиндра и использовании специальных смазочных материалов.

Существенному снижению температуры поршня, особенно критических его зов, способствует применение охлаждаемых конструкций. Снижению температуры и градиентов температур в деталях способствуют теплоизолирующие покрытия. При этом высокими оказываются температуры и градиенты температур в самом покрытии, отсюда повышенные требования к их свойствам.

При конструировании систем охлаждения стремятся к увеличению интенсивности охлаждения наиболее нагретых участков без увеличения общего количества отводимой в систему теплоты. В частности, заметного снижения температуры в перемычке между клапанами головки цилиндра можно достигнуть, используя для подвода жидкости сверленые каналы.

В процессе эксплуатации тепловая напряженность двигателя может возрасти вследствие:

• эксплуатации дизеля в условиях высокогорья или чрезмерно высоких температур окружающей среды;

• отложения накипи в рубашках охлаждения двигателей с жидкостным охлаждением или загрязнения оребрения двигателей с воздушным охлаждением;

• нарушений в нормальном протекании процесса сгорания вследствие использования топлив с несоответствующими двигателю физико-химическими и моторными свойствами и несоблюдения оптимальных регулировок систем питания, впрыскивания и зажигания.

При необходимости эксплуатации дизелей в условиях пониженной плотности воздуха целесообразно в соответствии с рекомендациями завода-изготовителя пересмотреть величину предельной подачи топлива. В эксплуатации очень важно сохранять неизменными тепловую эффективность и гидравлические сопротивления охладителя наддувочного воздуха. Для этого, в частности, необходимо избегать заметных отложений в элементах системы охлаждения.

Безопасные предельные степени форсирования дизеля наддувом в большой мере зависят от принятого способа смесеобразования или типа камеры сгорания. При большой величине dкс/D камеры сгорания обеспечивают более равномерное распределение тепловой нагрузки по их поверхности и, как следствие, снижение перепадов температуры. Это обеспечивает возможность достижения более высокой степени форсирования наддувом без превышения максимально допустимых температур деталей.

Тепловой баланс двигателя

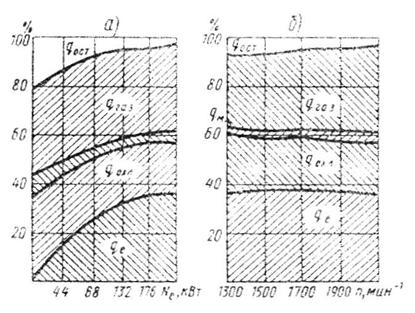

Тепловой баланс двигателя, или внешний тепловой баланс представляет собой определенное опытным путем распределение теплоты, вводимой в двигатель с топливом, на полезно используемую теплоту и отдельные виды потерь:

,

,где

—

количество теплоты, вводимой в

двигатель с топливом за определенный

отрезок времени, например за 1 ч:

—

количество теплоты, вводимой в

двигатель с топливом за определенный

отрезок времени, например за 1 ч:  ;

;  —

количество теплоты, превращенной в

полезную работу;

—

количество теплоты, превращенной в

полезную работу;  ;

;  — количество

теплоты, передаваемой охлаждающей

жидкости;

— количество

теплоты, передаваемой охлаждающей

жидкости;  ,

здесь сохл, Gохл —удельная

теплоемкость и расход охлаждающей

жидкости; tвых и tвх —

температура охлаждающей жидкости

соответственно на выходе и входе

системы;

,

здесь сохл, Gохл —удельная

теплоемкость и расход охлаждающей

жидкости; tвых и tвх —

температура охлаждающей жидкости

соответственно на выходе и входе

системы;  — количество

теплоты, передаваемой смазочному

маслу (этот член теплового баланса

выделяется обычно при наличии на

двигателе автономного теплообменника

для охлаждения смазочного масла и

определяется аналогично

,

в большинстве случаев

включается

в остаточный член теплового баланса);

— количество

теплоты, передаваемой смазочному

маслу (этот член теплового баланса

выделяется обычно при наличии на

двигателе автономного теплообменника

для охлаждения смазочного масла и

определяется аналогично

,

в большинстве случаев

включается

в остаточный член теплового баланса);  —

потеря теплоты с ОГ;

—

потеря теплоты с ОГ;  ;

;  -

теплота, не выделившаяся в двигателе

вследствие неполноты сгорания. Для

ее определения необходимо знать

состав продуктов сгорания и теплоту

сгорания каждого из продуктов неполного

окисления топлива. При

>1

этот член не определяется и

соответствующая ему часть теплоты

включается в

-

теплота, не выделившаяся в двигателе

вследствие неполноты сгорания. Для

ее определения необходимо знать

состав продуктов сгорания и теплоту

сгорания каждого из продуктов неполного

окисления топлива. При

>1

этот член не определяется и

соответствующая ему часть теплоты

включается в  ;

при

<

1 можно вычислить количество теплоты,

которое теоретически не может

выделиться из-за недостатка воздуха,

по выражению

;

при

<

1 можно вычислить количество теплоты,

которое теоретически не может

выделиться из-за недостатка воздуха,

по выражению  .

При этом теплота, соответствующая

разнице между

и

.

При этом теплота, соответствующая

разнице между

и  также

включается в

. В

кроме

,

или

—

входит

также теплота, рассеиваемая в окружающую

среду внешними поверхностями двигателя

и его агрегатов, а также теплота,

соответствующая

также

включается в

. В

кроме

,

или

—

входит

также теплота, рассеиваемая в окружающую

среду внешними поверхностями двигателя

и его агрегатов, а также теплота,

соответствующаякинетической энергии ОГ. На величину , естественно, влияет погрешность определения составляющих теплового баланса. Теплоту , и используют при расчете систем охлаждения, смазки и наддува.

По величине можно судить о степени неполноты сгорания и наметить пути повышения теплоиспользования, по величине же — лишь ориентировочно о резервах повышения теплоиспользования путем более рационального охлаждения деталей. Последнее связано с тем, что в входит не только теплота, передаваемая от газов в цилиндре (уменьшением которой можно повысить

),

но и теплота, передаваемая от газов

охлаждающей жидкости и в выпускном

канале (а в случае охлаждаемого

выпускного трубопровода — и в

трубопроводе), а также значительная

часть теплоты, соответствующей

механическим потерям (остальная часть

последней передается через масло и

рассеивается наружными поверхностями

двигателя). На величину

влияет

не только общее количество теплоты,

переданной от РТ охлаждающей жидкости,

но и зависимость этих потерь от

положения поршня. Поэтому для анализа

влияния на

тепловых

потерь привлекается внутренний

тепловой баланс, дающий представление

о динамике этих потерь и преобразования

теплоты в работу.

),

но и теплота, передаваемая от газов

охлаждающей жидкости и в выпускном

канале (а в случае охлаждаемого

выпускного трубопровода — и в

трубопроводе), а также значительная

часть теплоты, соответствующей

механическим потерям (остальная часть

последней передается через масло и

рассеивается наружными поверхностями

двигателя). На величину

влияет

не только общее количество теплоты,

переданной от РТ охлаждающей жидкости,

но и зависимость этих потерь от

положения поршня. Поэтому для анализа

влияния на

тепловых

потерь привлекается внутренний

тепловой баланс, дающий представление

о динамике этих потерь и преобразования

теплоты в работу.Тепловой баланс можно определить в процентах от всего количества введенной теплоты. Тогда

,

,где

;

;  ;

;  и

т. д.

и

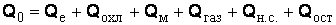

т. д.Как видно из графика (рис. 10.2, а), на режиме полной нагрузки наиболее весомыми членами теплового баланса являются потери с ОГ и полезно используемая теплота (здесь qн.с включено в qост). Доля теплоты, передаваемой охлаждающей жидкости, меньше. Это связано частично с тем, что объектом рассмотрения является дизель с наддувом.

Потеря qохл уменьшается с ростом нагрузки и частоты вращения. Последнее связано с преобладающим влиянием уменьшения времени теплообмена. Доля потерь с ОГ мало зависит от нагрузки и, как правило, увеличивается с ростом п. На характер qгаз = f(n), естественно, влияет уменьшение времени охлаждения продуктов сгорания с ростом п. Характер изменения qм с режимом работы можно объяснить изменением доли индикаторной работы, затрачиваемой на механические потери. Теплота мало зависит от режима работы, поэтому qост возрастает при уменьшении частоты вращения и особенно нагрузки двигателя.

Рис. 10.2. Тепловой баланс автотракторного дизеля с газотурбинным наддувом: а – в функции мощности при n = const; б – в функции частоты вращения при расположении рейки топливного насоса на упоре

Кинематика кшм

Кинематика кривошипно-шатунного механизма

При изучении кинематики КШМ предполагают, что коленчатый вал двигателя вращается с постоянной угловой скоростью ?, отсутствуют зазоры в сопряженных деталях, и механизм рассматривают с одной степенью свободы.

В действительности из-за неравномерности крутящего момента двигателя угловая скорость переменна. Поэтому при рассмотрении специальных вопросов динамики, в частности крутильных колебаний системы коленчатого вала, необходимо учитывать изменение угловой скорости.

Независимой переменной принимают угол поворота кривошипа коленчатого вала ?. При кинематическом анализе устанавливают законы движения звеньев КШМ, и в первую очередь поршня и шатуна.

За исходное принимают положение поршня в верхней мертвой точке (точка В1) (рис. 1.20), а направление вращения коленчатого вала по часовой стрелке. При этом для выявления законов движения и аналитических зависимостей устанавливают наиболее характерные точки. Для центрального механизма такими точками являются ось поршневого пальца (точкаВ), совершающая вместе с поршнем возвратно-поступательное движение вдоль оси цилиндра, и ось шатунной шейки кривошипа (точка А), вращающаяся вокруг оси коленчатого валаО.

Для определения зависимостей кинематики КШМ введем следующие обозначения:

l – длина шатуна;

r – радиус кривошипа;

? – отношение радиуса кривошипа к длине шатуна.

![]() .

.

Для современных автомобильных и тракторных двигателей величина ? = 0.25–0.31. Для высокооборотных двигателей с целью уменьшения сил инерции возвратно-поступательно движущихся масс применяют более длинные шатуны, чем для малооборотных.

? – угол между осями шатуна и цилиндра, величина которого определяется по следующей зависимости:

![]()

Наибольшие углы ? для современных автомобильных и тракторных двигателей составляют 12–18°.

Перемещение (путь) поршня будет зависеть от угла поворота коленчатого вала и определяться отрезком Х (см. рис. 1.20), который равен:

![]() .

.

Рис. 1.20. Схема центрального КШМ

Из треугольников А1 АВ и ОА1А следует, что

![]()

Учитывая,

что ![]() , получаем:

, получаем:

Из прямоугольных треугольников А1АВ и А1ОА устанавливаем, что

![]()

Откуда ![]()

Так как

![]()

то, подставив полученные выражения в формулу для перемещения поршня, получим:

Так как ![]() то

то

![]()

Полученное уравнение характеризует движение деталей КШМ в зависимости от угла поворота коленчатого вала и показывает, что путь поршня можно условно представить состоящим из двух гармонических перемещений:

![]()

где ![]() –

путь поршня первого порядка, который

имел бы место при наличии шатуна

бесконечной длины;

–

путь поршня первого порядка, который

имел бы место при наличии шатуна

бесконечной длины;

![]() –

путь поршня второго

порядка, т. е. дополнительное перемещение,

зависящее от конечной длины шатуна.

–

путь поршня второго

порядка, т. е. дополнительное перемещение,

зависящее от конечной длины шатуна.

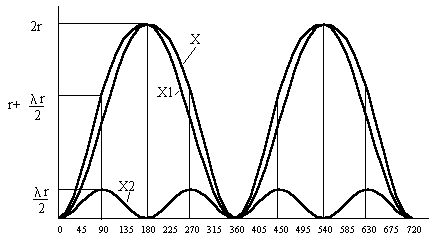

На рис. 1.21 даны кривые пути поршня по углу поворота коленчатого вала. Из рисунка видно, что при повороте коленчатого вала на угол, равный 90°, поршень проходит больше половины своего хода.

Рис. 1.21. Изменение пути поршня в зависимости от угла поворота коленчатого вала

Скорость поршня определяется как первая производная пути поршня по времени:

![]()

где ![]() – угловая

скорость вращения вала.

– угловая

скорость вращения вала.

Скорость поршня можно представить в виде суммы двух слагаемых:

![]()

где ![]() –

гармонически изменяющаяся скорость

поршня первого порядка, т. е. скорость,

с которой двигался бы поршень при наличии

шатуна бесконечно большой длины;

–

гармонически изменяющаяся скорость

поршня первого порядка, т. е. скорость,

с которой двигался бы поршень при наличии

шатуна бесконечно большой длины;

![]() –

гармонически

изменяющаяся скорость поршня второго

порядка, т. е. скорость дополнительного

перемещения, возникающая вследствие

наличия шатуна конечной длины.

–

гармонически

изменяющаяся скорость поршня второго

порядка, т. е. скорость дополнительного

перемещения, возникающая вследствие

наличия шатуна конечной длины.

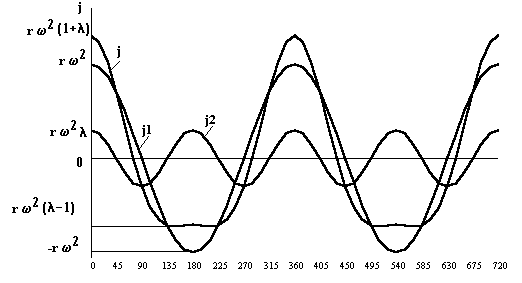

На рис. 1.22 даны кривые скорости поршня по углу поворота коленчатого вала. Значения углов поворота коленчатого вала, где поршень достигает максимальных значений скорости, зависят от ? и ее увеличением смещаются в стороны мертвых точек.

Для практических оценок параметров двигателя используется понятие средней скорости поршня:

![]() .

.

Для современных автомобильных двигателей Vср = 8–15 м/с, для тракторных – Vср = 5–9 м/с.

Ускорение поршня определяется как первая производная пути поршня по времени:

![]() .

.

Рис. 1.22. Изменение скорости поршня в зависимости от угла поворота коленчатого вала

Ускорение поршня можно представить в виде суммы двух слагаемых:

![]()

где ![]() –

гармонически изменяющееся ускорение

поршня первого порядка;

–

гармонически изменяющееся ускорение

поршня первого порядка;

![]() –

гармонически

изменяющееся ускорение поршня второго

порядка.

–

гармонически

изменяющееся ускорение поршня второго

порядка.

На рис. 1.23 даны кривые ускорения поршня по углу поворота коленчатого вала. Анализ показывает, что максимальное значение ускорения имеет место при нахождении поршня в ВМТ. При положении поршня в НМТ величина ускорения достигает минимального (наибольшего отрицательного) противоположного по знаку значения и абсолютная величина его зависит от ?.

Рис 1.23. Изменение ускорения поршня в зависимости от угла поворота коленчатого вала