- •Организационная структура инженерно-технической службы предприятий автомобильного транспорта

- •5.Закономерности изменения технического состояния автомобиля

- •6.Причины изменения технического состояния автомобиля

- •7.Свойства надежности

- •8.Подсистема управления технической готовностью

- •1Ля некоторых видов транспорта и санитарная обработка. Ео вы-

- •10.Понятия производственного и технологического процесса

- •11.Методы получения информации

- •12.Классификация средств технического диагностирования

- •13.Организация то и тр

- •14.Основы нормирования показателей технической эксплуатации

- •5. Уровень концентрации подвижного состава. При корректиро-

- •15.Классификация технологического оборудования

- •16.Организация то1 и то2

- •20.Организация хранения

16.Организация то1 и то2

Методы организации производства ТО и ремонта автомобилей

делятся на метод специализированных бригад, метод комплекс-

ных бригад, агрегатно-участковый метод.

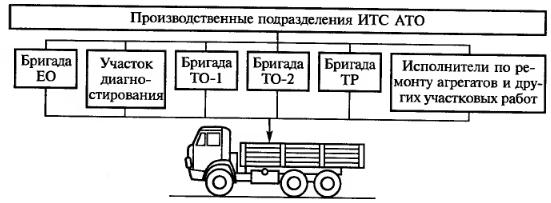

Метод специализированных бригад предусматривает формиро-

вание производственных подразделений по признаку их техно-

логической специализации по видам технических воздействий

(рис. 36.2, а).

Создаются бригады, на каждую из которых в зависимости от

объемов работ планируется определенное число рабочих необхо-

димых специальностей. Специализация бригад по видам воздей-

ствий (ЕО, ТО-1, ТО-2, диагностирования, TP, ремонту агрега-

тов) способствует повышению производительности труда рабо-

чих в результате применения прогрессивных технологических про-

цессов и механизации, повышения навыков и специализации ис-

полнителей на выполнение закрепленной за ними ограниченной

номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая

однородность каждого участка (зоны), создаются предпосылки к

эффективному оперативному управлению производством за счет

маневра людьми, запасными частями, технологическим оборудо-

ванием и инструментом, упрощаются учет и контроль за выпол-

нением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации про-

изводства является слабая персональная ответственность испол-

нителей за выполненные работы. В случае преждевременного от-

каза сложно проанализировать все причины, установить конкрет-

ного виновника снижения надежности, так как агрегат обслужи-

вают и ремонтируют рабочие различных подразделений. Сложность

анализа причин и выявления конкретных виновников низкой на-

дежности автомобилей в эксплуатации приводит к значительному

увеличению числа отказов и простоям автомобилей в ремонте.

Эффективность данного метода повышается при централизован-

ном управлении производством и применении специальных сис-

тем управления качеством ТО и ТР.

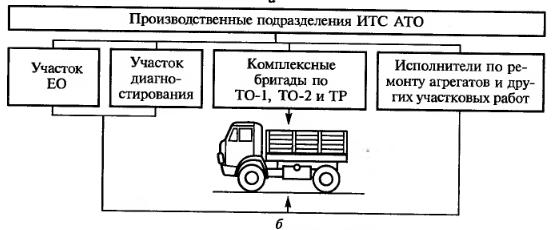

Метод комплексных бригад предусматривает формирование про-

изводственных подразделений по признаку их предметной специ

ализации т.е. закрепления за бригадой определенной группы ав

томобилей (например, автомобилей одной колонны, автомоби

лей одной модели, прицепов и полуприцепов), по которым бри

гада проводит работы ТО-1, ТО-2 и TP (рис. 36.2, б). Централизо-

ванно выполняются ЕО, диагностирование и ремонт агрегатов.

Комплексные бригады укомплектовываются исполнителями раз-

личных специальностей (автослесарями, слесарями-регулировщи-

ками, электриками, смазчиками), необходимыми для выполне-

ния закрепленных за бригадой работ.

При организации производства методом комплексных бригад

каждая бригада, как правило, имеет закрепленные за ней рабочие

места, посты для ТО и ремонта, свое, в основном универсальное

технологическое оборудование и инструменты, запас оборотных

агрегатов и запасных частей, т.е. происходит сокращение програм-

мы и распыление материальных средств АТО, что усложняет орга-

низацию производства технического обслуживания и ремонта ав-

томобилей.

Сложности управления объясняются трудностями маневриро-

вания производственными мощностями и материальными ресур-

сами и трудностями в регулировании загрузки отдельных испол-

нителей по различным комплексным бригадам. Возникают ситуа-

ции когда рабочие одной комплексной бригады перегружены, а

другой недогружены, но бригады не заинтересованы во взаимо-

помощи.

Однако существенным преимуществом этого метода является

бригадная ответственность за качество проводимых работ по ТO

и ТР.

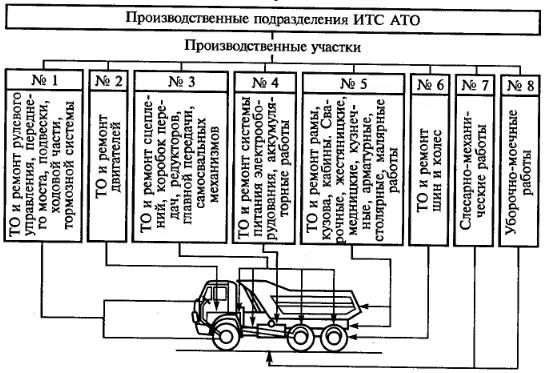

Сущность агрегатно-участкового метода состоит в том, что

все работы по ТО и ремонту подвижного состава АТО распреде-

ляются между производственными участками, ответственными

за выполнение всех работ ТО и TP одного или нескольких агре-

гатов (узлов, механизмов и систем), по всем автомобилям АЮ

(рис 36 2 в). Моральная и материальная ответственность за каче-

ство ТО и ремонта закрепленных за участком агрегатов, узлов и

систем при данной форме организации производства становится

конкретной.

Результаты работы производственного участка оцениваются по

средней наработке на случай TP соответствующих агрегатов и по

простоям автомобилей по техническим неисправностям агрегатов

и систем, закрепленных за участком.

Работы распределяются между производственными участками

с учетом производственной программы, зависящей от размера AТО

и интенсивности использования подвижного состава. На крупных

и средних АТО с интенсивным использованием автомобилей чис-

ло участков, между которыми распределяются работы ТО и ТР,

принимается от четырех до восьми (см. рис. 36.2, в). Работы, за-

крепленные за основными производственными участками, выпол-

няются входящими в состав их бригад исполнителями как на по-

стах ТО и TP, так и в соответствующих цехах и участках.

Агрегатно-участковый метод имеет недостатки, главный из

которых — децентрализация производства, затрудняющая опера-

тивное управление работоспособностью автомобиля как субъекта

транспортного процесса.