- •1. Требования, предъявляемые к машинам

- •2.Формула Герца для расчета контактных напряжений.

- •3.Классификация условий работы дм с точки зрения выбора материалов. Выбор материалов.

- •4.Классификация механических передач. Типы передач.

- •5.Основные параметры передач.

- •6.Классификация зубчатых передач.

- •7.Фрикционные передачи и вариаторы. Кинематика передач. Точность передаточного отношения. Потери на трение. Кпд.

- •8.Ременные передачи. Осн характеристики. Геометрические зависимости.

- •9.Силы и напряжения в ременной передаче. Критерии работоспособности и расчета ременных передач.

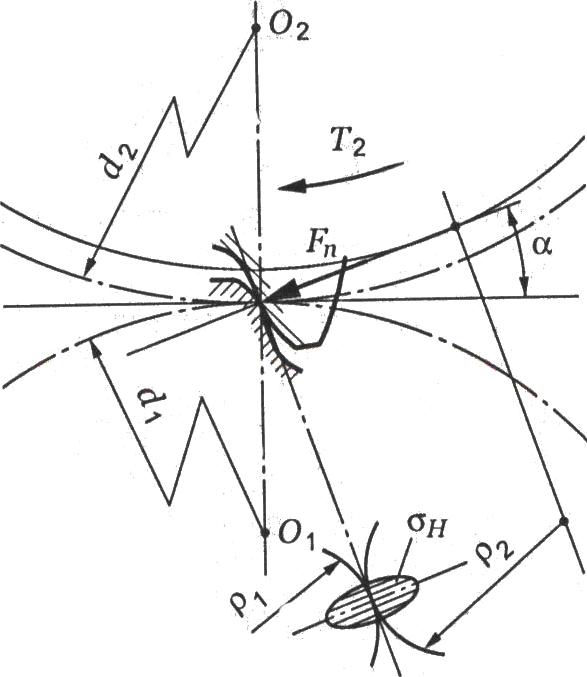

- •13.Расчет на контактную прочность

- •14.Порядок расчета зубчатых передач

- •15. Расчёт зубьев на изгиб

- •19.Силы в зацеплении конических колес

- •20. Червячные передачи. Классификация.

- •23.Усилия в чп

- •29. Расчет валов на жесткость

- •30. Расчет на колебания

- •40.Заклепочные соеденения.

- •41.Шпоночные соединения. Виды, конструкция. Материалы, допускаемые напряжения.

- •43.Сварные соеденения.

- •44. Соединения пайкой.

- •45. Клеевые соединения. Расчет на прочность. Конструкция

- •46. Клеммовые соединения. Расчет на прочность.

7.Фрикционные передачи и вариаторы. Кинематика передач. Точность передаточного отношения. Потери на трение. Кпд.

Фрикционной передачей называется механизм, служащий для передачи вращательного движения от одного вала к другому с помощью сил трения, возникающих между насаженными на валы и прижатыми друг к другу дисками, цилиндрами или конусами. Фрикционные передачи относятся к передачам с непосредственным контактом. Их работа основана на принципе использования силы трения. К ним относятся вариаторы, отличающиеся простотой конструкции, позволяющие легко обеспечить бесступенчатое регу¬лирование частоты вращения ведомого вала. Передача вращающего момента в вариаторах осуществляется либо за счет силы трения (фрикционные вариаторы), либо за счет зацепления рабочих эле¬ментов (цепные вариаторы).

Фрикционные передачи можно классифицировать по нескольким признакам:

1)по расположению осей валов, по форме тел качения, по условиям работы;

2) по возможности регулирования передаточного числа

В результате неизбежного при работе фрикционных передач упругого скольжения ведомый каток отстаёт от ведущего и точное значение передаточного числа будет определяться по формуле

i=w1\w2=D1\D1(1-![]() )

)

где - коэффициент скольжения

Наличие упругого скольжения и некоторая его зависимость от колебаний нагрузки и условий работы передачи вынуждают называть передаточное число фрикционной передачи условно постоянным. Для практических расчётов силовых фрикционных передач пользуются приближённым значением передаточного числа i=D1\D2

8.Ременные передачи. Осн характеристики. Геометрические зависимости.

1. простота изготовления

2. лучшая вибро-пассивность

3. малый шум

4. могут служить предохранительным звеном

5. допускают бесступенчатое регулирование

6. обладают хорошими амортизирующими и демфирующими свойствами

7. возможность больших межосевых растояний

8. универсальность расположения валов и их количество в передаче

9. может одновременно выполнять функции муфты сцепления.

-

1. большие габариты

2. малый КПД

3. малая долговечность

4. большие эксплуатационные расходы

5. непостоянство передаточного отношения.

Виды ременных передач

Относятся к передачи трением с гибкой связью. Состоит из 2-х или более шкивов и гибкой связи. Гибкой связью служит ремень прямоугольного, трапециидального или круглого сечения.

Различают виды ременных передач:

1. плоскоременные

2. клиноременные

3. многоклиновые

4. поликлиновые

5. круглоременные

Типы ременных передач

1. Открытая

2. Перекрестная

3. Полуперекрестная

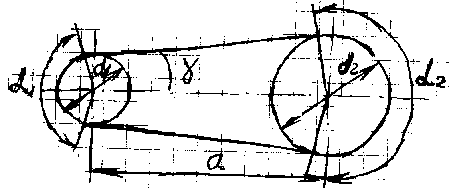

Геометрия клиноременной передачи

d1, d2 – диаметры ведущего и ведомого шкивов, £1, £2 – углы обхвата на шкивах, – угол наклона ветви ремня к оси центра, а – межосевое расстояние.

£1,2 = 180 2, «+» для большего, «–» для меньшего. = arcsin[(d2 – d1) / 2a]

![]()

![]() amin

=0,55 (d2+d1)+h,

где h

– высота сечения ремня

amin

=0,55 (d2+d1)+h,

где h

– высота сечения ремня

amax = 2(d2+d1)

9.Силы и напряжения в ременной передаче. Критерии работоспособности и расчета ременных передач.

Силы и напряжения в ремне

1. Силы растяжения F1 и F2

2. Напряжение изгиба на шкивах (на ведомом меньше)

3. Напряжение, вызываемое силой предварительного натяжения F0= Ft = 2T1 / d1, 0 = F0 / A. Для плоскоременной передачи A = b , для клиноременной A = A1 z, где b – ширина ремня, – его толщина, A1 – площадь сечения 1-го клиноременного ремня, z – число ремней

4. На холостом валу возникает центробежная сила FЦ = A V2, где – плотность, A – площадь, V – скорость.

5. Напряжение, вызываемое центробежной силой Ц = FЦ / A= V2.

Критерий работоспособности ременной передачи

Работоспособность ременной передачи может ограничиваться:

1. сцеплением ремня со шкивами (тяговая способность)

2. долговечность ремня

Тяговая способность зависит от предварительного натяжения F0 или 0, а также от материала ремня, угла обхвата, диаметра шкивов,

Долговечность ремня зависит от сопротивления усталости его элементов

Pmax NE = const, где p – степень кривой усталости, p = 11 для клиноременной, p = 6 для плоскоременной.

NE = 3600 U Zm Lh / ИЗГ

U – частота пробега ремня

Zm – число шкивов

ИЗГ – коэффициент, учитывающий разую степень изгиба на большом и малом шкивах,

Lh – ресурс работы

Расчет ременных передач

Расчет производится по полезному напряжению или эталону мощности

K = Ft / (A1 z) < [K] или p = KAV/1000

A1 – площадь поперечного сечения одного ремня, z – число ремней

[K] = K0 C£ CP, где K0 – определяется из условия обеспечения тяговой способности при оптимальном коэффициенте тяги 0 и долговечности NE или Lh

С£ – угол обхвата

СP – режим работы

![]()

![]() ,

где С – показат. долговеч.

,

где С – показат. долговеч.

За базу выбирается эталонная передача с двумя шкивами с передаточном числом 1, = 180. Ремнем эталонной длины и имеющего эталонную скорость V при ресурсе работы Lh = 25 тыс. часов, работа спокойная, запас сцепления = 1, 5.

Необходимое число ремней определяется по формуле z = Ft / ([K] A1)

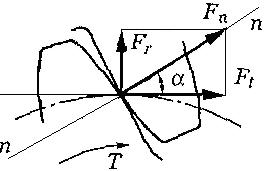

10. усилия в зацеплении прямозубой цилиндрической передачи. Повреждения зубьев.

Силы

в зацеплении определяют в полюсе

зацепления. На шестерню действует

вращательный момент, который создаёт

распределённую по контактным линиям

зуба колеса нагрузку. Эту нагрузку

заменяют равнодействующей силой

![]() ,

направленной по линии зацепления nn и

приложенной в полюсе. Силами трения в

зацеплении пренебрегают, так как они

малы. Силу

раскладывают

на окружную Ft и радиальную Fr (рис. 2.3.12):

,

направленной по линии зацепления nn и

приложенной в полюсе. Силами трения в

зацеплении пренебрегают, так как они

малы. Силу

раскладывают

на окружную Ft и радиальную Fr (рис. 2.3.12):

;

; Рисунок

2.3.12 Схема действия сил в зубчатом

зацеплении

Рисунок

2.3.12 Схема действия сил в зубчатом

зацеплении

![]() (2.3.14)

(2.3.14)

![]() (2.3.15)

(2.3.15)

Такое разложение силы Fn на составляющие удобно для расчёта зубьев и валов. На ведомом колесе направление силы Ft совпадает с направлением вращения, а на ведущем – противоположно ему, т.е. силы на ведущем и ведомом колёсах всегда направлены против действия соответствующих моментов. Радиальные силы Fr направлены к осям вращения колёс и создают «распор» в передаче. Расчет на прочность зубчатых колес проводят по двум условиям прочности: по контактным напряжениям и по напряжениям изгиба. При расчете по контактным напряжениям для всех коэффициентов применяется индекс «Н», по напряжениям изгиба – индекс «F».

Виды разрушений зубьев и виды расчетов

1) Излом зуба (изгиб зуба)

![]()

а) мгновенный излом от нарушения статической прочности при значительных нагрузках

б) усталостный излом в результате многократного изгиба зуба.

2) разрушение рабочей поверхности в виде:

а) абразивный износ

б) заедание и волочение из-за отсутствия смазки или недостаточной вязкости

![]()

в) выкрашивание – появление и развитие усталостных трещин на поверхности. При этом повышаются контактные напряжения.

![]()

г) смятие поверхности.

Наиболее опасным является уставлостный излом и усталостное выкрашивание, другие виды разрушение можно избежать конструктивно.

Выводы: закрытая передача на заданный срок службы должна быть рассчитана на сопротивление контактной усталости H и проверена на сопротивление по изгибу F. Для открытых передача на заданный срок службы рассчитывается изгиб и проверяются на сопротивление контактной выносливости.

11. Геометрия и кинематика косозубых цилиндрических передач

Цилиндрические

колеса, у которых зубья расположены по

винтовым линиям на делительном диаметре,

называют косозубыми. При работе такой

передачи зубья входят в зацепление не

сразу по всей длине, как в прямозубой,

а постепенно; передаваемая нагрузка

распределяется на несколько зубьев. В

результате по сравнению с прямозубой

повышается нагрузочная способность,

увеличивается плавность работы передачи

и уменьшается шум. Поэтому косозубые

передачи имеют преимущественное

распространение. С увеличением угла

наклона

![]() линии

зуба плавность зацепления и нагрузочная

способность передачи увеличиваются

рис.2.3.15, но при этом увеличивается и

осевая сила Fа, что нежелательно. Поэтому

в косозубых передачах принимают угол

линии

зуба плавность зацепления и нагрузочная

способность передачи увеличиваются

рис.2.3.15, но при этом увеличивается и

осевая сила Fа, что нежелательно. Поэтому

в косозубых передачах принимают угол

![]() .Основные

геометрические размеры зависят от

модуля и числа зубьев. При расчёте

косозубых колёс учитывают два

шага:

нормальный шаг зубьев pn - в

нормальном сечении,

окружной шаг pt

– в торцовом сечении; при этом

.Основные

геометрические размеры зависят от

модуля и числа зубьев. При расчёте

косозубых колёс учитывают два

шага:

нормальный шаг зубьев pn - в

нормальном сечении,

окружной шаг pt

– в торцовом сечении; при этом

![]() Соответственно

шагам имеем два модуля зубьев:

Соответственно

шагам имеем два модуля зубьев:

![]() (2.3.22)

(2.3.22)

![]() (2.3.23)

при

этом

(2.3.23)

при

этом![]() (2.3.24)

(2.3.24)

где mt и mn – окружной и нормальный модули зубьев.

12.Силы

в зацеплении

определяют в полюсе зацепления. Сила

,

действующая на зуб косозубого колеса

рис. 2.3.16, направлена по нормали к профилю

зуба, т.е. по линии зацепления эквивалентного

прямозубого колеса и составляет угол

![]() с

касательной к эллипсу.

с

касательной к эллипсу.

Разложим

эту силу на две составляющие: окружную

силу на эквивалентном колесе:![]() (2.3.22)

радиальную силу на этом колесе:

(2.3.22)

радиальную силу на этом колесе:

![]() (2.3.33)

Переходя

от эквивалентного к косозубому колесу,

заметим, что сила

(2.3.33)

Переходя

от эквивалентного к косозубому колесу,

заметим, что сила

![]() является

радиальной силой

является

радиальной силой

![]() и

для этого колеса, т.е.

и

для этого колеса, т.е.

![]()

сила

Ft расположена в плоскости, касательной

к начальному цилиндру, и составляет

угол

![]() с

осью колеса. Разложим силу Ft на две

составляющие:

окружную силу

с

осью колеса. Разложим силу Ft на две

составляющие:

окружную силу

![]() (2.3.35),

и

осевую силу

(2.3.35),

и

осевую силу

![]() (2.3.36).

Окружная

сила известна. Её определяют по

передаваемому моменту и диаметру

делительной окружности зубчатого колеса

(2.3.36).

Окружная

сила известна. Её определяют по

передаваемому моменту и диаметру

делительной окружности зубчатого колеса

![]() (2.3.37)

Тогда

из формулы (2.3.35):

следует

Подставив

силу

и

выражения

,

окончательно получим:

радиальную

силу

(2.3.37)

Тогда

из формулы (2.3.35):

следует

Подставив

силу

и

выражения

,

окончательно получим:

радиальную

силу

![]() и

осевую силу

и

осевую силу

![]()

На зубья шестерни и колеса действуют одинаковые, но противоположно направленные силы. При определении их направления учитывают направление вращения колёс и направление наклона линии зубьев (правое и левое). Наличие в зацеплении осевой силы, которая дополнительно нагружает валы и подшипники, является недостатком косозубых передач.