- •35. Сушилки. Конструкция, принцип действия.

- •Конвективные сушилки

- •Контактные сушилки

- •Радиационные сушилки

- •Специальные сушилки

- •36. Оборудование для транспортировки и хранения газов.

- •37. Оборудование для транспортировки и хранения жидкостей

- •38. Оборудование для транспортировки и хранения твердых веществ

- •39. Основы проектирования предприятий. Виды проектирования. Состав проекта.

36. Оборудование для транспортировки и хранения газов.

Оборудование для перемещения и хранения газов

Перемещение газов по трубопроводам осуществляется благодаря созданию избыточного давления или разрежения с помощью специальных машин: компрессоров, газодувок, вентиляторов и др. Энергия сжатых газов используется также для перемещения жидкостей (газлифты и эрлифты, монтежю, струйные насосы), твердых пылевидных и сыпучих материалов (пневмотранспорт), в процессах перемешивания, распыления и разделения веществ и материалов.

В производственных процессах применяются различные по физико-химическим и пожаровзрывоопасным свойствам газы в широком диапазоне давлений, температур и расходов. Это обусловливает большое разнообразие типов и конструкций машин для перемещения, сжатия и разрежения газов.

В зависимости от степени сжатия, то есть от соотношения конечного (РК) и начального (РН) давления (степень сжатия ε = рК / рН), различают следующие машины:

- компрессоры, ε = 3–1000; конечное давление доходит до 0,3–100 МПа и более;

- газодувки, ε = 1,1–3; давление находится в пределах 0,11–0,3 МПа;

- вентиляторы, ε = 1–1,1; давление не превышает 0,11 МПа;

- эксгаустеры – вентиляторы и газодувки, создающие разрежение не ниже 0,01 МПа;

- вакуум-насосы; остаточное давление 0,005–0,00005 МПа. Компрессоры по принципу действия подразделяются на следующие

Типы:

- поршневые, в которых возвратно-поступательное движение поршня в цилиндре приводит к сжатию газа вследствие уменьшения объема рабочей камеры;

- ротационные, в которых вращение ротора (или двух роторов) со специальными устройствами приводит к образованию камер переменного объема и сжатию газов;

- центробежные (турбокомпрессоры), в которых сжатие газов осуществляется под действием инерционных сил, возникающих при вращении рабочего колеса;

- струйные, в которых истечение газа из насадка приводит к сжатию газа вследствие изменения его скорости.

В зависимости от количества рабочих органов различают компрессоры одноступенчатые (ε = 2–8), двухступенчатые (ε = 8–50) и многоступенчатые (ε = 50–100 и более).

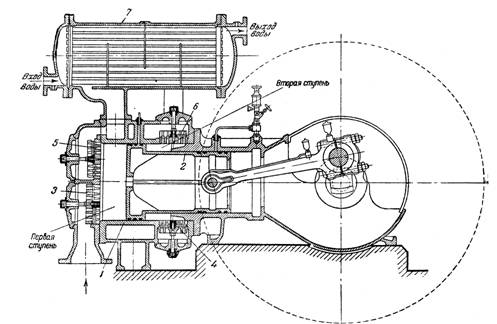

На рис. 4.18 показан д в у х с т у п е н ч а т ы й к о м п р е с с о р с дифференциальным поршнем. Сжатие газа в таком компрессоре происходит как при прямом (справа налево), так и при обратном ходе поршня. Сжатый в первой ступени газ после прохода через холодильник 7 Доводится до конечного давления во второй ступени и направляется к потребителю. Устройство и принцип работы поршневых вакуум-насосов практически не отличается от поршневых компрессоров.

Рис. 4.18. Двухступенчатый компрессор с дифференциальным поршнем:

1–цилиндр; 2–дифференциальный поршень; 3, 4–всасывающие клапаны;

5, 6–нагнетательные клапаны; 7–холодильник

Поршневые компрессоры и вакуум-насосы громоздки, требуют массивных фундаментов из-за сильных вибраций; подача газа неравномерная, пульсирующая; газ загрязнен смазочными маслами; попадание в цилиндры жидкости (из-за образования жидкой фазы в процессе сжатия газа, из-за попадания конденсата вместе со сжимаемым газом, из-за нарушения герметичности системы охлаждения или из-за других причин) чревато опасностью разрушения цилиндров и привода компрессора.

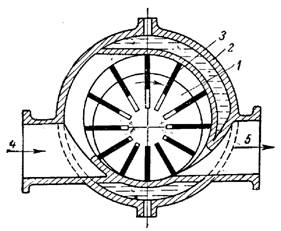

Ротационные компрессоры и вакуум-насосы лишены этих недостатков и, кроме того, они не имеют клапанов. Устройство р о т а ц и о н н о г о п л а с т и н ч а т о г о к о м п р е с с о р а показано на рис. 4.19. Ротор 1 Такого компрессора расположен эксцентрично относительно оси цилиндрического корпуса 2. В прорези ротора вставлены пластины 3, которые при его вращении выдвигаются из прорезей и центробежной силой прижимаются к корпусу. Пластины разделяют свободное серповидное пространство

|

Рис. 4.19. Схема ротационного пластинчатого компрессора

|

Между корпусом и ротором на камеры, объем которых уменьшается по направлению вращения ротора от всасывающего 4 К нагнетательному 5 Патрубку. При производительности 160–4000 м3/час такие компрессоры создают давление до 0,4–0,8 МПа. Больших степеней сжатия в ротационных компрессорах достичь нельзя из-за сильных утечек газа через неплотности между ротором и боковыми стенками корпуса.

|

|

Многоступенчатые т у р б о г аз о д у в к и и турбокомпрессоры имеют производительность от 5000 м3/час и более. Турбокомпрессоры, по сравнению с поршневыми компрессорами, компактны, обеспечивают равномерную подачу газа, не загрязненного смазочными маслами. Наибольшее давление, создаваемое многоступенчатыми центробежными компрессорами, не превышает 3 МПа. В турбокомпрессорах, в отличие от турбога-зодувок, газ охлаждается водой, циркулирующей по отлитым в корпусе турбокомпрессора камерам водяной рубашки, либо в наружных водяных холодильниках после каждой ступени сжатия. Струйные компрессоры и насосы бывают всасывающими (Эжекторы) и нагнетательными (Инжекторы). На рис. 4.21 схематично изображен п ар о с т р у й н ы й к о м п р е с с о р.

Для хранения газов используются баллоны и газгольдеры (газохранилища), обладающие высокой герметичностью. Газохранилища для хранения газа под давлением не выше 500 мм водяного столба (5000 Па (изб.)) бывают мокрые и сухие. Схема работы мокрого газгольдера показана на рис. 4.22. Под колокол 2 Такого газгольдера подведены приемно-раздаточные газопроводы 3. При опорожнении газгольдера колокол 2 Погружается в бассейн 1 С запорной жидкостью. По мере подачи газа колокол всплывает. Высота водяного бассейна определяется высотой колокола.

|

Объем телескопических газохранилищ достигает 0,5–1 млн. м3. К недостаткам мокрых газохранилищ, помимо высокой стоимости, относятся необходимость постройки специального здания или системы обогрева для зимних условий эксплуатации, а также увлажнение газа.

Газ высокого давления хранят в горизонтальных цилиндрических или сферических газохранилищах (резервуарах), а также в баллонах. По сравнению с газохранилищами низкого давления резервуары более компактны, не нуждаются в обогреве, просты в эксплуатации, но требуют больших затрат на сжатие газа. На рис. 4.24 показано с ф е р и ч е с к о е х р а н ил и щ е, которое используется для хранения не только сжатых газов, но и сжиженных газов. Емкость таких хранилищ достигает 2000 м3 и более.

|

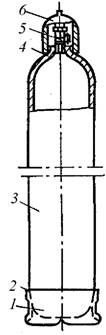

Рис. 4.25. Схема баллона: 1–днище; 2–подпятник; 3–корпус; 4–горловина; 5–вентиль с заглушкой; 6–защитный колпак

Резервуары для хранения сжатых и сжиженных газов имеют подводящие и отводящие трубопроводы, а также специальную арматуру (предохранительные клапаны), защищающую от чрезмерного повышения давления.

Б а л л о н ы (рис. 4.25) используются для хранения и транспортировки как сжатых газов, так сжиженных и растворенных газов. Баллоны имеют емкость от 1 до 100 л и более. Боковые штуцера коренных вентилей 5 Баллонов с горючими газами имеют левую резьбу, с кислородом и негорючими газами – правую резьбу. Предельное рабочее давление сжатых газов (горючих газов (кроме ацетилена), кислорода, воздуха и инертных газов) составляет 15,0 МПа, сжиженного пропан–бутана – 1,6 МПа.

Ацетиленовые баллоны (в отличие от остальных баллонов) заполняются пористой массой и ацетоном, в котором ацетилен при заправке баллона растворяется (предельное рабочее давление ацетилена 1,9 МПа). Это связано с необходимостью обеспечения безопасности, так как ацетилен может разлагаться со взрывом, особенно при высоких давлениях и температурах.

На сферической части баллона около горловины или штуцера выбиваются паспортные данные: товарный знак завода-изготовителя, номер баллона, фактическая масса порожнего баллона, дата (месяц, год) изготовления и год следующего освидетельствования, рабочее давление, пробное гидравлическое давление, вместимость баллона в литрах и др. На баллонах емкостью до 5 л или при толщине стенки менее 5 мм паспортные данные выбиваются на пластине, припаянной к баллону, или наносятся краской.