- •2 Слюсарна справа

- •2.1 Розмічання

- •2.2 Рубання металів

- •3 Різання металів

- •4 Зварювання металів

- •4.1 Фізична суть зварювання металів

- •4.2 Класифікація методів зварювання

- •4.3 Види зварних з’єднань

- •4.4 Дефекти зварних з’єднань та причини їх утворення

- •Висновки

- •Використана література

- •Види мітчиків

- •Випрямляння та рихтування

- •[Ред.]Обпилювання металу

- •Слюсарне рубання

- •[Ред.]Різання

- •Види свердління

- •Основні типи токарних верстатів

4.2 Класифікація методів зварювання

Досконалої

системи класифікації методів зварювання,

яка б охоплювала всі

способи зварювання з врахуванням

фізичних процесів, що відбуваються в

зоні

зварювання, не існує. Прийнято всі

існуючі способи зварювання ділити на

дві

великі групи:

Досконалої

системи класифікації методів зварювання,

яка б охоплювала всі

способи зварювання з врахуванням

фізичних процесів, що відбуваються в

зоні

зварювання, не існує. Прийнято всі

існуючі способи зварювання ділити на

дві

великі групи:

зварювання плавленням (без тиску);

зварювання тиском (без плавлення).

В свою чергу, кожен з цих видів поділений на декілька підвидів (рис. 4.1). Застосовується також класифікація за видом енергії, що використовується для нагрівання металу при зварюванні. За цією ознакою всі способи зварювання можна об'єднати в 4 основні групи, які, в свою чергу, поділяються на 4 підгрупи (рис. 4.2).

В промисловості найбільше застосування знайшло електродугове зварювання, яке використовує для нагрівання металу енергію електричної дуги.

Рис. 4.1 Види зварювання

Рис. 4.2 Види зварювання

4.3 Види зварних з’єднань

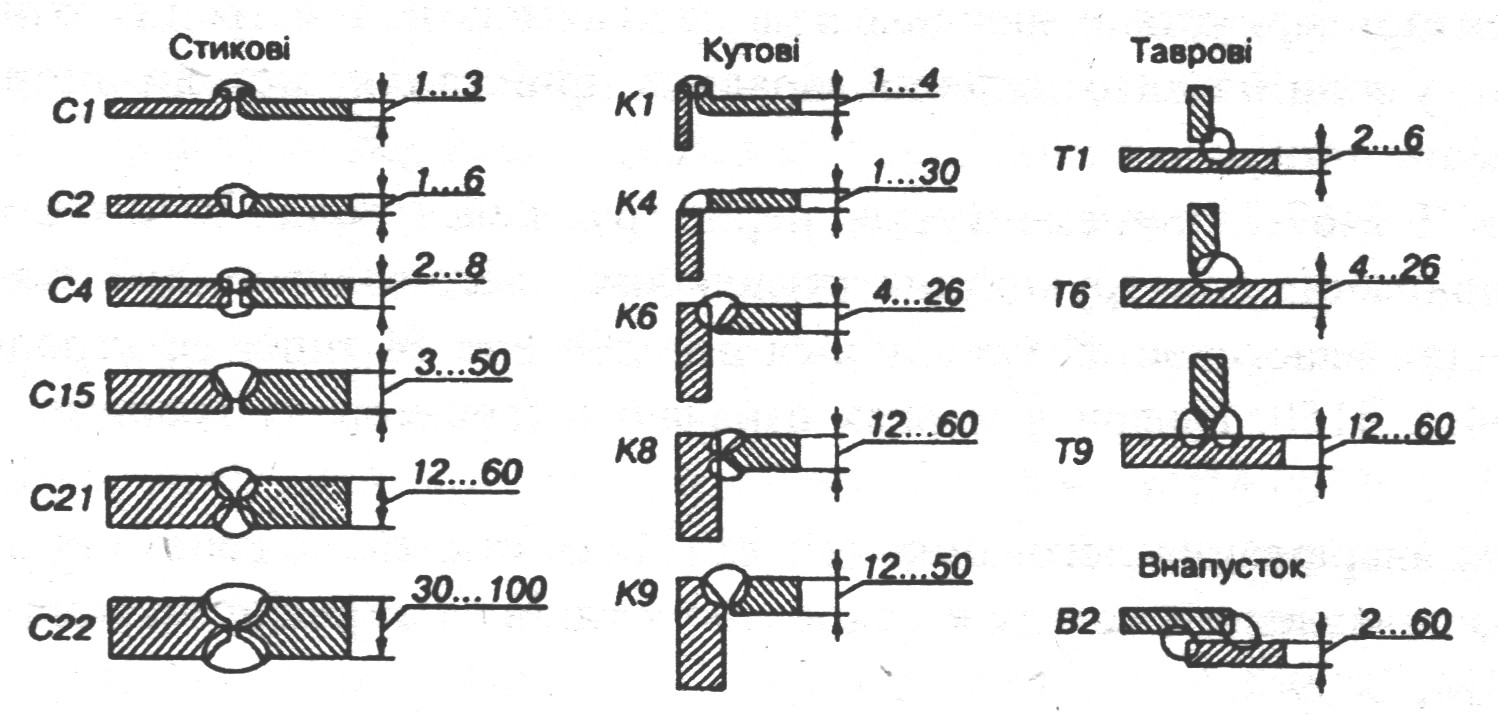

Види зварних з'єднань. Основними видами з'єднань, що застосовуються при ручному дуговому зварюванні, є стикові, кутові, таврові і внапусток. Конструктивні елементи цих з'єднань згідно з ГОСТ 5264-80 наведено на рис. 4.3.

Стикові з'єднання залежно від товщини зварювальних листів виконують з відбортуванням (СІ)*, без скосу кромок (С2, С4), з однобічним (СІ5) і двобічним (С21) симетричним або несиметричним скосом кромок одного чи обох листів. Двобічний симетричний скіс кромок обох листів криволінійної форми (С22) застосовують для листів завтовшки 31...100 мм.

Щоб забезпечити проварювання по всьому перерізу зварюваних листів, між кромками залишають зазор 0...4 мм залежно від товщини металу.

Рис. 4.3. Основні види зварних з'єднань

* Літери і цифри на рисунку означають вид з'єднання: С1 - стикове 1; К1 - кутове 1; Т1 - таврове 1; В2- внапусток тощо.

Для запобігання пропалюванню гострі кромки листів притупляють на 1...3 мм. Спільний кут розкриття кромок дорівнює (54 ± 6)°.

Кутові та таврові з'єднання, як і стикові, залежно від товщини листів виконують без скосу кромок (К1, К4, ТІ), а також з однобічним (К6, Т6) і двобічним (К8, К9, Т9) скосами кромок одного чи обох листів. При скосі однієї кромки кут розкриття становить (50 ± 5)°, а при скосі двох кромок - (54 ± 6)°.

З'єднання внапусток (В2) застосовують для листів завтовшки 2...60 мм. Зварюють їх з одного або з двох боків суцільним чи переривчастим швом.

4.4 Дефекти зварних з’єднань та причини їх утворення

Види дефектів. Дефекти зварних з'єднань бувають зовнішні і внутрішні. До зовнішніх дефектів при дуговому і газовому зварюванні належать: нерівномірність поперечного перерізу по довжині швів, незаплавлені кратери, підрізи основного металу, зовнішні тріщини, відкриті пори тощо. Внутрішні дефекти: непроварення кромки або несплавлення окремих шарів при багатошаровому зварюванні, внутрішні пори і тріщини, шлакові включення тощо.

Контактне точкове і шовне зварювання може дати великі вм'ятини в основному металі, які ослаблюють місця зварювання, пропалини і виплески металу, а всередині зварних з'єднань - тріщини, пори та інші дефекти.

Причини утворення дефектів. Дефекти в зварних з'єднаннях утворюються з різних причин. При дуговому і газовому зварюванні переріз швів буде нерівномірним, якщо порушено режим зварювання або низька кваліфікація зварника. Причинами підрізів здебільшого є велика сила струму і велика потужність зварювального пальника.

Основна причина утворення пор у зварних швах - насиченість їх воднем, азотом та іншими газами, що потрапляють у шов при зварюванні електродами зі зволоженим покриттям, або при наявності оксидів чи інших забруднень на кромках зварюваного металу.

Тріщини і непровари є найбільш небезпечними дефектами зварних з'єднань. Тріщини утворюються найчастіше під час зварювання сталей із підвищеним вмістом вуглецю або легувальних домішок та коли метал шва насичений сіркою, фосфором або іншими шкідливими елементами. Причинами непроварів можуть бути мала сила струму або недостатня потужність пальника, погане зачищення кромок основного металу або шарів при багатошаровому зварюванні, низька кваліфікація зварника, неправильна технологія складання і зварювання деталей.