- •И.В. Кузнецов, а.Л. Буров термодинамика рабочего процесса и показатели работы поршневых двигателей

- •Список основных обозначений

- •Основные индексы

- •Введение

- •1. Рабочие тела для поршневых двигателей и их свойства

- •1.1. Технические характеристики топлив

- •1.2. Материальный баланс при горении

- •1.3. Реакции горения и продукты сгорания топлива

- •1.3.1. Полное сгорание топлива при ,0

- •1.4. Термодинамические свойства горючей смеси и продуктов ее сгорания

- •1.5. Теплота сгорания горючих смесей

- •1.6. Примеры решения задач

- •0,4946 Кмоль.

- •2. Принцип работы и термодинамические циклы поршневых двигателей

- •2.1. Термодинамические циклы тепловых двигателей

- •2.2. Термодинамические циклы двс без наддува

- •2.3. Термодинамические циклы двс с наддувом

- •2.3.1. Циклы двс с наддувом и турбиной постоянного давления

- •2.3.2. Циклы двс с наддувом и импульсной турбиной

- •2.3.3. Циклы двс с наддувом и охлаждением воздуха после компрессора

- •2.4. Примеры решения задач

- •3. Процессы газообмена в цилиндре поршневого двигателя

- •3.1. Термодинамика процессов газообмена

- •3.2. Коэффициент наполнения

- •3.3. Коэффициент остаточных газов

- •3.4. Коэффициент продувки

- •3.5. Коэффициент избытка продувочного воздуха и его влияние на показатели газообмена

- •3.6. Примеры решения задач

- •4. Процесс сжатия в цилиндре поршневого двигателя

- •4.1. Определение параметров рабочего тела в конце сжатия

- •4.2. Примеры решения задач

- •21,677 КДж/(кмоль∙к);

- •21,672 КДж/(кмоль∙к);

- •22,358 КДж/(кмоль∙к);

- •21,859 КДж/(кмоль∙к);

- •8099,7 КДж/кмоль.

- •8. По формуле (4.6) определим Тс2 во втором приближении:

- •5.2. Процесс смесеобразования в дизелях

- •5.3. Процессы, происходящие в заряде при воспламенении

- •6. Процесс сгорания в поршневых двигателях

- •6.1. Фазы процесса сгорания в двс с искровым зажиганием

- •6.1.1. Детонация

- •6.2. Улучшение эффективности работы двс с искровым зажиганием

- •6.3. Фазы процесса сгорания и жесткость работы в дизелях

- •6.4. Характеристики тепловыделения в двс с искровым зажиганием

- •6.5. Характеристики тепловыделения в дизеле

- •6.6. Термодинамика процесса сгорания

- •6.7. Расчет процесса сгорания методом Гриневицкого – Мазинга

- •6.8. Примеры решения задач

- •7. Процесс расширения в цилиндре

- •7.1. Термодинамика процесса расширения

- •7.2. Примеры решения задач

- •8. Показатели действительного цикла поршневых двигателей

- •8.1. Среднее индикаторное давление

- •8.2. Индикаторная мощность, индикаторный кпд и удельный индикаторный расход топлива

- •8.3. Влияние различных факторов на индикаторные показатели двигателя

- •8.4. Эффективная мощность, эффективный кпд и удельный эффективный расход топлива

- •8.5. Характеристики поршневых двигателей

- •8.6. Примеры решения задач

- •Заключение

- •Литература

- •Термодинамика рабочего процесса и показатели работы поршневых двигателей

5.2. Процесс смесеобразования в дизелях

В ДВС с внутренним смесеобразованием (дизелях) топливо под значительным давлением впрыскивается в камеру сгорания в конце такта сжатия.

Особенностями процесса смесеобразования в дизелях являются плохая испаряемость дизельного топлива и его неравномерность распределения по объему камеры сгорания, а также совпадение процесса смесеобразования с процессом горения.

Для ускорения испарения дизельного топлива необходимо, чтобы капли топлива имели как можно меньший диаметр, а температура воздуха в камере сгорания была бы достаточной для их испарения и воспламенения. Кроме того, продолжительность впрыскивания топлива должна быть минимальной.

Для этого степень сжатия ε дизелей делают значительно больше, чем в ДВС с искровым зажиганием, угол опережения впрыска топлива θ уменьшают до 10 – 30о п.к.в. до В.М.Т., а продолжительность впрыскивания снижают до 12 - 40о п.к.в. Для уменьшения диаметра капель увеличивают давление впрыскиваемого топлива для дизелей с разделенными камерами сгорания до 14 МПа, а для дизелей с неразделенными камерами сгорания более 25 МПа.

При впрыскивании топливо от кромок отверстий распылителя получает возмущения, которые вызывают поперечные и продольные колебания в струе, деформируя и разрушая ее. При попадании струи в плотный воздушный заряд камеры сгорания начинается взаимодействие сил поверхностного натяжения на поверхности струи и аэродинамических сил со стороны воздушного заряда. К этим силам по мере продвижения и нагревания струи от воздушного заряда прибавляются силы давления, которые образуются в струе от паров испаряющихся фракций топлива. Под действием этих сил струя топлива разрушается на отдельные объемы различной величины и формы, а капли продолжают уменьшаться в результате испарения. Таким образом, струя распадается и образует факел, состоящий из отдельных капель и паров топлива. Распределение топлива в объеме камеры сгорания начинается уже при впрыске. Процессы молекулярной диффузии паров топлива в воздух ускоряются перемещением капель в заряде со скоростью до 600 м/с, поэтому пары, сдуваемые с поверхности капель, движущихся со скоростью wк, образуют шлейфы, объем которых превышает объем капель в тысячи раз (рис. 5.1).

Рис. 5.1. Движение капли в заряде цилиндра:

1 – капля; 2 – паровая оболочка; 3 – шлейф паров топлива

Из этих шлейфах молекулы топлива диффундируют в соседние объемы воздуха. Увеличению скорости диффузии способствуют турбулентность внутри факела и увеличение числа факелов, что способствует распределению капель в объеме камеры сгорания. Организацией турбулентной диффузии и интенсивным завихрением воздуха в камере сгорания достигается необходимая степень равномерности распределения топлива.

Во время впрыскивания из распылителя 1 строение факела распыленного и испаренного топлива изменяется непрерывно так, что его длинна L увеличивается, а концентрация топлива СT в струе становится неравномерной. По мере удаления от оси размер капель и их скорость wT быстро уменьшается, а количество капель и паров возрастает, образуя вокруг стержня 2 оболочку 3 факела (рис. 5.2).

Рис. 5.2. Схема строения топливного факела при впрыске:

1 – распылитель форсунки; 2 – стержень факела топлива;

3 – оболочка факела

За первыми каплями образуется «спутный» поток газа и паров, температура в котором уменьшается в результате испарения топлива. Последующие капли распадаются и испаряются менее интенсивно и улетают от форсунки дальше, чем предыдущие, по мере удлиняя факела от распылителя. Мелкие капли, обладающие меньшей начальной кинетической энергией и большой поверхностью, быстрее затормаживаются и вдоль факела происходит сепарация капель по размерам, в результате которой крупные капли проникают в камеру сгорания дальше, чем мелкие.

По мере перемещения капель их траектория отклоняется от оси, поскольку на них действуют аэродинамические силы и сила массового потока от оси факела. В результате сечение факела увеличивается и характеризуется величиной телесного угла φ. Процессу раскрытия факела и увеличению его объема способствует подсос воздуха внутрь факела.

Уже во время развития факела топливо может воспламенится, в результате чего произойдет местное выделение теплоты с образованием высокотемпературных зон с повышенным давлением, заполненных продуктами сгорания. Это приводит к разрушению и перестройке факела, ускорению прогрева и испарению топлива.

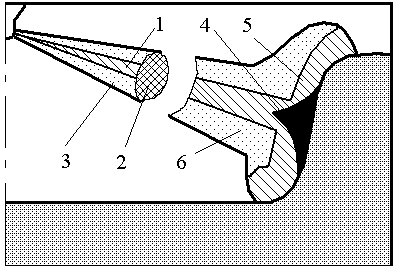

При взаимодействии струи топлива со стенками камеры сгорания происходит распределение уплотненного топливогазового слоя вдоль стенки с получением пристеночного пятна. Форма пристеночного пятна и скорость его растекания в различных направлениях зависят от угла встречи струи топлива со стенкой и влияния воздушного вихря в камере сгорания (рис. 5.3).

Рис. 5.3. Схема факела при попадании на стенку камеры сгорания:

1 – уплотненноеосевое ядро факела; 2 – уплотненный передний фронт; 3 – разряженная оболочка свободной струи; 4 – осевое коническое ядро пристеночного потока; 5 – уплотненноеядро пристеночного потока; 6 – разряженная оболочка пристеночного потока

После отсечки подачи топлива давление около отверстий распылителя быстро снижается, факел укорачивается и его сечение уменьшается.

В соответствии с указанными принципами смесеобразования в дизелях были разработаны камеры сгорания, которые делят на разделенные и не разделенные.

На рис. 5.4 показано объемное смесеобразование в неразделенных камерах сгорания дизелей.

Рис. 5.4. Объемное смесеобразование в неразделенной камере сгорания:

а – без вихревого движения заряда;

б – при вихревом движении заряда

Принципом смесеобразования в камерах сгорания дизелей является стремление к равномерному распределению топлива в заряде воздуха, заключенном в объеме камеры сгорания, поэтому такой вид смесеобразования называют объемным.

Для осуществления объемного смесеобразования стремятся сочетать форму камеры сгорания с формой и числом топливных факелов (5.4а), а также с интенсивностью завихрения воздуха на входе в цилиндр применением тангенциальных или винтовых впускных патрубков цилиндра (5.3б). Преимуществом камер сгорания (5.3а) является лучшее наполнение цилиндра, поскольку нет потерь на создание вихревого движения воздуха на входе в цилиндр. Общим недостатком таких камер сгорания является ухудшение работы ДВС на не расчетных режимах, при которых форма факелов и интенсивность движения заряда в камере сгорания изменяются.

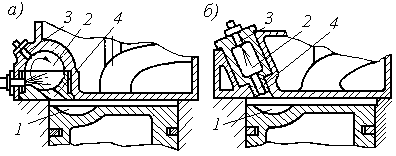

В этом отношении лучше себя зарекомендовали разделенные камеры сгорания (рис. 5.5).

Эти камеры сгорания состоят из основной полости 1 и полости 2 (предкамеры) с форсункой 3 для впрыска топлива, которые соединены одним или несколькими каналами 4. При сжатии наполнение полости 2 осуществляется из полости 1 через канал 4, что создает в полости 2 значительные завихрения и перемешивание воздуха с топливом, впрыснутым форсункой 4.

Рис. 5.5. Конструкция разделенных камер сгорания:

а – вихревая; б – предкамера

При работе ДВС полость 2 имеет температуру до 1050 К, что улучшает испарение топлива, поэтому разделенные камеры сгорания хорошо зарекомендовали себя при работе на различных и даже альтернативных сортах топлива. В ДВС с разделенными камерами сгорания используются штифтовые форсунки, и они могут работать на смесях до α = 1,2. Разделенные камеры сгорания в основном используются на ДВС с Dц < 150 мм, которые применяются на дизелях для легковых автомобилей. Объем предкамер составляет от 20 до 60% общего объема сжатия Vc и основным недостатком разделенных камер сгорания являются гидравлические потери на перетекание заряда между полостями, поэтому экономичность ДВС с разделенными камерами сгорания хуже по сравнению с ДВС с неразделенными камерами сгорания.

Стремление улучшить процессы смесеобразования и сгорания привело к разработке ДВС с полуразделенными камерами сгорания. В этих ДВС происходит создание торообразного вихревого движения воздушного заряда в камере сгорания при сжатии, путем вытеснения в нее воздуха из зоны между поршнем и головкой цилиндра. В образовавшийся воздушный вихрь, которому может быть передано и вращательное движение вокруг оси камеры сгорания, форсункой впрыскивается топливо (рис. 5.6).

В дизелях с пленочным смесеобразованием, работающих по М – процессу, вихрь создается впускным патрубком или впускным клапаном вокруг оси камеры сгорания, а основная доза топлива (90 – 95 %) впрыскивается на стенку камеры сгорания, испаряется и постепенно уносится вихрем внутрь камеры сгорания (рис. 5.6в).

Рис. 5.6. Основные формы полуразделенных камер сгорания:

а – торообразная камера сгорания (Татра);

б – камера сгорания ЦНИДИ;

в – камера сгорания с М - процессом

Таким образом, максимальная скорость испарения должна сочетаться с толщиной топливной пленки и температурой поверхности стенки камеры сгорания. Если температура стенки будет недостаточна, то прогрев и испарение топлива будет не эффективно, а при чрезмерно высокой температуре пары топлива отделят пленку от стенки камеры сгорания и интенсивность подвода теплоты в пленку уменьшиться.

Воспламенение топлива происходит в зоне с испарившимся топливом, в которую поступают новые пары топлива и воздуха. Данный способ смесеобразования и сгорания позволяет сочетать положительные качества неразделенных и разделенных камер сгорания.