- •Образование свойств поверхности деталей при лезвийной обработке

- •Шероховатость поверхности и ее взаимосвязь с эксплуатационными свойствами.

- •4. Анализ исходных данных для разработки тп

- •5. Базы и базирование

- •6. Операционные припуски

- •7. Структура техпроцесса

- •8. Точность механической обработки

- •9. Факторы, влияющие на действительную погрешность обработки

- •10. Обработка элементарных поверхностей. Формирование состава операций, стадии обработки

- •11. Разработка маршрута обработки деталей. План обработки

- •12. Технологические особенности лезвийной обработки

- •13. Технологические особенности абразивной обработки

- •14. Расчет технологических размерных цепей для тп

- •15. Графический анализ тп

- •18. Размерные цепи. Расчет по методу min-max

- •16. Технологические особенности обработки валов . Типовой маршрут изготовления вала

- •17. Технологические особенности обработки втулок

5. Базы и базирование

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. При механической обработке базирование – это придание заготовке требуемого положения относительно элементов станка, определяющих траекторию подачи.

Вопросы базирования решаются на этапе конструирования изделия или детали, этапе изготовления и на этапе контроля. На этапе конструирования придание определенного положения решается путем задания координирующих положений, при разработке и выполнении технологии, это также задание координирующих размеров, только технологических, которые выдерживаются при изготовлении. Это касается и контрольных операций, которые являются составной частью технологического процесса.

Базы – это поверхности, линии или точки, принадлежащие заготовке и изделию относительно которых задано, выдерживается или контролируется положение сборочной единицы детали или ее элемента. Различают конструкторские и технологические базы. Констр. бывают основными и вспомогательными. Техн. бывают исходные, установочные или выверочные и измерительные.

Основная констр.база определяет положение детали или сборочн.единицы в изделии, а вспомогательн. – положение детали внутри сборочной единицы. Одни и те же пов-ти могут выступать как основные и как вспомогательные констр.базы. Все пов-ти можно разделить на основные (рабочие) и второстепенные (вспомогательные). Основн. – это пов-ти сопряжения точность и качество этих пов-тей влияют на хар-ки и работоспособность машины в целом. Пов-ть определяющая положение заготовки по 3 точкам опоры назыв. опорной, обычно выбирается из максимальных габаритов деталей для обеспечения устойчивости. Пов-ть заготовки определяющая ее положение по 2 точкам называется направляющей. Перемещение заготовки при этом будет зависеть от расстояния между этими двумя точками опор. В качестве направляющей пов-ти необходимо исп-ть наиболее длинные пов-ти. Пов-ть заготовки ограничивающая перемещение одной опорной точкой называется установочной. В качестве технологических баз могут быть использованы только реальные поверхности.

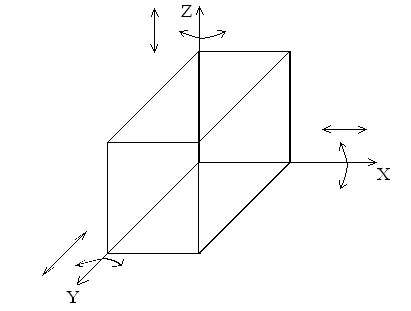

Правило 6 точек: При базировании необходимо лишить заготовку всех степеней свободы, т.е. 3 пост-ных и 3 вращ-ных, относительно осей (см.рисунок).

П р-п

совмещения баз.

В самом общем виде пр-п совм. баз по

отн-нию к обрабатываемой пов-ти состоит

в том, чтобы исп-ть в кач-ве констр-кой,

исх-ной, уст-ной, измер-ной баз один и

тот же эл-т детали. 2 Пр-п единства баз.

Заключается в том, что в кач-ве техн-ких

или изм-ных баз на разл-ных оп-ях техн-кого

пр-са исп-ют одни и те же пов-ти детали.

3 Пр-п обеспечения надежности закрепления.

р-п

совмещения баз.

В самом общем виде пр-п совм. баз по

отн-нию к обрабатываемой пов-ти состоит

в том, чтобы исп-ть в кач-ве констр-кой,

исх-ной, уст-ной, измер-ной баз один и

тот же эл-т детали. 2 Пр-п единства баз.

Заключается в том, что в кач-ве техн-ких

или изм-ных баз на разл-ных оп-ях техн-кого

пр-са исп-ют одни и те же пов-ти детали.

3 Пр-п обеспечения надежности закрепления.

6. Операционные припуски

Припуск на механическую обработку-это слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Припуски назначают только на те поверхности, требуемые форма и точность размеров которых не могут быть достигнуты принятым способом получения заготовки.

Припуски делят на общие и операционные.

Общий припуск на обработку-это слой металла, необходимый для выполнения всех необходимых технологических операций, совершаемых над данной поверхностью. Операционный припуск - это слой металла, удаляемый при выполнении одной технологической операции. Припуск измеряется по нормали к рассматриваемой поверхности. Общий припуск равен сумме операционных.

Размер припуска существенно влияет на себестоимость изготовления детали. Завышенный припуск увеличивает затраты труда, расход материала, режущего инструмента и электроэнергии. Заниженный припуск требует применения более дорогостоящих способов получения заготовки, усложняет установку заготовки на станке, требует более высокой квалификации рабочего. Кроме того, он часто является причиной появления брака при механической обработке. Поэтому назначаемый припуск должен быть оптимальным для данных условий производства.

Оптимальный припуск зависит от материала, размеров и конфигурации заготовки, вида заготовки, деформации заготовки при ее изготовлении, толщины дефектного поверхностного слоя и других факторов. Действительный слой металла, снимаемый на первой операции может колебаться в широких пределах, т.к. помимо операционного припуска часто приходится удалять напуск.