- •Образование свойств поверхности деталей при лезвийной обработке

- •Шероховатость поверхности и ее взаимосвязь с эксплуатационными свойствами.

- •4. Анализ исходных данных для разработки тп

- •5. Базы и базирование

- •6. Операционные припуски

- •7. Структура техпроцесса

- •8. Точность механической обработки

- •9. Факторы, влияющие на действительную погрешность обработки

- •10. Обработка элементарных поверхностей. Формирование состава операций, стадии обработки

- •11. Разработка маршрута обработки деталей. План обработки

- •12. Технологические особенности лезвийной обработки

- •13. Технологические особенности абразивной обработки

- •14. Расчет технологических размерных цепей для тп

- •15. Графический анализ тп

- •18. Размерные цепи. Расчет по методу min-max

- •16. Технологические особенности обработки валов . Типовой маршрут изготовления вала

- •17. Технологические особенности обработки втулок

Образование свойств поверхности деталей при лезвийной обработке

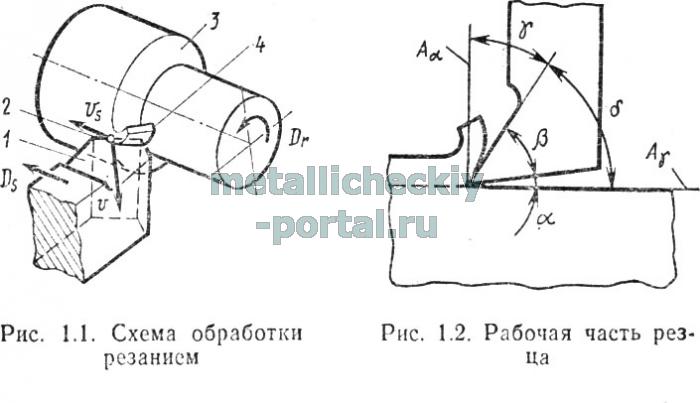

Обработка резанием состоит в проникновении режущего элемента инструмента — лезвия / с режущей кромкой 2 в материал заготовки 3 с последующим отделением определенного слоя материала в виде стружки

К общим видам обработки резанием относится так называемая лезвийная обработка, выполняемая лезвийными инструментами. Лезвийная обработка с вращательным главным движением резания и возможностью изменения радиуса его траектории называется точением

Срезаемая стружка 4 (см. рис. 1.1) имеет различный вид и форму, зависящие от химического состава, структурного состояния и механических свойств обрабатываемых металлов, толщины срезаемого слоя, величины переднего угла инструмента и других факторов. Стружка является побочным продуктом обработки резанием.

Масса металла на заготовке, специально оставляемая для дальнейшей обработки, называется припуском. Характерная особенность процесса резания состоит в том, что припуск срезается постепенно, слоями малой толщины. В результате деформирования и разрушения материала срезаемого слоя образуются две новые поверхности. Образованная на заготовке в результате обработки поверхность называется обработанной, а поверхность заготовки, частично или полностью удаляемая при обработке, — обрабатываемой.

Образование формы обработанной поверхности происходит в процессе относительного движения лезвия (или нескольких лезвий) инструмента и заготовки. Эти движения выполняются, как правило, механизмами станка. Различают главное движение резания Dr и движение подачи Ds (см. рис. 1.1). Главное движение резания Dr происходит с наибольшей скоростью, сообщается лезвию или заготовке и может быть прямолинейным поступательным, вращательным, криволинейным, плоским или пространственным формообразующим движением. Скорость v этого движения в рассматриваемой точке режущего лезвия называют скоростью главного движения резания или скоростью резания.

Лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории и движении подачи только вдоль оси главного движения резания называется осевой обработкой, разновидностями которой являются сверление, зенкерование, развертывание. Лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории, сообщаемым инструменту, и хотя бы одним движением подачи, направленным перпендикулярно оси главного движения резания, называется фрезерованием. Лезвийная обработка покрытий из высоколегированных, нержавеющих сталей и самофлюсующихся сплавов выполняется резцами из быстрорежущих сталей или твердых сплавов в том случае, когда припуск на обработку > 0,25 мм на сторону и твердость монолитного материала < 3000 МПа (35...45 HRC). Механическую лезвийную обработку наплавленных и напыленных покрытий с твердостью до 35 HRC выполняют в несколько ходов. Скорость резания при черновом точении уменьшают на 30...60 %, а при чистовом на 20...40 % по сравнению со скоростью обработки нормализованной стали 45.

Свойства поверхностного слоя формируются под действием пластической деформации и нагрева обрабатываемого металла в процессе резания . В зоне опережающего упрочнения перед режущей кромкой инструмента в результате первичной пластической деформации происходит наклеп металла. В результате трения и вторичной деформации при контактировании с задней поверхностью (Са в зоне ОРТ) инструмента материал испытывает деформации растяжения в тонком поверхностном слое, при этом наклеп металла возрастает до ~15%. Сопутствующий нагрев деформированного металла до температур (0,2—0,3) Тпп вызывает возврат, а до температур выше 0,4 rra — рекристаллизацию с разупрочнением упрочненного слоя. Особенно существенное влияние оказывает нагрев при Скоростной лезвийной обработке и шлифовании. Нагрев создает предпосылки для процессов взаимной диффузии обрабатываемого и инструментального материалов и химического взаимодействия с элементами смазочно-охлаждающих веществ. Главное движение, скорость которого больше скорости подачи, определяет направление и скорость деформаций в материале срезаемого слоя, а следовательно, направление схода стружки и ее форму. Скорость главного движения называют скоростью резания. Эту величину обозначают буквой v и при лезвийной обработке измеряют в м/мин. Если главное движение является вращательным (точение, фрезерование, сверление), то скорость резания равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии.

2. Образование свойств поверхности деталей при абразивной обработке Обработка резанием, осуществляемая множеством абразивных зерен, называется абразивной. Причем режущие элементы — абразивные зерна — могут иметь разнообразную форму и размеры. Важнейшим признаком, по которому абразивную обработку относят к обработке резанием, является образование стружки. Каждое абразивное зерно срезает небольшой слой металла, в результате чего на поверхности заготовки остается царапина ограниченной длины и весьма малой площади поперечного сечения. Обработанная поверхность образуется совокупностью множества царапин — следов всех абразивных зерен режущей поверхности инструмента.

Основными видами абразивной обработки являются: шлифование, доводка, полирование, струйно-абразивная, виброабразивная. Шлифованием называется абразивная обработка, при которой инструмент совершает главное движение резания, преимущественно вращательное, а заготовка при этом может совершать любое движение.

Абразивная обработка, при которой инструмент и заготовка одновременно совершают различные движения со скоростями одного порядка или при неподвижности одного из них другой совершает сложное движение, называется доводкой. К доводке относят процессы хонингования, суперфиниширования и притирки.

Хонингованием называют доводку, осуществляемую при одновременно выполняемых вращательном и возвратно-поступательном движениях абразивного инструмента. Доводка при одновременно выполняемых колебательном движении абразивного инструмента и вращении заготовки называется суперфинишированием.

Кроме обработки абразивными инструментами существует еще обработка абразивными зернами, не закрепленными в абразивных инструментах, получившая название обработки свободным абразивом: струйно-абразивная обработка зернами, введенными в струю жидкости или газа; виброабразивная обработка, осуществляемая при относительном движении заготовки и абразивных зерен в вибрирующей емкости и др.

Шлифование — процесс массового тонкого скоростного резания-царапания металла абразивными зернами. Если рассматривать схему работы одного абразивного зерна, то она аналогична схеме снятия стружки зубом лезвийного инструмента. Однако процесс шлифования имеет свои особенности, отличающие его от резания металла лезвийным инструментом. Особенности заключаются в следующем:

1. Отсутствие у шлифовального круга сплошной режущей кромки по образующей.

2. Наличие зависимости между толщиной и шириной слоя, снимаемого одним абразивным зерном.

3. Наличие неправильной геометрической формы отдельных абразивных зерен и округленных вершин у них, создающих, как правило, отрицательные углы резания-царапания.

,4. Беспорядочное расположение абразивных зерен на рабочей поверхности круга.

5. Высокие скорости резания и почти мгновенное снятие огромного количества мелких стружек.

6. Высокая твердость, термоустойчивость, хрупкость режущих элементов.

7. Динамическое воздействие каждого абразивного зерна на шлифуемую поверхность, способствующее повышению мгновенной температуры резания-царапания.

8. Наличие интенсивного скольжения абразивных зерен о металл в момент, предшествующий их врезанию.

Высокие мгновенные температуры, развивающиеся в процессе шлифования, резко повышают пластичность деформируемого металла и создают возможность снятия стружек округленными абразивными зернами круга. Поэтому высокая скорость резания, в результате которой возникает большая температура,— необходимый фактор процесса шлифования. При низких скоростях абразивный круг как режущий инструмент работать не может. Следовательно, особенности процесса шлифования обусловлены специфичностью режущего инструмента и необходимых условий для снятия металла этим инструментом.