- •65.Выбор методов расчета размерной цепи и достижения точности замыкающего звена.

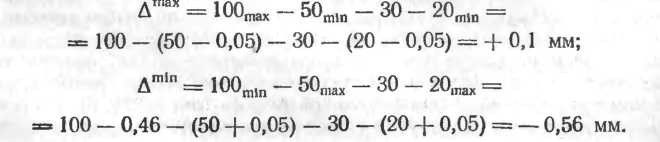

- •66. Классификация и выбор технологических баз (конструктивная, измерительная, технологическая, установочная, опорная, поверочная, основная, вспомогательная базы).

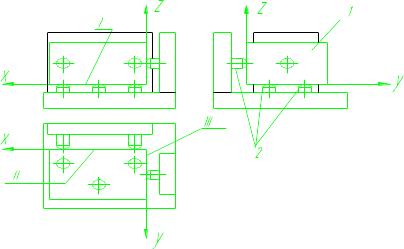

- •67. Схема базирования призматических деталей.

- •68. Схема базирования цилиндрических длинных и коротких деталей . Базирование по коническим поверхностям. Принцип постоянства баз.

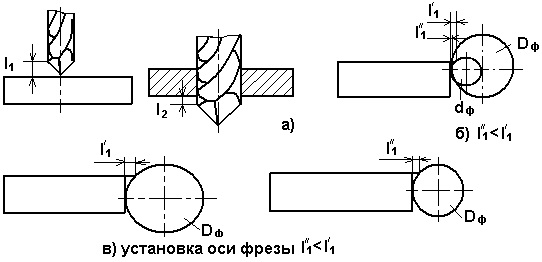

- •70. Методы настройки станков и расчеты настроечных размеров. Статическая настройка.

- •71. Управление точностью обработки по выходным данным.

- •72. Качество поверхности деталей машин и заготовок. Общие понятия и определения.

- •74. Влияние качества поверхности на эксплуатационные свойства деталей машин (зависимости износа от времени, шероховатости поверхности, микротвердости, остаточных напряжений).

- •77. Метод определения припусков на механическую обработку. Основные понятия и определения факторов, определяющих величину промежуточного припуска.

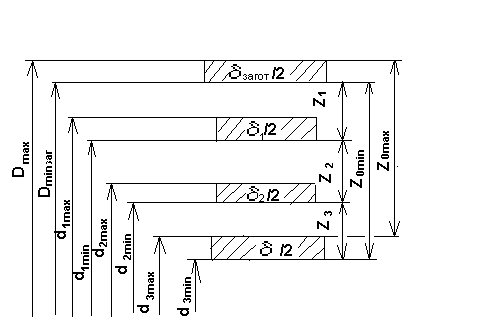

- •78. Расчетно-аналитический метод определения припуска и допусков.

- •79. Определение размера исходной заготовки и операционных размеров при расчете припусков

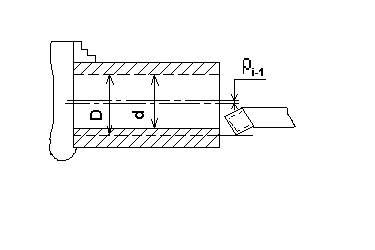

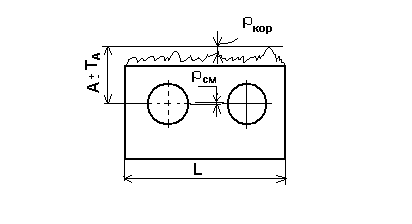

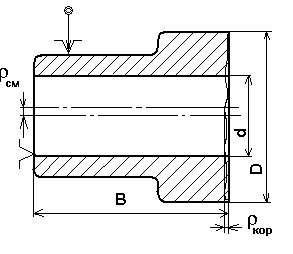

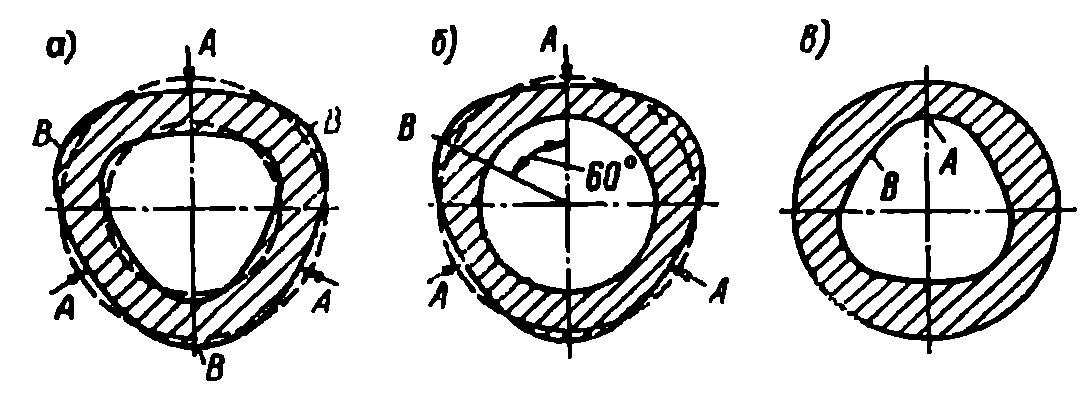

- •80. Определение суммарных значений пространственных отклонений для различных видов заготовок и механической обработки. Остаточные пространственные погрешности.

- •81. Расчет себестоимости единицы продукции. Основы технического нормирования.

- •82. Классификация затрат рабочего времени.

- •83. Структура нормы времени. Особенности нормирования многоинструментальной обработки.

- •84.Технологические основы увеличения производительности труда.

1. Качество машин (Технический уровень, производственно-технологические показатели, эксплуатационные показатели, технологическая преемственность, точность).

Для того чтобы машина экономично выполняла служебное назначение, она должна обладать необходимым для этого качеством. В соответствии с ГОСТ 15467-85 под качеством продукции понимается совокупность свойств, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением.

В современных условиях качество продукции охватывает не только потребительские, но и технологические свойства, художественные особенности, надежность, уровень стандартизации и унификации деталей и узлов.

Свойства, составляющие качество продукции характеризуется непрерывными или дискретными величинами, называемыми показателями качества продукции. Они могут быть абсолютными, относительными или удельными.

Критерием относительно новой продукции по отношению к старой или базовой является коэффициент уровня качества продукции (основан на сравнении относительных характеристик качества).

Для сопоставления нескольких вариантов применяется интегральный показатель качества, который выбирается на основе теории принятия решений.

Различают три группы качества машины:

Технический уровень машины, определяющий совершенства машины ( мощность, КПД, производительность, экономичность).

Производственно-технологические показатели, фиксирующие эффективность конструктивных решений с точки зрения обеспечения минимальных затрат труда и средств на ее изготовление, эксплуатацию и ремонт.

Эксплуатационные показатели (надежность, эргономические и эстетические характеристики).

Для большей оценки качества машины большое значение имеет ее работоспособность, под которой понимается такое состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения требуемых параметров в пределах установленных нормативно-технической документацией. В связи с этим одной из основных характеристик машин является их надежность.

Надежность - это свойство изделия сохранять во времени свою работоспособность (ГОСТ 13377 – 75).

Отказ – это событие, заключающееся в нарушении работоспособности изделия. Время работы изделия до отказа, выраженное в часах называется наработкой до отказа (является случайной величиной).

Срок службы изделия, определяемый его наработкой до достижения предельного регламентированного состояния (предельный износ) называется ресурсом.

Ресурс в отработанных часах или допустимый срок службы изделия (в календарных часах), является неслучайной величиной (регламентированное время работы изделия, определяющее его долговечность).

Надежность изделия – это обобщенное свойство, которое включает в себя понятия безотказности и долговечности.

Безотказность – это свойство изделия непрерывно сохранять работоспособностьв течении некоторого периода времени или некоторой наработки.

Долговечность – это свойство изделия сохранять работоспособность до наступления предельного состояния, т.е. в течении всего периода эксплуатации при установленной системе технического обслуживания и ремонтов.

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ:

1.Трудоемкость, определяется продолжительностью изготовления изделия при нормальной интенсивности труда в часах.

2.Станкоемкость – характеризуется продолжительностью времени в течении которого должны быть заняты станки или другое оборудование для изготовления всех деталей изделия (единичное измерение – станко-час).

3.Конструкторская преемственность изделия – это свойство изделия, использования в нем деталей и сборных единиц, применяемых или применявшихся в других изделиях.

4.Технологическая преемственность изделия – это свойство изделия, использование применяемых на предприятии технологических процессов, отдельных технологических операций и средств технологического оснащения для его изготовления или ремонта.

Одним из важнейших показателей качества машин изделий является: точность.

Под точностью машины понимается степень ее приближения к геометрически правильному ее прототипу.

Поскольку исполнительные поверхности машины должны осуществлять относительное движение, необходимое для выполнения машиной своего служебного назначения, поэтому одним из основных показателей, характеризующих точность машины является точность относительного движения.

Точность относительного движения – это максимальное приближение действительного характера движения исполнительной поверхности к теоретическому закону движения поверхности, выбранного с учетом назначения проектируемой машины.

Точность относительного движения характеризуется величиной отклонения, на которое устанавливается допуск.

Точность машины характеризуют следующие показатели:

точность относительного движения исполнительных поверхностей машины;

точность расстояний между исполнительными поверхностями;

точность относительных поворотов исполнительных поверхностей;

точность геометрической формы исполнительных поверхностей включая макро и микро неровности;

шероховатость исполнительных поверхностей.

2. Точность в машиностроении и методы ее достижения. Метод пробных проходов и промеров, метод автоматического получения размеров на настроенных станках.

Точность большинства изделий машиностроения и приборостроения является важнейшей характеристикой их качества (при недостаточной точности их изготовления могут возникать дополнительные динамические нагрузки и вибрации, что нарушает нормальную работу машин и приводит к их разрушению).

Повышение точности изготовления деталей и сборки узлов приводит к увеличению долговечности и надежности эксплуатации машин. Требования к точности машин постоянно возрастают.

Например: при изготовлении плунжерной пары зазор S=2-3мкм, т.е. допуск на отдельные детали Tдет=1-2мкм.

В сопряжении ответственных допуск зазора от 0.6 до 1мкм. При повышении точности деталей шарикоподшипника и уменьшение его зазора от 20 до 10мкм срок службы его увеличивается с 750 до 1200 часов.

Важное значение повышения точности имеет и для процесса производства изделий.

Повышение точности заготовок снижает трудоемкость обработки, уменьшение припуска на механическую обработку, приводит к экономии металла. Получение точных и однородных заготовок на всех операциях технологического процесса является непременным условием автоматизации обработки и сборки.

При решении проблемы точности машиностроении технолог должен обеспечить: требуемую конструктором точность изготовления деталей и сборки машины при одновременном достижении высокой производительности и экономичности изготовления.

Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени шероховатости.

Заданную точность можно достигнуть одним из 2-х принципиально отличных методов:

пробных проходов и промеров;

методом автоматического получения размеров на настроенных станках.

МЕТОД ПРОБНЫХ ПРОХОДОВ И ПРОМЕРОВ

сущность метода заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят инструмент и с короткого участка заготовки снимают стружку (пробную). После этого станок останавливают, делают замер полученного размера, определяют величину его отклонения от чертежа и вносят поправку в положение инструмента (по лимбу). Затем вновь производят пробную обработку (проход) участка заготовки, новый замер полученного размера и при необходимости вносят новую поправку. Таким образом, путем пробных проходов и промеров устанавливают правильное положения инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого обрабатывают заготовку по всей длине. При обработке следующей заготовки всю процедуру повторяют.

При методе пробных проходов и промеров часто применяют разметку (специальный инструмент – чертилки, штангенрейсмусы) наносят тонкие линии, показывающие контур детали.

ДОСТОИНСТВА МЕТОДА РОБНЫХ ПРОХОДОВ И ПРОМЕРОВ:

1) при неточном оборудовании позволяет получать высокую точность обработки; могут быть устранены погрешности заготовки, возникающие при ее обработке на неточном станке;

2) при неточной заготовке позволяет правильно распределить припуск и предупредить брак;

освобождает рабочего от необходимости изготовления точных и дорогостоящих приспособлений (типа кондукторов).

Недостатки метода пробных проходов и промеров:

зависимость достигаемой точности от минимальной толщины снимаемой стружки (при токарной обработке доведенными резцами t>=0.005мм, при точении заточенными резцами t=0.02мм). Очевидно, что рабочий не может внести в размер заготовки, поправку меньше толщины снимаемой стружки, а следовательно и гарантировать получение размера с погрешностью меньше этой толщины;

появление брака по вине рабочего, от внимания которого зависит достигаемая точность обработки;

производительность обработки из-за больших затрат времени на пробные проходы, промеры и разметку;

высокая себестоимость обработки детали (в следствии низкой производительности и высокой квалификации рабочего, требующая повышенной оплаты труда).

Метод пробных проходов и промеров не пользуется как правило, при единичном и мелкосерийном производстве изделий, в опытном производстве, ремонтных и инструментальных цехах. Особенно он применяется в тяжелом машиностроении.

В серийном производстве применяется для получения годных деталей из неполноценных исходных заготовок (спасение брака по литью и штамповке). В крупносерийном производстве главным образом при шлифовании.

МЕТОДЫ АВТОМАТИЧЕСКОГО ПОЛУЧЕНИЯ РАЗМЕРОВ НА

НАСТРОЕННЫХ СТАНКАХ

При обработки заготовок по методы автоматического получения размеров станок предварительно настраивают таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

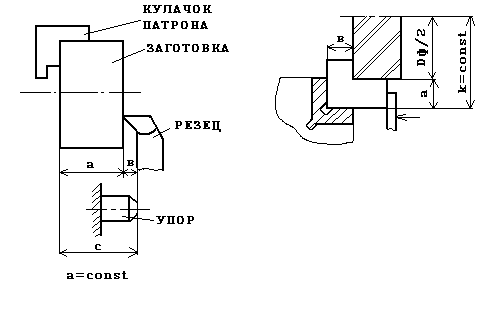

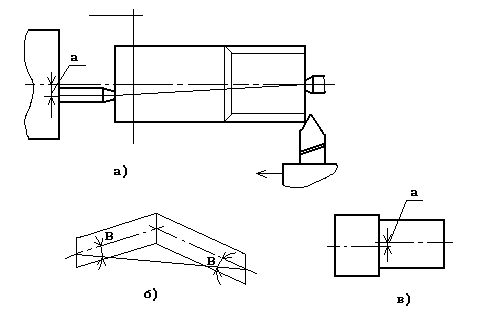

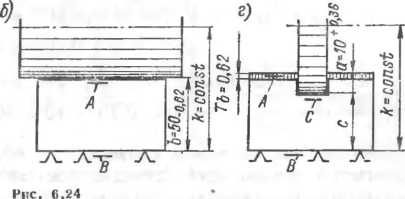

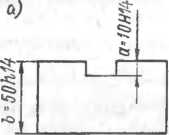

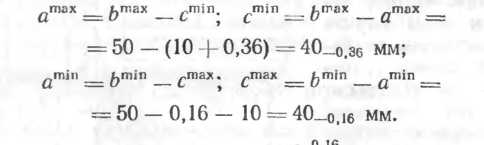

Размер a=c-b, где c- расстояние от торца зажимного приспособления до упора;

b – расстояние от поверхности упора до вершины лезвия резца.

k и b – размеры=const.

Следовательно, при использовании этого метода получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего оператора на настройщика, выполняющего предварительную настройку станка и на инструментальщика, изготавливающего специальные приспособления и на технолога, назначающего технологические базы и размеры, а также конструкцию приспособления.

К преимуществам метода автоматического получения размеров относятся:

повышение точности обработки и снижение брака, точность не зависит от минимально возможной толщины снимаемой стружки (т.к. припуск на обработку устанавливается заведомо больше этой величины) и от квалификации и внимательности рабочего;

рост производительности обработки за счет устранения потерь времени на предварительную разметку и осуществление пробных проходов и промеров;

рациональное использование рабочих высокой квалификации, работу на настроенных станках могут производить ученики и малоквалифицированные рабочие – операторы.

Повышение экономичности производства за счет выше перечисленных преимуществ.

Применяется в серийных и массовых производствах. Каждый из перечисленных методов достижения заданной точности неизбежно сопровождается погрешностями обработки, вызываемыми различными причинами систематического и случайного характера.

3.Методы решения размерных цепей. Метод решения размерных цепей, обеспечивающих полную взаимозаменяемость: прямая и обратная задачи (способ равных допусков, способ допусков одного квалитета точности; преимущества и недостатки метода полной взаимозаменяемости).

Расчет размерных цепей – обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления. Сущность решения размерной цепи заключается в установлении допусков и предельных отклонений всех ее размеров исходя из требований конструкции и технологии. При этом различают две задачи:

Обратная задача – определение номинального размера и допуска (предельных отклонений) замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (такая задача возникает в тех случаях, когда требуется проверить соответствие допуска замыкающего размера допуском составляющих размеров, проставленных на чертеже, - проверочный расчет);

Прямая задача – определение допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех размеров цепи и заданным предельным размером исходного размера (такого типа задачи ставятся при проектном расчете размерной цепи).

Существуют следующие методы решения размерных цепей:

метод полной взаимозаменяемости (по max и min);

теоретико –вероятностный (не полной взаимозаменяемости или частичной);

способ группового подбора при сборке (селективная сборка);

способ регулирования;

способ пригонки.

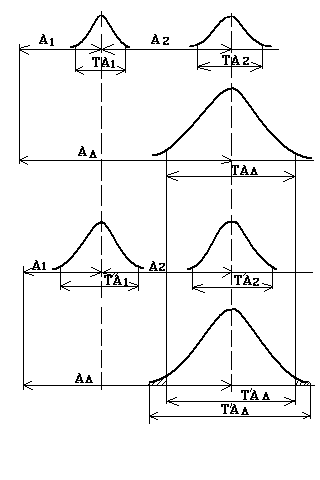

Чтобы обеспечить полную взаимозаменяемость, размерная цепь решается по методу max и min, при котором допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров.

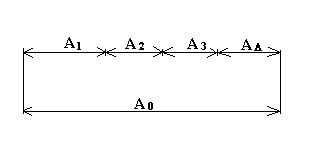

Различают две задачи:

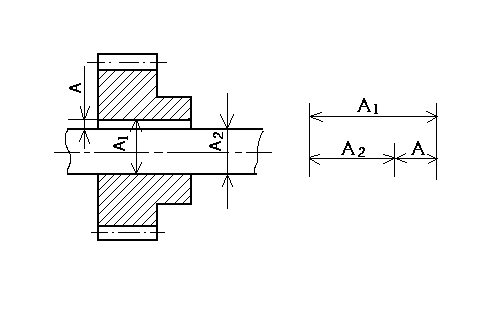

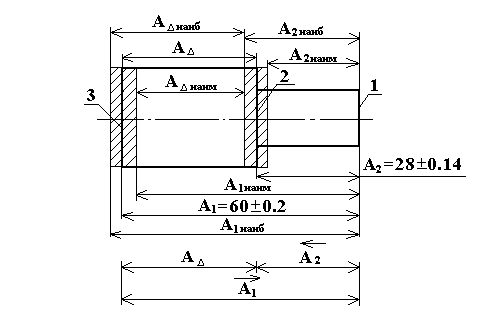

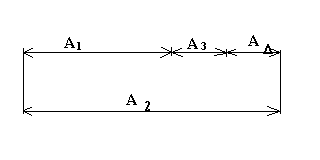

Первая задача. У детали вначале обрабатывается плоскость 1, затем по настройке от этой базы – плоскость 2, в размер А2=28 0.14 мм и плоскость 3 в размер А1= 60 0.2 мм.

В технологической линейной размерной цепи размер А является замыкающим; его величина зависит от действительных размеров А1(увеличивающего) и А2 (уменьшающего):

![]() .

.

В общем случае при n увеличивающих и p уменьшающих размерах уравнение размерной цепи можно представить в виде

(5.1)

(5.1)

По уравнению (5.1) определяется номинальный размер замыкающего звена линейной размерной цепи через номинальные размеры составляющих звеньев этой цепи. Оно будет справедливо и в том случае, когда вместо номинальных взяты значения соответствующих действительных размеров размерной цепи.

Составляющие размеры могут изменяться в установленных допусками пределах. При сочетании наибольших увеличивающих и наименьших уменьшающих составляющих размеров А будет иметь наибольшее значение, а при сочетании наименьших увеличивающих и наибольших уменьшающих составляющих размеров – наименьшее значение т.е.

(5.2)

(5.2)

(5.3)

(5.3)

Учитывая, что разность между max и min предельными размерами есть допуск, получаемый:

Если принять общее количество звеньев в цепи равным m, а общее количество составляющих звеньев равным m-1=n+p, то

(5.4)

(5.4)

Пример: при А1=0,40 мм и А2=0,28 мм допуск замыкающего размераА= 0,4+ 0,28 = 0,68 мм.

Равенство (4) показывает также, что в каждый момент времени погрешность замыкающего звена равна алгебраической сумме погрешностей всех составляющих звеньев цепи. Поэтому, чтобы обеспечить наименьшую погрешность замыкающего звена, размерная цепь должна состоять из возможно меньшего числа звеньев, т.е. необходимо при конструировании изделий соблюдать принцип кратчайшей цепи. Кроме того, порядок обработки и сборки деталей нужно строить (если это возможно) таким образом, чтобы замыкающим размером являлся менее ответственный размер, (его погрешность будет наибольшей).

Определение предельных отклонений замыкающего размера

![]()

или

![]() (5.5)

(5.5)

В то же время

![]() (5.6)

(5.6)

Вычитая из уравнения (5) уравнение (6), получаем

![]()

В общем случае это уравнение можно представить в виде

(5.7)

(5.7)

аналогично

(5.8)

(5.8)

Пользуясь уравнением (7) и (8), определяем предельные значения замыкающего размера для нашего примера

![]()

![]()

![]()

![]()

![]()

таким образом А=320,34 А=Анаиб-Анаим=32,34-31,66=0,68 мм. Как видим, допуск замыкающего размера равен сумме допусков составляющих размеров, т.е. уравнение (4) удовлетворено.

На основании уравнения (4) напишем формулу для определения допуска любого составляющего размера при условии, что известны допуски и предельные отклонения остальных размеров цепи, включая и замыкающий размер:

(5.9)

(5.9)

где суммируется допуски всех составляющих звеньев, кроме звена С.

Вторая задача. Такая задача встречается на практике чаще. При заданной точности сборки (величине допуска исходного размера) – обеспечить выполнение машиной ее служебного назначения. Точность составляющих размеров должна быть такой, чтобы гарантировалась заданная точность исходного (функционального) размера. Эту задачу можно решить двумя способами:

1.Способ равных допусков.

Применяют, если составляющие размеры являются величинами одного порядка (например, входят в один интервал диаметров) и могут быть выполнено с примерно одинаковой экономической точностью. В этом случае можно условно принять

![]()

Тогда из уравнения (4) получим

![]() ;

;

откуда

![]() (5.10)

(5.10)

Полученный средний допуск ТсрАi корректируется для некоторых составляющих размеров в зависимости от их величины, конструктивных требований и технологических трудностей изготовления, но так чтобы удовлетворялось уравнение (4). При этом, как правило, надо использовать только стандартные поля допусков, желательно предпочтительного применения.

Способ равных допусков прост, но достаточно точен, т.к. корректировка допусков составляющих размеров произвольна.

2. Способ допусков одного квалитета точности.

При таком способе предполагают, что все составляющие цепь размеры могут быть выполнены по одному квалитету точности, а допуски составляющих размеров зависят от их номинального значения. Требуемая степень квалитета точности определяется следующим образом.

Величина

допуска каждого размера равнаТ=аi,

где i – единица допуска.

Для размеров от 1 до 500 мм![]() ,

где Аiср –

средний размер для интервала диаметров

по ГОСТ ( ), к которому относится данный

линейный размер. Тогда

,

где Аiср –

средний размер для интервала диаметров

по ГОСТ ( ), к которому относится данный

линейный размер. Тогда

![]()

где аi – число единиц допуска, содержащееся в допуске данного i-го размера звена.

Далее в соответствии с уравнением (5.4) можно написать

откуда

;

(5.11)

;

(5.11)

где ТА - в мкм; Аiср – в мм.

По аср выбирают ближайший квалитет точности.

Число единиц допуска аср, полученное по формуле (5.11) в общем случае не будет равняться какой-либо из величин а, определяющих квалитет точности по ГОСТ 25347-82. Поэтому, выбрав ближайший квалитет точности и найдя по таблицам ГОСТ величины допусков составляющих размеров в соответствии с их номинальной величиной, корректируют их значения, учитывая конструктивно-эксплуатационные требования и возможность применения такого процесса изготовления, экономическая точность которого близка к требуемой точности размеров. Допуски для охватывающих размеров рекомендуется определять, как для основного отверстия, а для охватываемых – как для основного вала.

После нахождения величин допусков А1, А2, … , Аm-1 по заданным величинам В.О.А и Н.О.Аопределяются величины и знак верхних и нижних отклонений составляющих размеров max, чтобы они удовлетворяли уравнениям (5.7) и (5.8).

Решение второй задачи (обратной) способом назначения допусков одного квалитета точности является более обоснованным по сравнению со способом равных допусков. Примеры на практических занятиях.

Основными преимуществами метода полной взаимозаменяемости является:

Наибольшая простота достижения требуемой точности замыкающего звена, т.к. построение размерной цепи сводится к простому соединению всех составляющих ее звеньев. Например, использование этого метода при сборке превращает сборку в простое соединение деталей;

Простота нормирования процесса во времени, при помощи которых достигаются требуемая точность замыкающего размера;

Относительная простота механизации и автоматизации технологических процессов;

Возможность кооперирования различных цехов и отдельных заводов.

Эти преимущества способствуют широкому использованию метода полной взаимозаменяемости. Однако, он может оказаться экономически целесообразным лишь для машин не высокой точности или для цепей, цепей состоящих из малого количества звеньев. В других случаях, особенно при расчете точности негеометрических параметров, допуски могут быть чрезмерно жесткими и технологически трудновыполняемыми; при установлении же технологически выполняемых допусков может получиться, что

В таких случаях допуски рассчитываются другими методами.

4.Случайные погрешности обработки. Кривые распределения и оценка точности обработки (полигон распределения, законы Гаусса, равной вероятности, Симпсона, Релея). Точечные диаграммы и их применение для исследования точности обработки.

Случайные погрешности – это погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности.

В результате возникновения случайных погрешностей происходит рассеяние размеров заготовок, обработанных при одних и тех же условиях. Рассеяние размеров вызвано совокупностью многих случайных причин: колебание твердости обрабатываемого материала и величины снимаемого припуска; изменения положение заготовки в приспособлениях, связанное с погрешностью ее базирования и закрепления или обусловленные неточностью приспособления; неточность установки положения суппортов по упорам и лимбам; т.д.

Для выявления и анализа закономерностей распределения размеров деталей при их рассеянии применяются методы математической статистики.

КРИВЫЕ РАСПРЕДЕЛЕНИЯ И ОЦЕНКА ТОЧНОСТИ ОБРАБОКИ

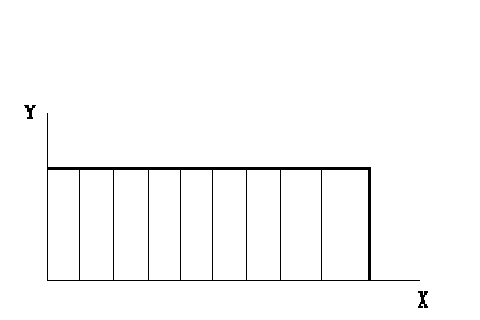

Математическая статистика была точной научной базой, на которой начали проводить первые исследования точности технологических процессов. Первым шагом в этом направлении было изучение и анализ кривых распределения. Построение кривых распределения производится следующим образом. Всю совокупность измерений (точность измерения должно быть не ниже 0.1 допуска (разброса значений) исследуемой величины) интересующей нас величины ( например, какого-либо размера в партии заготовок, обработанных при определенных условиях) разбивают на ряд групп: в каждую группу входят величины, результаты измерения которых находятся в пределах установленного интервала. Интервалы, число которых обычно берут в пределах 7-11, откладывают по оси абсцисс, а количество размеров, присоединяющиеся на каждый интервал, по оси ординат.

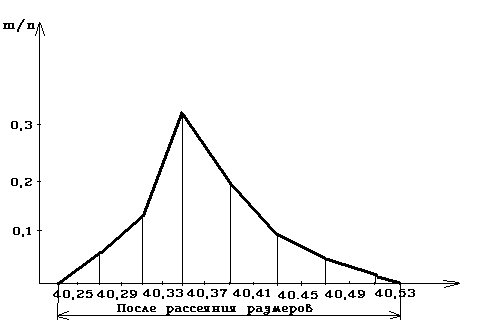

После соединение нанесенных на график точек получают ломаную линию, называемую полигоном распределения.

В место абсолютного количества m деталей в каждом интервале по оси ординат откладывают отношение этого количества к общему количеству n, деталей в партии; данное отношение называется относительной частотой или частостью.

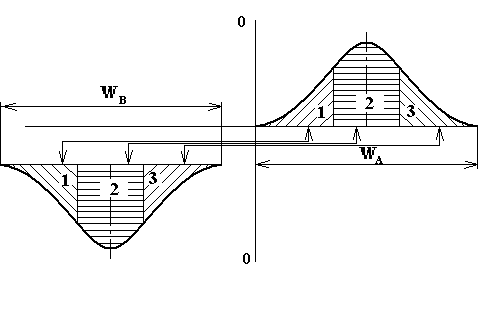

На рисунке показан полигон распределения диаметральных размеров колец, подвергнутых предварительному обтачиванию; из него видно, что на средние интервалы размеров приходится большее количество колец. При увеличении количества деталей в партии, сужение интервалов и увеличения их числа ломанная линия приближается к плавной кривой.

В качестве самой приближенной меры точности исследуемого процесса обработки может служить поле рассеяния размеров. Величину поля рассеяния можно брать по полигону распределения или по таблице измерения исследуемых значений. Чем уже поле рассеяния, тем точнее исследуемый технологический метод.

Числовые характеристики случайных величин

При решении практических вопросов определения случайных погрешностей, зачастую достаточно указать только числовые характеристики (параметры) распределения случайных величин.

Они в сжатой форме выражают наиболее существенные особенности распределения, значительно облегчаются решение многих вероятностных задач.

Характеристики положения: математическое ожидание, мода, медиана.

Эти характеристики указывают некоторое среднее ориентировочное значение около которого группируются все возможные значения случайные величины.

Пусть имеются набор случайных величин хiсоответствующей некоторому процессу и их вероятности рi. Средневзвешенное значение этих величин называют математическим ожиданием которое определяют по формуле.

Так

как

![]() то

то ![]() (1)

(1)![]()

Наглядное

представление. Пусть по оси абсцисс

расположены материальные точки с

координатами х1,

х2,

…, хnс

массами р1,р2,

…,рn,

причем суммарная масса = 1, то

![]() - есть абсцисса центра тяжести.

- есть абсцисса центра тяжести.

При

уменьшении интервалов

![]() до

нуля.

до

нуля.

Сумма (1) стремится к интегралу. Поэтому математическое ожидание непрерывной случайной величины равна

![]()

где f (x) – плотность распределения случайной величины.

Математическое ожидание для упрощения обозначают еще и Мх.

Мода – это ее наиболее вероятное значение

Рi f (x)

М х М х

Если кривая имеет более одного максимума, то такое распределение называется полимодальным.

Рi f (x)

х х

Если распределение имеет не максимум, а минимум, то распределение называется антимодальным.

Рi f (x)

х М х

В общем случае мода и медиана не совпадают, а совпадают только, когда распределение случайной величины – симметрично.

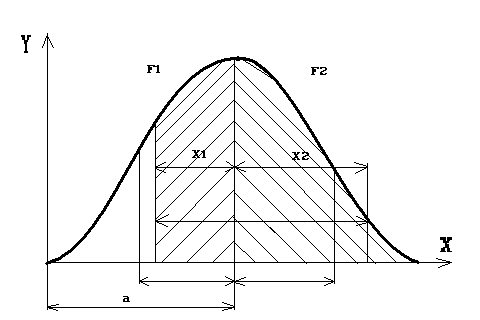

Медиана. Это такое ее значение Ме для которого

![]() т.е.

одинаково вероятно, окажется случайная

величина меньше или больше Ме.

т.е.

одинаково вероятно, окажется случайная

величина меньше или больше Ме.

Г еометрическая

интерпретация:

еометрическая

интерпретация:

S1 = S2

Медиана это абсцисса точки, в которой площадь, ограниченная кривой распределения делится пополам.

Моменты. Дисперсия и среднеквадратное отклонение.

Центрированная случайная величина – отклонение случайной величины х от ее математического ожидания.

![]() (2)

(2)

Математическое ожидание центрированной случайной величины равно нулю.Действительно

![]()

Очевидно, центрирование случайной величины равносильно переносу начала координат в среднюю точку, абсцисса которой равна математическому ожиданию.

Моменты центрированной случайной величины носят название центральных моментов.

Рассмотрим второй центральной момент.

![]()

Относительно произвольно выбранной абсциссы со значением а. Преобразуем это выражение.

приа = mx – полученная величина достигает минимума. Таким образом второй центральный момент из всех вторых моментов является минимальным.

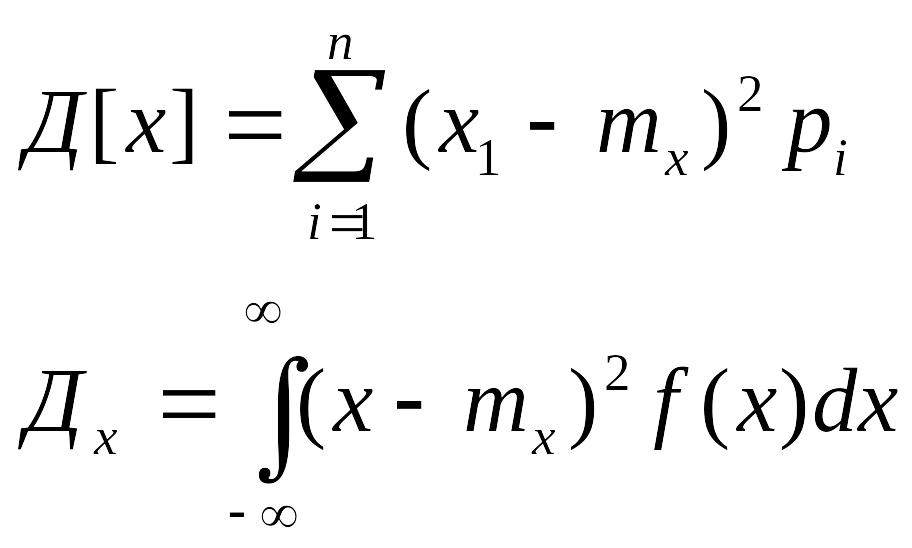

В виду особой важности ему присвоили специальное название – дисперсия (с английского - разброс) и обозначают следующим образом.

![]()

Для непосредственного вычисления дисперсии применяют формулы:

Дисперсия характеризует рассеяния случайной величины относительно математического ожидания. Она имеет размерность квадрата случайной величины. Для того, чтобы пользоваться дисперсией имеющей ту же размерность из нее извлекают квадратный корень

![]()

Которое называют среднеквадратичным отклонением. Для упрочнения записи среднеквадратичное отклонение и дисперсию обозначают через σх, Дх.

Третий центральный момент. Служит для характеристики асимметрии распределения. Действительно в сумме

![]()

при суммарном относительно mx законе распределения и нечетном S, каждому положительному значению слагаемого соответствует равное ему по абсолютной величине отрицательное слагаемое, поэтому вся сумма равна нулю, что то же самое справедливо и для интеграла

![]()

как интеграл в симметричных пределах от нечетной функции. При малейшем отклонении от симметрии, как сумма, так и интеграл будут иметь значения отличные от нуля.

Естественно, в качестве характеристики асимметрии принять один из нечетных моментов. Простейшие из них имеют размерность куба. Чтобы получить безразмерный коэффициент асимметрии значение μ3 делят на куб среднеквадратичного отклонения.

![]()

f (x)

(x)

m1m2 x

1 – положительная асимметрия Sk>0;

2 – отрицательная асимметрия Sk<0.

Четвертый центральный момент – определяет крутость или островершинность. Эти свойства описываются коэффициентом называемым эксцессом.

![]()

f(x)

mx х

число 3 вычитается потому, Что для нормального распределения величина

![]()

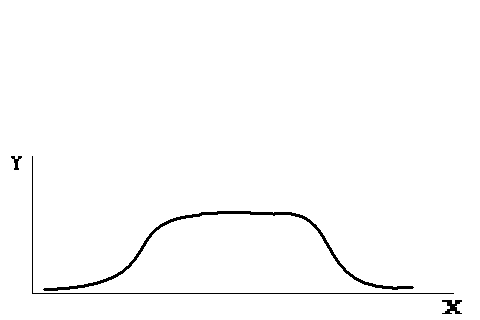

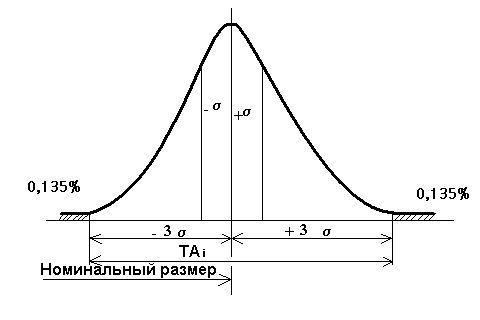

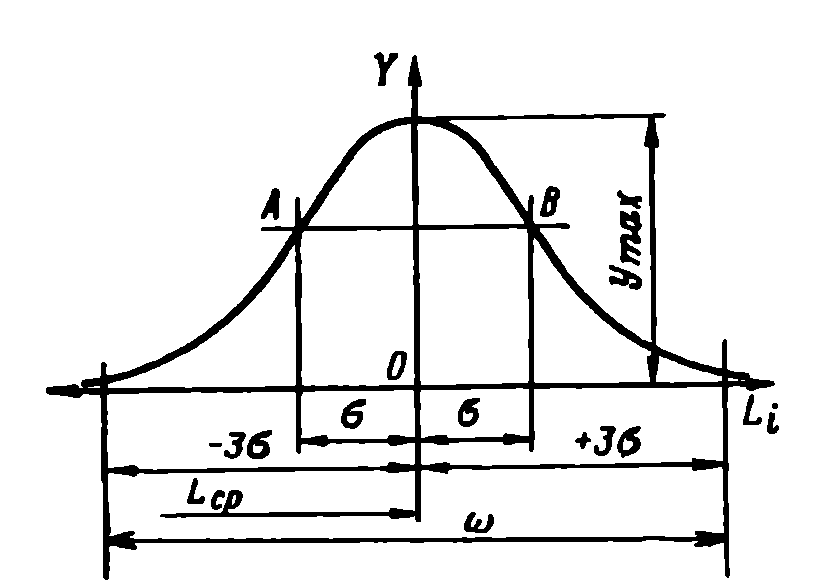

Многочисленные исследования показали, что в технологии машиностроения распределение размеров чаще всего происходит по нормальному закону или закону Гаусса.

Она является результатом действия большого числа различных факторов с одинаковой по интенсивности своего влияния, этому закону подчиняются многие непрерывные случайные величины: размеры деталей, обработанных на настроенных станках; вес заготовок и деталей машин; твердость и другие характеристики механических свойств материала; высота микронеровностей на обработанных поверхностях; погрешности измерений и другие величины.

Кривая Гаусса выражается следующим уравнением:

;

;

где - среднее квадратическое отклонение аргумента;

е – основание натуральных логарифмов;

a – значение абсциссы, при которой ордината yкривой достигает max.

Величина, а является центром распределения (группирование) аргумента и в тоже время его средней арифметической.

Закон Гаусса двухпараметрический (параметр и а).

Ординаты вершины кривой x=а

![]()

Точки перегиба кривой лежат на расстояниях от ее оси симметрии. Их ординаты

![]() -

-

Величина среднего квадратичного отклонения , являющаяся мерой точности характеризует форму кривой распределения. При малых значениях точность исследуемого метода повышается и кривая получается сильно вытянутой вверх с малым полем рассеяния. При больших значениях кривая получается очень пологой и поле рассеяния растет.

Определение по результатам измерений производится по следующей формуле

,

,

где n-количество произведенных измерений (рекомендуется брать равным 50)

xi- значение текущего измерения;

xср- среднее арифметическое из произведенных измерений;

,

,

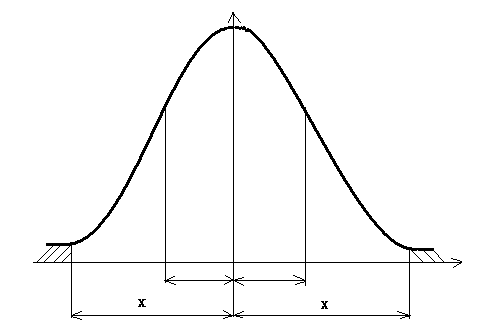

Геометрически кривая нормального распределения простирается в обе стороны вдоль оси абсцисс беспредельно, асимптотически приближаясь к этой оси, как это видно из рис.

Для теоретических расчетов предельные отклонения (при использовании нормального закона рассеяния), выражаемое в долях среднеквадратического отклонения (x), ограничивают обычно величинами x=3.

При этих значениях x; 99,73% отклонений случайной величины попадают в область внутри установленных пределов и 0,27% выходят из них.

Таким образом, вычислив по данным наблюдений значение , можно охарактеризовать точность исследуемого метода произведением 6. В этом случае мы имеем практически 100-процентную годность обрабатываемых деталей, т.к. вероятное количество брака менее 0,3%.

Кроме закона Гаусса встречаются другие законы распределения размеров обрабатываемых деталей в партии.

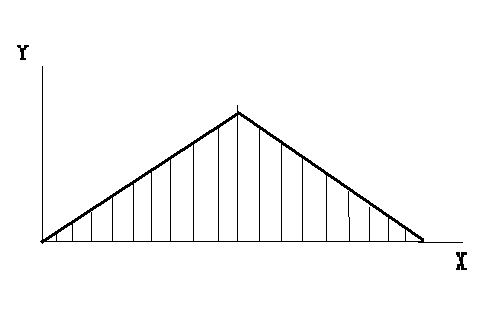

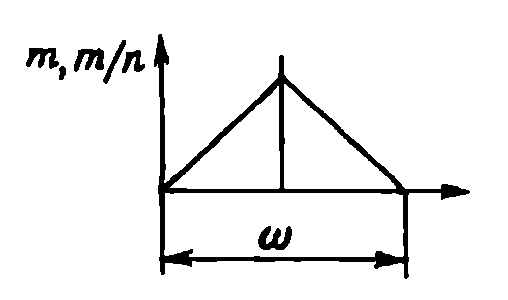

Если на выполняемый размер оказывает влияние систематическая равномерно возрастающая погрешность (погрешность, вызываемая размерным износом режущего инструмента) протекающая по закону прямой, то распределение происходит по закону равной вероятности.

Если на выполняемый размер влияет закономерно изменяющаяся погрешность, возрастающая сперва замедленно, а затем ускоренно, то распределение размеров проходит по закону треугольника (Симпсона).

Это распределение может иметь место при совместном действии размерного износа режущего инструмента с сильно выраженной фазой начального износа и увеличения силы резания в конце стойкости инструмента в результате его прогрессирующего затупления.

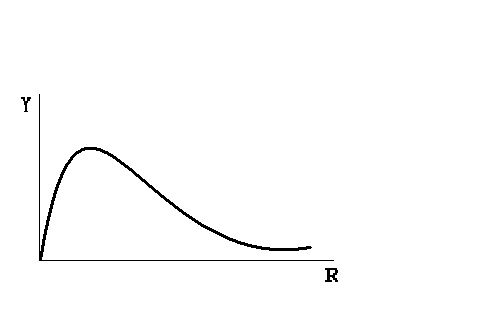

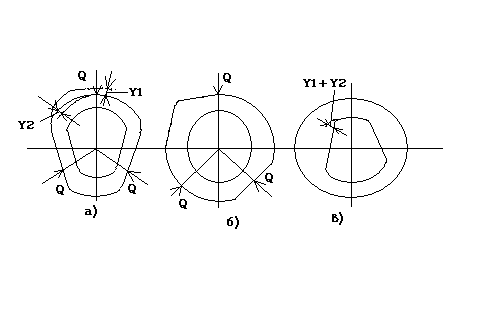

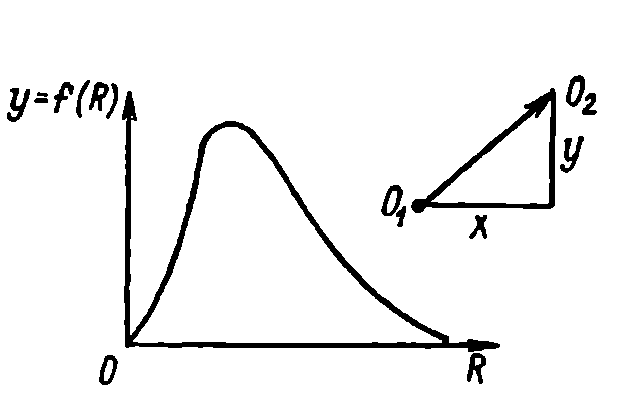

Рассмотрим кривые распределения погрешностей взаимного положения и погрешностей формы поверхностей обработанных деталей. Эти погрешности являются положительными величинами, они изменяются от нуля до определенного значения. Кривая распределения эксцентриситетов R ступенчатых цилиндрических деталей имеет несимметричную форму.

Закон эксцентриситета (закон Релея)

Характер изменения кривой говорит о том, что деталей с нулевым эксцентриситетом нет; большая часть деталей имеет средний по величине эксцентриситет; деталей с большим эксцентриситетом имеется мало.

Закону эксцентриситета (закону Релея) следует также распределение значений непараллельности и неперпендикулярности двух плоскостей; неперпендикулярность оси детали к ее торцовой поверхности; разностенность полых деталей (при нефиксированной плоскости измерения). Этот закон однопараметрический. Среднеарифметическое значение Xcp эксцентриситетов R связано со среднеквадратичным отклонением постоянным соотношением

Хср=1,92.

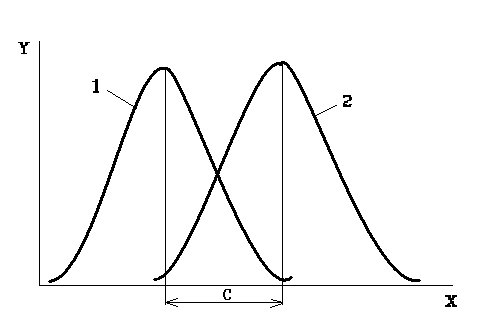

Систематическая постоянная погрешность не оказывает влияния на форму кривой распределения. Влияние этой погрешности сказывается лишь в том, что кривая распределения сдвигается вправо на величину с этой погрешности.

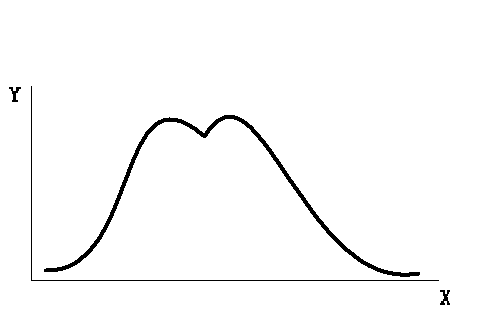

Если на ряду со случайными имеются и систематические закономерно изменяющиеся погрешности, то кривая распределения искажается. Так в качестве примера показана кривая, представляющая собой композицию кривой Гаусса и кривой равномерной вероятности. Эта кривая может получиться в том случае, когда на точность обработки оказывает сильное влияние размерный износ инструмента.

Кривая распределения для двух одинаковых партий деталей, обработка которых производится при двух различных настройках станка, получается двухвершинной. Для нескольких настроек может получиться многовершинная кривая.

При большом количестве настроек многовершинностьсглаживается и кривая приобретает форму кривой нормального распределения, но с более широкой базой. Увеличение ширины базы происходит на величину погрешности настройки н.

Статический метод исследования на базе кривых распределения дает возможность объективно оценить точность различных способов механической обработки. Данный метод универсален. Его можно применить для исследования точности выполнения заготовок, сборочных операций, операций технического контроля, а также для целого ряда таких специфических операций, как балансировка, холодная правка и пр.. Он особенно удобен (а часто и незаменим) в тех случаях, когда механизм явления не изучен. Целесообразно применять его также для практической проверки результатов и выводов, полученных на основе расчетно-аналетического метода.

К существенным недостаткам этого метода относится, то, что он не вскрывает сущность физических явлений и фактов, влияющих на точность обработки, а также то, что на его базе не выявляются конкретные возможности повышения точности. Метод фиксирует результаты законченного этапа, т.е. «обращен в прошлое». Полученные ранее значения не могут быть использованы, если в условиях выполнения данной операции произошли изменения (режим резания, способ установки заготовки и т.п.). В этом случае необходимо определить новое значение .

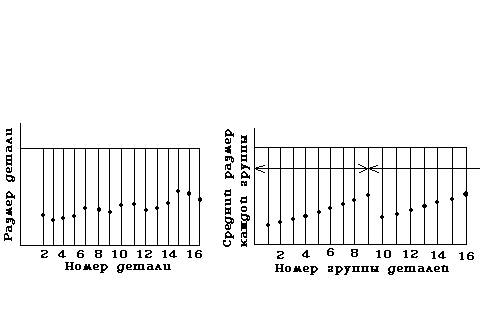

4.3.2. ТОЧЕЧНЫЕ ДИАГРАММЫ И ИХ ПРИМЕНЕНИЕ ДЛЯ

ИССЛЕДОВАНИЯ ТОЧНОСТИ

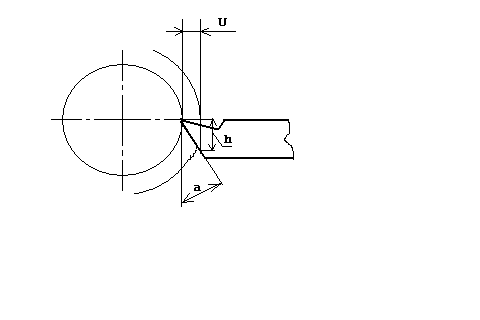

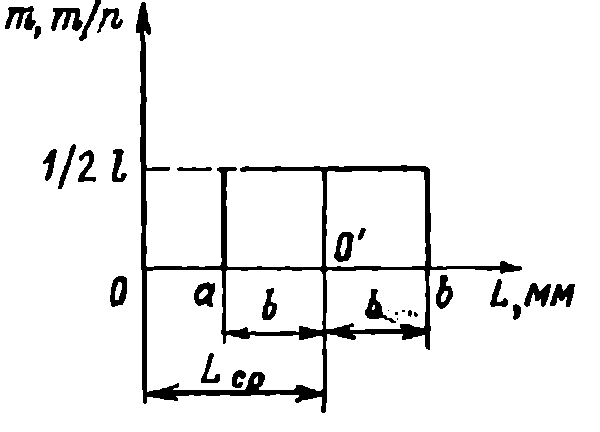

Другой метод исследования точности основан на построении точечных диаграмм. По горизонтальной оси откладывают номера обрабатываемых деталей или номера групп деталей в той последовательности, как они сходят со станка. По вертикальной оси в виде точек откладывают результаты измерений деталей или среднеарифметическое значение размеров деталей входящих в каждую группу

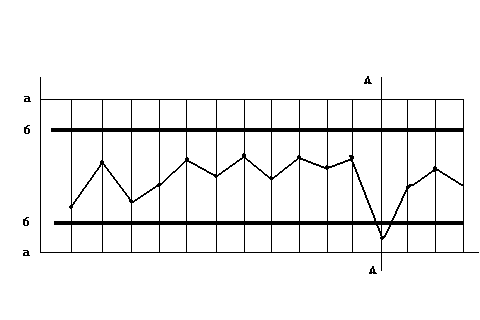

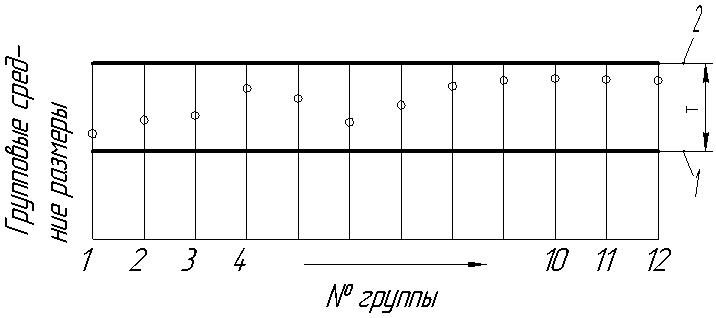

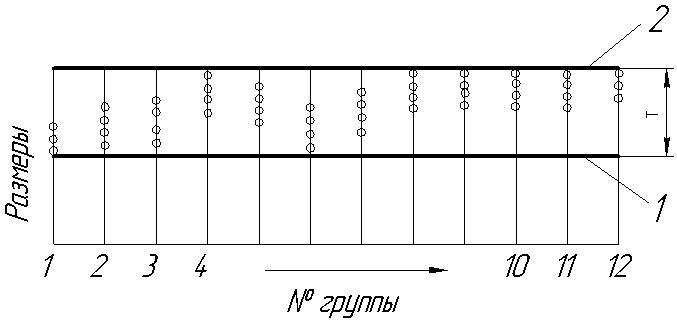

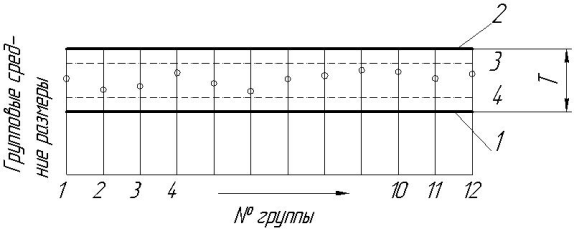

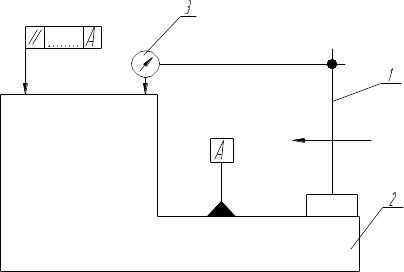

Сущность метода точечных диаграмм заключается в том, что в процессе изготовления данной продукции периодически берут пробы в количестве от двух до десяти деталей . Результаты измерений этих деталей, проводимых универсальными инструментами немедленно обрабатывают и наносят на специальную (контрольную) диаграмму.

На этой диаграмме предусмотрены параллельные прямые aи a, определяющие границы поля допуска, и прямые б и б, определяющие поле рассеяния средних групповых значений и называющиеся контрольными прямыми. Место контрольных прямых находят на основе теоретических положений статического контроля, рассматриваемых в специальных курсах и литературах.

Анализ диаграммы представленный на рисунке

Вначале процесс обработки протекает нормально и ломаная линия не выходит за пределы контрольных прямых. При контроле группы A установлен выход ломаной линии за пределы контрольных границ. Это служит сигналом для поднастройки станка регулированием, или сменой инструмента, или проверки положения упоров.

Применением статического контроля предупреждается брак, т.к. контролируется не вся совокупность уже изготовленных деталей (как при обычных способах контроля), а правильность выполнения самого технологического процесса при обнаружении отклонения своевременно применяют меры для их устранения. При статическом контроле значительно сокращается количество контролеров, т.к. выборочной проверке подвергаются только 5-10% продукции.

5.Классификация и выбор технологических баз (конструктивная, измерительная, технологическая, установочная, опорная, поверочная, основная, вспомогательная базы).

Базирование - придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Согласно теоретической механике, требуемое положение или движение твердого тела относительно выбранной системы координат достигается наложением геометрических или кинематических связей.

База - поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Общая классификация баз

Все многообразие поверхностей деталей сводится к четырем видам:

1) исполнительные поверхности - поверхности, при помощи которых деталь выполняет свое служебное назначение;

2) основные базы - поверхности, при помощи которых определяется положение данной детали в изделии;

3) вспомогательные базы - поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной;

4) свободные поверхности - поверхности, не соприкасаемые с поверхностями других деталей.

Общая классификация баз имеет следующий вид:

А. По назначению – конструкторская, основная, вспомогательная, технологическая, измерительная;

Б. По лишаемым степеням свободы: установочная, направляющая, опорная, двойная направляющая, двойная опорная;

В. По характеру проявления: скрытая, явная,

По назначению

Конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии.

Основная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии.

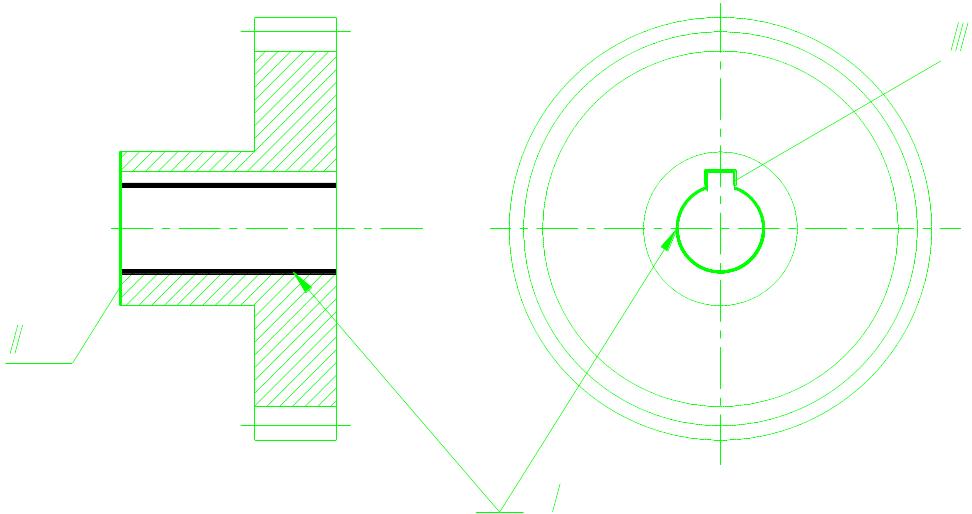

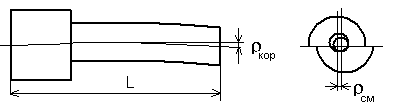

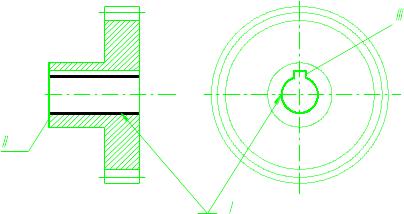

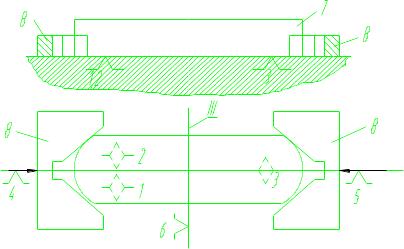

I, II, III - комплект основных баз шестерни.

Вспомогательная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия.

I, II, III - комплект вспомогательных баз вала со шпонкой.

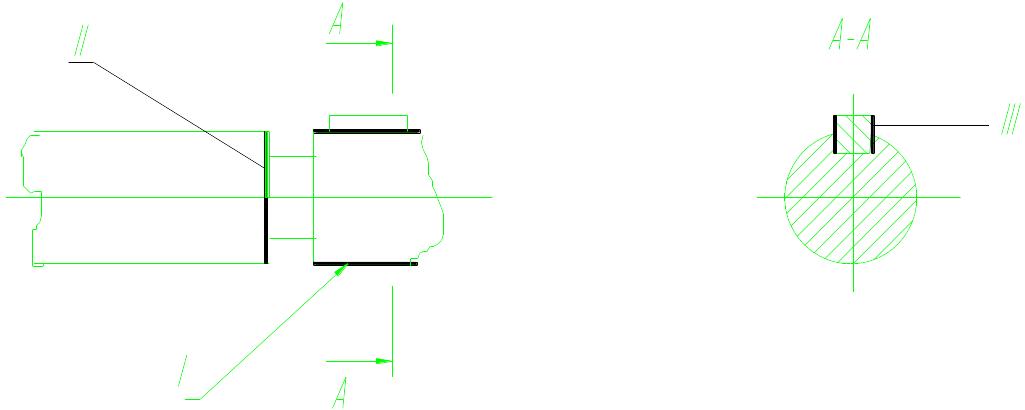

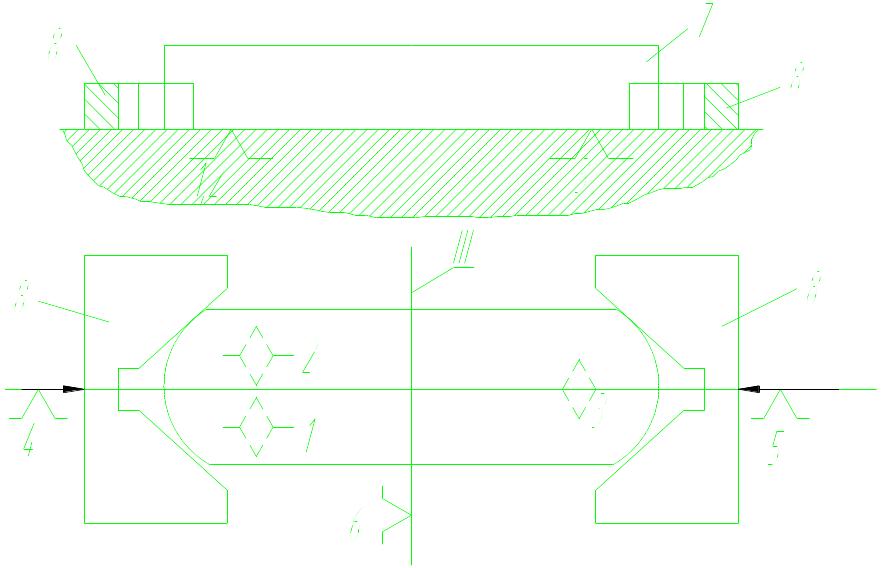

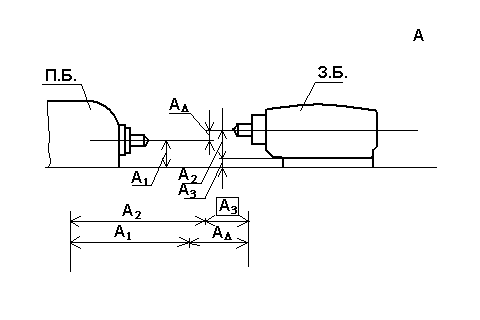

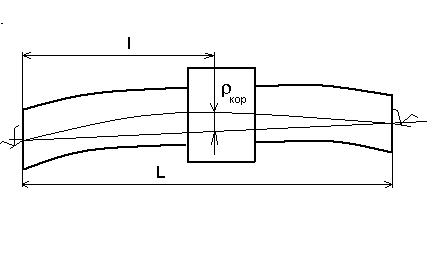

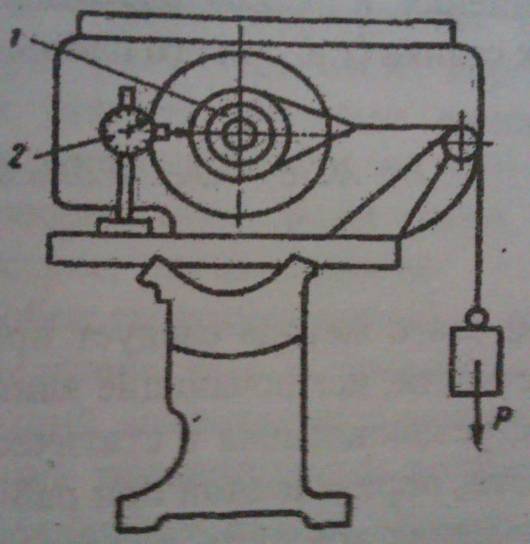

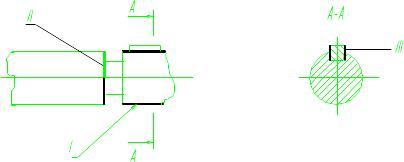

Технологическая база - база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта.

I - технологическая база вала

1 - призма ( элемент приспособления к фрезерному станку);

2 - шпоночная фреза ;

3 - заготовка вала со шпоночным пазом.

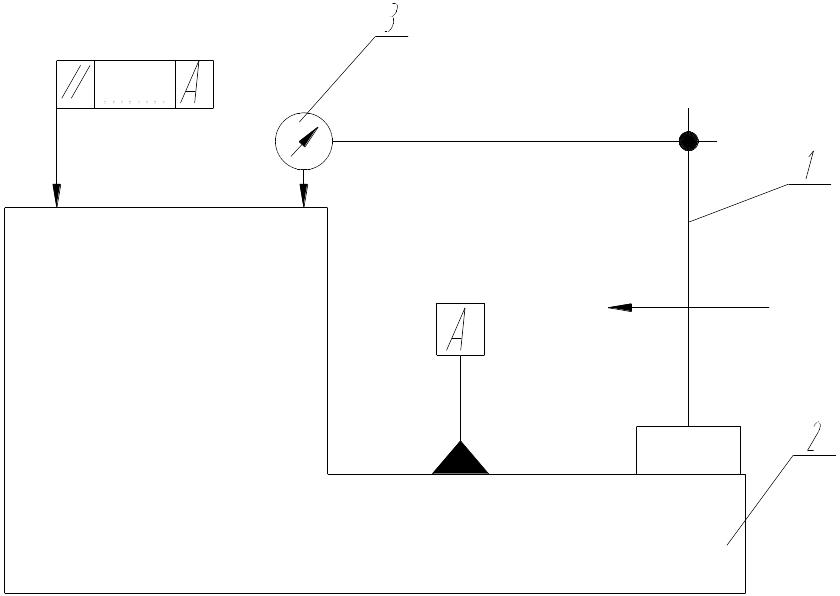

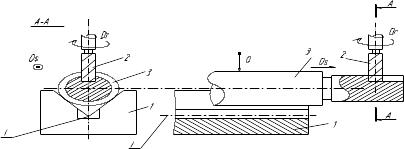

Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения.

1 - индикаторная стойка

2 - изделие

3 - индикатор ( средство измерения)

А - измерительная база детали.

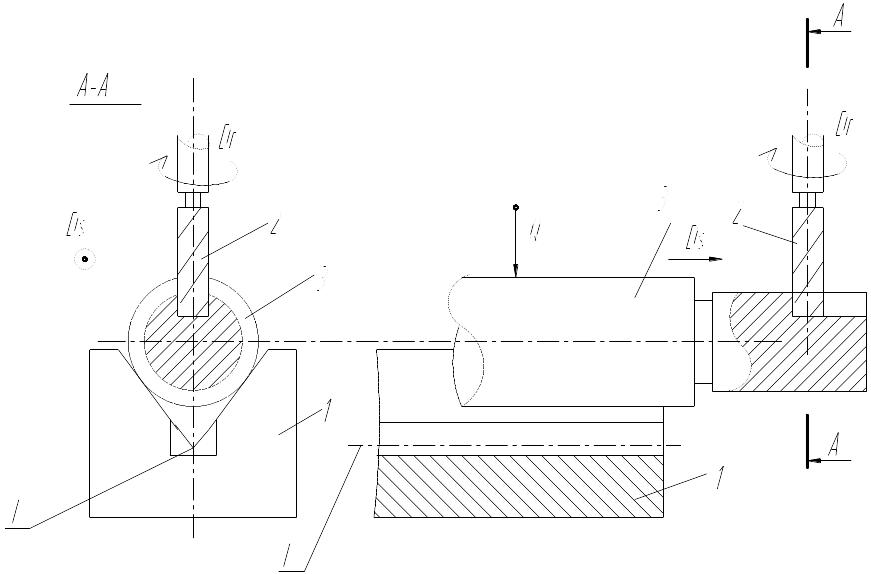

По лишаемым степеням свободы

Установочная база- база, лишающая заготовку или изделие трех степеней свободы - перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Направляющая база- база, лишающая заготовку или изделие двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, лишающая заготовку или изделие одной степени свободы- перемещения вдоль одной координатной оси или поворота вокруг оси.

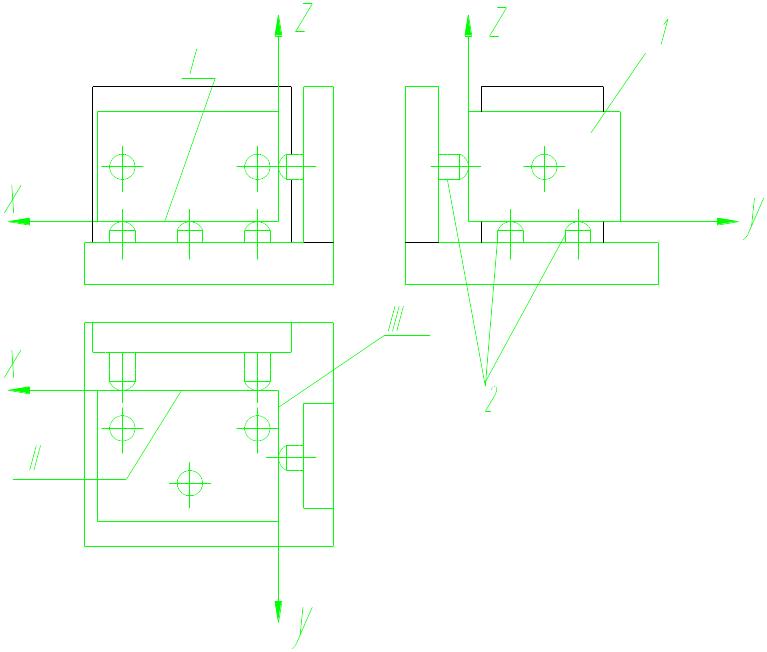

I - установочная база заготовки, лишающая ее перемещения вдоль осиZ и поворотов вокруг осей Х и У;

II - направляющая база заготовки , лишающая ее перемещения вдоль оси У и поворота вокруг оси Z;

III - опорная база заготовки, лишающая ее перемещения вдоль оси X;

1 - заготовка; 2 - опоры приспособления.

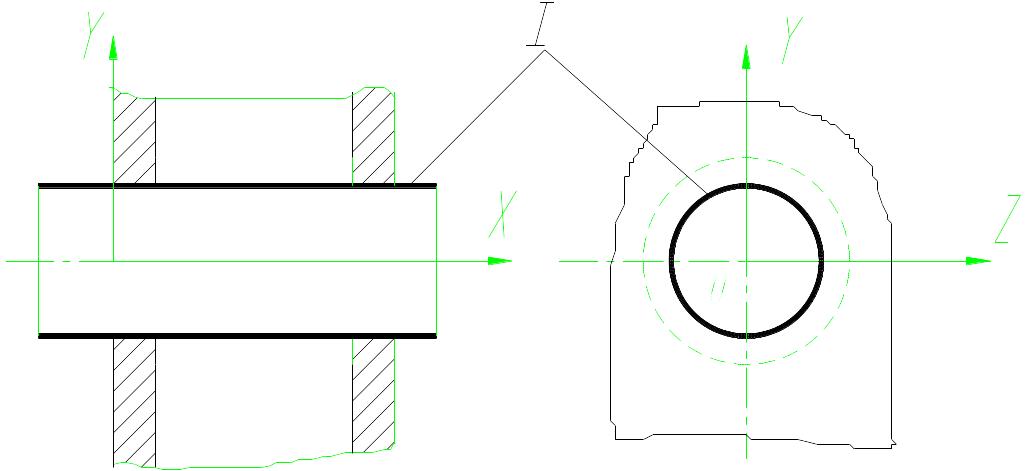

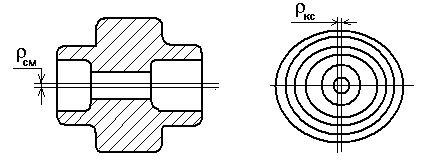

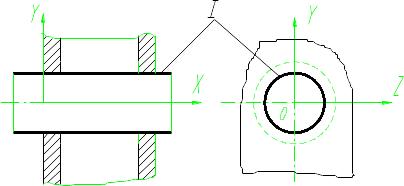

Двойная направляющая база - база, лишающая заготовку или изделие четырех степеней свободы - перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

I - двойная направляющая база детали, лишающая ее перемещений вдоль осей Y и Z и поворотов вокруг осей Y и Z.

Двойная опорная база - база, лишающая заготовку или изделие двух степеней свободы - перемещений вдоль двух координатных осей.

I - двойная опорная база заготовки, лишающая ее перемещений вдоль осей X и Y.

1 - заготовка

2 - элемент приспособления

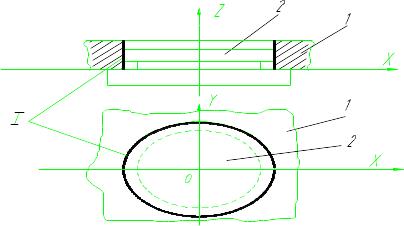

По характеру проявления

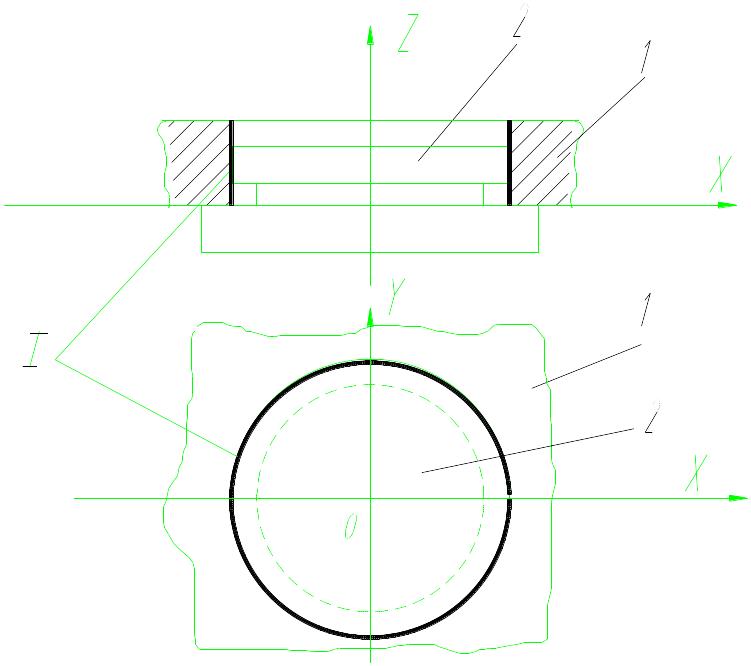

Скрытая база - база заготовки или изделия в виде воображаемой плоскости, оси или точки.

Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

I - установочная явная база заготовки;

II - направляющая скрытая база заготовки;

1 - 6 - опорные точки;

7 - заготовка;

8 - губки самоцентрирующих тисков.

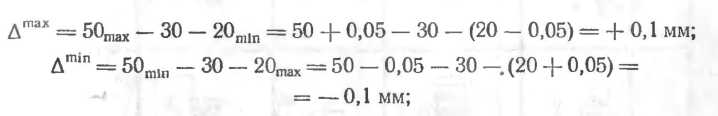

6. Влияние качества поверхности на эксплуатационные свойства деталей машин (зависимости износа от времени, шероховатости поверхности, микротвердости, остаточных напряжений).

Рассмотренные характеристики поверхностного слоя - шероховатость поверхности, структура и наклеп слоя, остаточные напряжения оказывают существенное влияние на такие важные эксплуатационные свойства деталей машин, как износостойкость, статическую, длительную и усталостную прочность, коррозионную стойкость, прочность соединений с натягом.

Шероховатость и волнистость поверхности, структура, фазовый и химические составы поверхностного слоя по-разному влияют на эксплуатационные свойства деталей.

Влияние шероховатости поверхности

Во время начального износа, протекающего в период приработки, происходит изменение размеров и формы неровностей, а также направления обработочных рисок. При этом высота неровностей уменьшается или увеличивается до некоторого оптимального значения, различного для разных условий трения. Задачей конструктора, проектирующего новые машины, является назначение шероховатости трущихся поверхностей, соответствующей ее оптимальному значению, при котором износ и коэффициент трения при данных условиях изнашивания являются наименьшими. Шероховатость и волнистость поверхности для износа не ограничиваются влиянием высоты неровностей и размеров фактической поверхности контакта, а связаны также с шагом и формой неровностей. В период начального износа поверхностей дополнительный зазор в соединении может достигнуть значения допуска на изготовление детали и точность соединения будет полностью нарушена. Вместо требуемого чертежом соединения второго класса точности фактически возникает соединение третьего класса, вместо посадок скольжения появятся ходовые посадки и т. п. Для предотвращения этого необходимо во всех случаях ответственных сопряжений, от которых требуется длительное сохранение установленной конструктором точности, вести обработку деталей при достижении минимальной шероховатости трущихся поверхностей. Высота шероховатости, направление штрихов обработки, форма и шаг неровностей, размеры опорной поверхности и другие геометрические характеристики микрорельефа поверхности оказывают влияние и на другие важные эксплуатационные свойства деталей «машин и приборов, в частности на их контактную жесткость, коррозионную стойкость, отражательную способность, коэффициент теплопередачи, газовую эрозию. В связи с этим необходимо тщательно регламентировать в чертежах основные характеристики шероховатости, а в некоторых случаях и дополнительные характеристики, необходимость которых может быть определена исходя из конкретных особенностей эксплуатации деталей. Вместе с тем чрезвычайно важно осуществлять производственный контроль за выполнением всех требований к шероховатости ответственных поверхностей деталей, установленных чертежом.

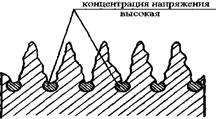

Шероховатость поверхности - технологический концентратор напряжений, снижает прочностные характеристики металла независимо от вида напряженного состояния и температуры нагрева (рис. 3).

Рис.

3. Схема расположения концентраторов

напряжений на дне впадин микропрофиля

шероховатой поверхности

Рис.

3. Схема расположения концентраторов

напряжений на дне впадин микропрофиля

шероховатой поверхности

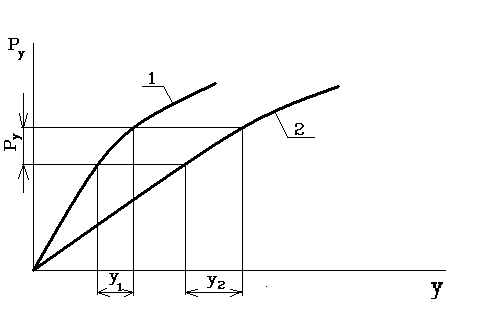

Влияние шероховатости поверхности на износостойкость

В 80% случаев потеря служебных характеристик машин: точности, надежности, мощности, производительности и др. происходит вследствие износа трущихся поверхностей подвижных соединений детали.

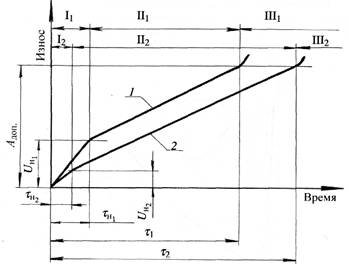

Износ

протекает постоянно, начиная с момента

работы соединения, но происходит

неравномерно (рис. 4). Различают три

периода:

1.Первичный износ

(приработка) сопряженной пары

характеризуется участком I;

2.Нормальный

износ (эксплуатационный), протекающий

пропорционально времени работы соединения

(участок II)

3.Аварийный износ

трущейся пары характеризуется участком

III. Он наступает вследствие нарушения

кинематических и гидродинамических

условий работы соединения.

Рис.

4. Износ поверхностей в зависимости от

времени работы сопряжения

1

- с большими

значениями шероховатости;

2-c

меньшими значениями шероховатости.

Рис.

4. Износ поверхностей в зависимости от

времени работы сопряжения

1

- с большими

значениями шероховатости;

2-c

меньшими значениями шероховатости.

Из рис. 4 видно, что при меньшей исходной шероховатости (кривая 2), уменьшается величина начального износа и время приработки. Раньше начинается эксплуатационный (нормальный) износ, который протекает на участке II с такой же интенсивностью как и при большей шероховатости поверхности, сопрягаемой пары (кривая I). В итоге продолжительность сохранения допустимого эксплуатационного зазора - до аварийного износа, значительно возрастает.

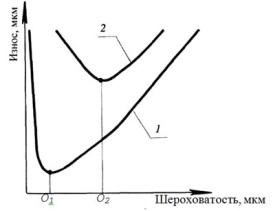

Для повышения износостойкости трущихся деталей путем уменьшения первичного износа целесообразно создавать поверхности скольжения, шероховатость которых соответствует шероховатости поверхностей приработанных деталей. На первичный износ сопряженных деталей влияют форма и высота микронеровностей. Зависимость износа от высоты неровностей показана на рис. Кривая 1 получена при сравнительно легких, а кривая 2 - в тяжелых условиях износа

Рис. 5. Зависимость износа от шероховатости

поверхностей

Рис. 5. Зависимость износа от шероховатости

поверхностей

Из рис. 5 видно, что минимальный износ получается не на самых гладких поверхностях, а при некоторых оптимальных значениях неровностей (точки О1 и О2).

На очень чистых, зеркально гладких поверхностях смазка удерживается плохо, вследствие чего возникает сухое трение, которое сопровождается схватыванием сопряженных деталей и увеличением износа.

Влияние методов обработки на формирование физико-механических свойств поверхностного слоя

При обработке лезвийным инструментом - точении, фрезеровании, строгании и т. п. в зоне обработки доминирует силовой фактор. У стальных деталей в поверхностном слое образуется пластически деформированный слой (наклеп), у которого различают три зоны: 1. Зона резко выраженной деформации - дефектный слой с измельченным зерном, значительными искажениями кристаллической решетки, деформированной структурой, наличием механических повреждений с резким повышением твердости материала. 2. Зона деформации с характерной текстурой: вытянутыми в направлении рабочего движения инструмента зернами; наволакиванием одних зерен на другие. Твердость материала в этой зоне заметно снижается по сравнению с прилегающей к поверхности. 3. Зона перехода от наклепа к исходному материалу.

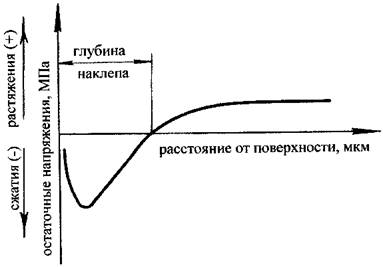

При

доминирующем влиянии силового фактора

в поверхностном слое образуются

напряжения сжатия, уровень и глубина

залегания которых с увеличением глубины

и степени наклепа возрастают (рис. 9).

Это присуще грубым методам обработки.

Рис.

9. Характерная эпюра остаточных напряжений

в поверхностном слое

Рис.

9. Характерная эпюра остаточных напряжений

в поверхностном слое

При получистовой и чистовой обработках с изменением режима и других условий, начинает заметно проявляться тепловой фактор и остаточные напряжения под поверхностью могут менять знак, т. е. быть растягивающими.

При черновой и чистовой обработках стальных заготовок пластическая деформация распространяется на глубину от 50 до 300 мкм; при обдирке-до 1000 мкм.

Влияние остаточных напряжений поверхностного слоя

Влияние остаточных напряжений на износостойкость деталей машин неоднократно изучалось различными исследователями. Во многих случаях результаты этих исследований оказались противоречивыми и вопрос длительное время оставался объяснено различной постановкой задач в указанных исследованиях, разнообразием и несовершенством использованной методики эксперимента и в некоторых случаях различием схем напряженного состояния исследуемых образцов, делающих полученные результаты несопоставимыми. Анализ результатов многочисленных исследований состояния поверхностного слоя и его влияния на износостойкость, проведенных за последние годы, позволяет сделать следующие выводы. При трении деталей в металле поверхностного слоя происходят значительные пластические деформации, вызывающие интенсивный наклеп и большие остаточные напряжения сжатия. В начале процесса трения деталей в их поверхностном слое остаточные напряжения, созданные предшествующей обработкой и являющиеся по свой природе упругими, снимаются под действием протекающих пластических деформаций независимо от их знака. Одновременно в поверхностном слое в результате трения возникают остаточные напряжения сжатия, которые зависят от условий трения и пластических свойств трущихся металлов и не зависят от величины и знака остаточных напряжений, созданных предшествующей обработкой и сохранившихся в поверхностном слое до начала трения. Аналогичные исследования образков, имевших до изнашивания сжимающие остаточные напряжения поверхностного слоя, и образцов, не имевших в поверхностном слое никаких напряжений (образцы после отжига в вакууме), позволили построить график изменения величины и знака остаточных напряжений поверхностного слоя в процессе трения. Это показывает, что в процессе трения в поверхностном слое трущейся детали возникают остаточные напряжения сжатия, не связанные с величиной и знаком остаточных напряжений, имевшихся в поверхностном слое до ее изнашивания. Аналогичный вывод о снятии остаточных напряжений пластической деформацией образца был сделан Г. Бюлером, исследовавшим изменение остаточных напряжений в конструкционной стали при ее пластическом деформировании (растяжении и сжатии). Его исследования показали, что при статическом растяжении и сжатии, созданными удельной нагрузкой 4,9 МПа, остаточные напряжения в образцах из стали, имеющей предел текучести 646—666 МПа, резко снижаются. При удельной нагрузке, превышающей предел текучести, и относительной деформации около 0,2% тангенциальные и осевые остаточные напряжения уменьшаются в 10 —20 раз, т. е. практически снимаются. В процессе трения и изнашивания в металле поверхностного слоя протекает такая интенсивная пластическая деформация, которая не может быть создана никакой механической обработкой. Совершенно естественно, что эта пластическая деформация полностью снимает остаточные напряжения в поверхностном слое, сохранившиеся в нем до изнашивания, поэтому такие напряжения не успевают проявить своего влияния на изнашивание деталей. Результаты экспериментальных исследований показывают, что износостойкость деталей, имеющих остаточные напряжения разных знака и величины, практически одинакова. На основании изложенного можно считать установленным, что остаточные напряжения поверхностного слоя детали, возникающие в процессе ее обработки, не влияют на износостойкость. Этот вывод относится только к остаточным напряжениям поверхностного слоя и нормальным условиям трения-скольжения в режиме окислительного износа. Напряженное состояние всего сечения детали (например, растягивающие внутренние напряжения в стенках втулки, напрессованной на другую деталь, растягивающие внутренние напряжения в упруговыгнутой пластинке или сжимающие напряжения в упруговогнутой пластинке) может оказать свое воздействие на характер и интенсивность износа. Возможным является и влияние напряженного состояния при изнашивании в условиях питтинга, при котором большое значение имеют явления усталости металла. На усталостную прочность деталей оказывают большое воздействие остаточные напряжения. Влияние остаточных напряжений на предел выносливости стали особенно велико, когда разница в прочности стали при растяжении и сжатии большая. Поэтому предел выносливости твердых сталей зависит от величины и знака остаточных напряжений особенно сильно, в то время как у мягких и пластичных сталей эта зависимость проявляется в меньшей степени. Аналогичные соотношения были получены рядом других исследователей. При этом эксперименты проводились при комнатных температурах, поэтому выводы не могут относиться к условиям работы деталей в зоне высоких температур. При нагревании деталей, имеющих в поверхностном слое остаточные напряжения, происходит релаксация напряжений и их влияние на предел выносливости устраняется.

7. Основные понятия и определения. (Производственный процесс, техническая и технологическая подготовка производства, календарное планирование, рабочее место, технологическая и вспомогательная операция, переход, проход, рабочий ход, установ, позиция, вспомогательный ход, прием).

Для превращения предметов природы в полезное изделие служит производственный процесс. Производственный процесс включает в себя этапы, которые проходит предмет природы на пути превращения в изделие. Так, например железная руда добывается в шахтах, транспортируется на металлургические заводы, в процессе плавки превращается в металл, затем поступает на машиностроительные заводы и после различного рода обработки (со снятием и без снятия стружки) превращается в детали. Из деталей при помощи сборки и последующей отделки получается готовое изделие.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

В состав производственного процесса включаются все действия по изготовлению и сборке продукции, контролю ее качества, хранению и применения на всех стадиях изготовления, организации снабжения, обслуживания рабочих мест и участков, управление всеми звеньями производства, а также работы по технической подготовке производства. Рациональная организация производственного процесса невозможна без проведения тщательной технической подготовке производства.

Техническая подготовка производства

Техническая подготовка производства включает в себя следующее:

Конструкторскую подготовку производства (разработка конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделия, запускаемых в производство с оформлением соответствующих спецификаций и др. видов конструкторской документации.

Технологическую подготовку производства, т.е. совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия (или предприятий) к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовки производства относится обеспечение технологичности конструкции изделия, разработка технологических процессов, проектирование и изготовление средств технологического оснащения и контроля, управлении процессом технологической подготовки производства.

Календарное планирование производственного процесса изготовления изделий в установленные сроки, в необходимых объемах выпуска и затратах.

Наиболее ответственной и трудоемкой частью технологической подготовки производства является технологическое проектирование, трудоемкость которого составляет:

30 – 40 % (от общей трудоемкости ТМ) в условиях мелкосерийного производства;

40 – 50 % при серийном производстве;

50 – 60 % при массовом производстве (подготовка более тщательная, усложненная технологическая оснастка, подробнее технологическая документация).

Технологический процесс применительно к машиностроительному производству – часть производственного процесса включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль (т.е. во время технологического процесса происходит качественное изменение состояния объекта производства – материала заготовки, детали, машины.

Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.д.).

В технологический процесс включают и ряд дополнительных действий орудий производства и рабочих: контроль качества, очистка заготовки и изделий, транспортировка и т. д.

Для выполнения технологических процессов должно быть организованно и надлежащим образом оборудовано рабочее место.

Рабочее место – элементарная единица структуры предприятия, где размещаются исполнители работы, обслуживаемое или технологическое оборудование, часть конвейера, на ограниченное время оснастка и предметы труда (т.е. объема цеха, предназначенного для выполнения одним рабочим или группой рабочих, в котором размещено техническое оборудование, инструмент, приспособления, ПТО, стеллаж для хранения заготовок, деталей или сборочных единиц.

ТП изготовления машины или детали обычно делится на несколько частей.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте (ГОСТ 3.1109 – 82).

Примеры: обработка детали и нескольких деталей на станке, штамповка нескольких деталей на прессе, сборка на валик нескольких деталей (зубчатое колесо, втулки, подшипники), шабрение направляющих станины, установка и закрепление двигателя на шасси автомобиля.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяют трудоемкость изготовления изделий и устанавливаются нормы времени и расценка, задается требуемое количество рабочих, оборудования, приспособлений и инструментов; определяется себестоимость обработки; производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

В условиях автоматизированного производства под операцией понимают законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков связанных автоматическими действующими транспортно-загрузочными устройствами.

Кроме технологических операций в состав технологических процессов в ряде случаев (например поточном производстве и особенно при обработки на автоматических линиях и гибких технологических комплексах) включаются вспомогательные операции (транспортные, контрольные, маркировочные, по удалению стружки и т. п.) не изменяющие: размеров, формы, внешнего вида или свойств обрабатываемого изделия, но необходимые для осуществления технологических операций.

Основными технологическими элементами из которых формируются операции являются переходы.

Технологический переход – законченная часть технологической операции, выполняемой над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими без изменения или при автоматическом изменении режимов работы станка.

При этом автоматическое изменение режимов работы станка внутри одного технологического перехода имеет место в период обработки заготовок на станках с программным или адаптивным управлением. В случае использования обычных металлорежущих станков технологические процессы, как правило осуществляются при неизменных режимах их работы.

Например: проточка одной ступени вала; сверление отверстий; фрезерование поверхности; фрезерование набором фрез нескольких поверхностей (комплектом режущих инструментов); многорезцовая обработка.

Сверление отверстий, зенкерование и развертывание – 3 перехода.

К переходам механической обработки деталей относится и такие законченные элементарные части технологического процесса, как установка и закрепление деталей в приспособлении, ее открепление и снятие (вспомогательные переходы).

Элементарный переход – часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочий ход без изменения режима работы станка.

Длина участков поверхности, обрабатываемой с неизменной подачей, и соответствующее ей основное время обработки определяет величину элементарного перехода.

Переходы могут выполняться путем удаления одного или нескольких слоев металла, снимаемых один за другим, одним и тем же инструментом с каждой новой поверхности, или сочетания поверхностей детали.

В этом случае говорят о переходе, выполняемом в один проход или несколько проходов.

Проходом – называется однократное относительное движение режущего инструмента и обрабатываемой детали, в результате которого с поверхности или сочетания поверхностей снимается слой материала (один). Например: шлифование ступени вала в один переход при помощи значительного числа проходов.

Примеры переходов: присоединение шпонки к валу, завертывание гайки при соединении 2-х деталей.

Для термообработки – нагрев детали; закалка ее; очистка.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности предметов труда, но необходимы для выполнения технологического перехода.

Рабочий ход(проход) – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемой изменением формы, размеров, , качества поверхности и свойств заготовки.

Установ – часть технологической операции, выполняемых при неизменном закреплении заготовок или собираемой сборочной единицы.

Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением, относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и соединенных одним целевым назначением.

8. Технологическая характеристика различных типов производства. (Коэффициент закрепления операций, единичное, массовое, серийное производство).

Современное производство подразделяется на следующие типы: единичное, серийное и массовое.

Тип производства (или его серийность) по коэффициенту закрепления операций (ГОСТ 14.004 – 83).

Kз.о = О/Р;

где О– число всех операций, выполняемых или подлежащих выполнению на участке (линии) в течении месяца;

Р – число рабочих мест на участке;

Kз.о – характеризует степень специализации рабочих мест.

Kз.о.<= 1 – массовое производство;

1 <kз.о.<= - крупносерийное производство;

10 <kз.о.<= 20 – среднесерийное производство;

20 <kз.о.<= 40 – мелкосерийное производство;

kз.о. > 40 – единичное производство.

Ориентировочно тип производства определяется по таблице в зависимости массы обрабатываемых деталей и их количества.

Механическая масса обрабатываемой детали (заготовки), кг |

Тип производства |

||||

Единичное |

Мелкосерийное |

Серийное |

Крупносерийное |

Массовое |

|

До 200 |

До 1000 |

1000…5000 |

5000…10000 |

10000…100000 |

Св.100000 |

До 2000 |

20 |

20…500 |

500…1000 |

1000…5000 |

Св. 5000 |

До 30000 |

5 |

5…100 |

100…300 |

300…1000 |

Св. 1000 |

Св. 30000 |

3 |

3…10 |

10…50 |

------- |

------ |

Единичное производство – характеризуется широкой номенклатурой изделий и малым объемом выпуска, количество изделий и размеры операционных партий заготовок исчисляются штуками и десятками штук; на рабочих местах выполняются разнородные технологические операции, повторяющиеся регулярно или неповторяющиеся совсем; используется универсальное точное оборудование, которое расставляется в цехах по технологическим группам (токарные, фрезерные , сверлильные и т.д. участки). Специальные приспособления и инструменты как правило не применяются. Исходные заготовки простейшие (литье в землю, прокат, поковки) с малой точностью, большими припусками и допусками. Требуемая точность достигается методом пробных проходов и промеров с использованием разметки, широко применяются прогонка по месту. Квалификация рабочих очень высокая, т.к. от нее в значительной степени зависит качество продукцию, технологическая документация сокращенная и упрощенная; технологические нормы отсутствуют, применяется опытно-статическое нормирование труда.

Массовое производство – характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в продолжительного времени.

Kз.о.=1 т.к. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. Используются специальные высокопроизводительное оборудование, которое расставляется по поточному принципу (т.е. по ходу технологического процесса) и во многих случаях связано транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а также промежуточными складами – накопителями заготовок. Используются высокопроизводительные многошпиндельные автоматы и полуавтоматы, станки с ЧПУ, обрабатывающие центры. Широко применяются автоматические линии (АЛ) и автоматизированные производственные системы, управляемые ЭВМ.

Применяется высокопроизводительная специальная технологическая оснастка, инструменты из синтетических сверхтвердых материалов (алмазов), фасонные инструменты всех видов.

Широко применяются точные исходные заготовки с минимальными припусками на обработку (литье под давлением, корковое литье, штамповка и прессовка калибров чеканка).

Требуемая точность достигается методами автоматического получения размеров на настроенных станках при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов.

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном. На настроенных станках и автоматах работают операторы (рабочие сравнительно низкой квалификации). Одновременно работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидравлике.

Технологическая документация разрабатывается самым детальным образом, технологические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

Серийное производство – характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимся партиями, и сравнительно большим объемом выпуска.

Различают: мелкосерийное, серийное и крупносерийное производство. Kз.о. зависит от количества изделий в партии или серии.

Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается в настоящее время 75 – 80% всей продукции машиностроения.

Объем выпуска предприятий серийного типа колеблется от десятков и сотен до тысячи регулярно повторяющихся изделий. Используются универсальное и специализированное и частично специальное оборудование (станки с ЧПУ, обрабатывающие центры, гибкая производственная система станков с ЧПУ). Оборудование расставляется по технологическим группам с учетом направления основных грузопотоков цеха по предметно-замкнутым участкам.

Одновременно используются групповые поточные линии и переменно-поточные автоматические. Технологическая оснастка в основном универсальная, однако, во многих случаях (особенно в крупносерийном производстве) создается высокопроизводительная оснастка. Целесообразность ее создания должна быть обоснована экономическим расчетом. Большое распространение находит универсально-сборная, переналаживаемая технологическая оснастка. В качестве заготовок используется горячекатаный и холоднокатаный прокат, литье в землю, под давлением, точное литье, поковки и точные штамповки.

Требуемая точность достигается как методами автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки. Средняя квалификация рабочих выше чем в массовом производстве, но ниже чем в единичном.

В зависимости от объема выпуска и особенностей изделия обеспечивается полная взаимозаменяемость, неполная, групповая, в ряде случаев используется компенсация размеров пригонка по месту.

Технологическая документация и техническое нормирование подробно разрабатывается для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации.

9. Машина как объект производства. Качество машин (Технический уровень, производственно-технологические показатели, эксплуатационные показатели, технологическая преемственность, точность).

Объектами производства машиностроительной промышленности являются различные машины.

Машина – это механизм или сочетание механизмов, осуществляющих целесообразное движение для преобразования энергии или производства работ. Различают два класса машин: машины – двигатели (с помощью которых один вид энергии преобразовывается в другой) и рабочие машины (с помощью которых происходит изменение формы, свойств и положение объекта труда).

Каждая машина создается для удовлетворения потребностей человека, которая находит отражение в служебном назначении машины. Для того чтобы выпускаемая заводом машина выполняла свое служебное назначение, раньше чем приступить к ее созданию, необходимо его выявить и четко сформулировать.

Под служебным назначением машины понимается максимально уточненная и четко сформулированная задача, для решения которой предназначена машина. Предположим, что необходимо обработать ступенчатые валики средних размеров диаметром d = 35…60 мм, длиной L = 150…600 мм из стали 45. Поставленная задача недостаточно уточняет и четко формулирует служебное назначение требуемого станка, в результате чего может быть сконструирован и построен станок, который не сможет обеспечивать экономичное изготовление валиков требуемого качества.

Более уточненная формулировка: станок должен обеспечивать обработку ступенчатых валиков диаметром d = 35…60 мм, длиной L = 150…600 мм из стали 45. Валик должен обладать точностью диаметральных размеров не ниже IT9 (h9), отклонение линейных размеров должны быть не более 0,1 мм, погрешности формы не должны выходить за пределы допусков на размеры, шероховатость поверхности не ниже Rz 40. Производительность станка не менее 150 валиков в смену (d = 45 мм, L = 300 мм).

Однако и приведенная формулировка недостаточно развернута, чтобы создать и выпустить станок, отвечающий своему служебному назначению. Ее необходимо дополнить такими данными, как характер и точность заготовок, которые должны поступать на станок, материал режущего инструмента, необходимость или отсутствие необходимости обработки полученных поверхностей на валиках и т.д. В ряде случаев необходимо указать те условия , в которых должна работать машина: например, возможные колебания температуры, влажности и т.д.

КАЧЕСТВО МАШИНЫ

Для того чтобы машина экономично выполняла служебное назначение, она должна обладать необходимым для этого качеством. В соответствии с ГОСТ 15467-85 под качеством продукции понимается совокупность свойств, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением.

В современных условиях качество продукции охватывает не только потребительские, но и технологические свойства, художественные особенности, надежность, уровень стандартизации и унификации деталей и узлов.

Под качеством машины понимают совокупность ее свойств, обуславливающих способность выполнять свое служебное назначение. К показателям качества машины относят те, которые характеризуют меру полезности машины, т.е. ее способность удовлетворять потребности людей в соответствии со своим назначением. К ним относятся:

качество продукции производимой машиной;

производительность;

надежность;

долговечность (физическая и моральная);

безопасность работы;

удобство управления;

уровень шума;

КПД;

степень механизации и автоматизации;

техническая эстетичность и т.п.

Проектирование машины, ее изготовление, эксплуатация, техническое обслуживание и ремонт связано с конкретными затратами труда и материалов, энергии, технических средств. Все затраты образуют стоимостное свойство машины – ее экономичность.

![]()

![]() ,

,

где:

![]() —

затраты на проектирование;

—

затраты на проектирование;

![]() —

затраты на

изготовление

—

затраты на

изготовление

![]() —

затраты на

эксплуатацию;

—

затраты на

эксплуатацию;

![]() —

затраты на техническое

обслуживание;

—

затраты на техническое

обслуживание;

![]() -

затраты на ремонт;

-

затраты на ремонт;

![]() —

количество продукции,

произведенной машиной за ее срок службы.

—

количество продукции,

произведенной машиной за ее срок службы.

Между качеством и экономичностью машины существуют связи, приводящие к влиянию одних на другие. Например:

повышение качества по любому показателю связано с увеличением ее стоимости;

в то же время повышение уровня надежности машины, сокращает затраты на устранение отказов, технического обслуживания и ремонт.

Потребление машиной энергии, топлива, материалов при эксплуатации, в известной мере, характеризующее экономичность машины, во многом зависит от качества ее изготовления и т.п.

Показатели качества отражают степень пригодности, полезности, те блага, которые извлекает человек, используя свою машину.

Экономичность – цена этих благ, их стоимость.

Качество машин обеспечивается уровнем проектных решений, от которого зависит техническое совершенство конструкции машины и технологией, определяющей качество сборки и отделки машины.

Экономичность машины зависит от технического совершенства конструкции машины и технологии ее изготовления. Стоимость машины зависит от качества, количества и стоимости материалов, выбранных конструктором в процессе проектирования. Конечные затраты на материалы, входящие в себестоимость, можно определить лишь уровень после осуществления технического процесса ее изготовления.

Уровень унификации и технологичности машины определяет конструктор. Влияние этих факторов на себестоимость машины проявляется не прямым путем, а через технологию ее изготовления. Эти же факторы оказывают влияние на затраты по технологическому обслуживанию и ремонту.

Экономическими показателями являются потребление машиной энергии, потребление машиной топлива, потребление машиной материалов в процессе эксплуатации.

Но вместе с тем, на значение этих показателей влияет качество реализации технологического процесса и т.д. Таким образом, обеспечение качества и экономичность машины в процессе ее создания является общей задачей конструктора и технолога.

Проблема создания качественных и экономичных машин является важнейшей и наиболее сложной. Сложно не только создание конструкции машины, но и обеспечение ее качества и экономичности при конструировании и изготовлении, так как любая машина создается для выполнения процесса, наделенного вероятностными свойствами, а изготовление сопровождается явлениями случайного характера.

Свойства, составляющие качество продукции характеризуется непрерывными или дискретными величинами, называемыми показателями качества продукции. Они могут быть абсолютными, относительными или удельными.

Критерием относительно новой продукции по отношению к старой или базовой является коэффициент уровня качества продукции (основан на сравнении относительных характеристик качества).

Для сопоставления нескольких вариантов применяется интегральный показатель качества, который выбирается на основе теории принятия решений.

Различают три группы качества машины:

Технический уровень машины, определяющий совершенства машины ( мощность, КПД, производительность, экономичность).

Производственно-технологические показатели, фиксирующие эффективность конструктивных решений с точки зрения обеспечения минимальных затрат труда и средств на ее изготовление, эксплуатацию и ремонт.

Эксплуатационные показатели (надежность, эргономические и эстетические характеристики).