- •5. Заключение

- •6. Литература

- •7. Приложения

- •1.Техническое задание.

- •2.Введение.

- •3.Подбор материала

- •3.7 Значение модуля упругости

- •3.8 Коэффициент линейного расширения стали

- •4.Расчетная часть

- •4.1 Расчет основных размеров аппарата

- •4.2 Расчет толщин аппарата

- •4.2.1 Расчетное давление

- •4.2.2 Расчетная температура

- •4.2.3 Расчет толщины стенок эллиптического днища аппарата

- •4.2.4 Расчет толщины стенок эллиптической крышки аппарата

- •4.2.5 Расчет толщины стенок цилиндрических обечаек

- •4.2.6 Расчет толщины стенок рубашки аппарата

- •4.2.7 Определение допускаемых давлений в рубашке и корпусе аппарата

- •4.3 Выбор фланцевого соединения.

- •4.4.2 Предварительный расчет вала

- •4.4.3 Расчет вала мешалки на прочность и виброустойчивость

- •4.6.3 Проверочный расчет шпоночного соединения

- •4.7 Подбор уплотнений.

- •4.8 Опоры и строповые устройства аппарата

- •4.8.1 Опоры

- •4.8.2 Строповые устройства

4.2.4 Расчет толщины стенок эллиптической крышки аппарата

Расчет толщины стенки эллиптической крышки производим по следующей формуле

![]()

![]() -толщина

стенки эллиптической крышки

-толщина

стенки эллиптической крышки

![]()

4.2.5 Расчет толщины стенок цилиндрических обечаек

Расчет цилиндрических обечаек производится при воздействии внутреннего и внешнего давлений, а толщина стенки принимает максимальное из вычисленных значений.

![]()

А) При воздействии внутреннего давления

![]()

![]()

![]() -толщина

стенки цилиндрической обечайки.

-толщина

стенки цилиндрической обечайки.

-прибавка на округление до стандартной толщины листа.

- допускаемое напряжения для выбранного материала c учетом коэффициета сварного шва.

![]()

По результатам расчета толщину стенки цилиндрической обечайки принимают равной

![]()

Б)при воздействии внешнего давления

![]()

![]()

Где

![]() -

определяется по номограмме

-

определяется по номограмме

![]()

![]()

![]()

![]() -

определяется по номограмме Рис 3.3

-

определяется по номограмме Рис 3.3

![]()

![]()

![]()

4.2.6 Расчет толщины стенок рубашки аппарата

Толщины стенок рубашки определяются при воздействии внутреннего давления в рубашке и внешнего давления сжатия

Для рубашки:

![]()

Расчет ведется по аналогичным формулам, что и для корпуса аппарата

А) Расчет цилиндрической части рубашки:

![]()

![]() =1500мм

– диаметр рубашки.

=1500мм

– диаметр рубашки.

![]()

![]()

![]()

Где - определяется по номограмме

![]()

![]()

![]()

- определяется по номограмме Рис 3.3

![]()

![]()

![]()

Б) Расчет эллиптической части рубашки

![]()

![]()

![]()

![]()

![]()

4.2.7 Определение допускаемых давлений в рубашке и корпусе аппарата

А) Допускаемое давление в корпусе

Допускаемое давление в корпусе аппарата определяется на основе условий прочности оболочки, днища и крышки аппарата.

![]()

![]() -

допускаемое внутреннее давление для

эллиптической крышки

-

допускаемое внутреннее давление для

эллиптической крышки

![]() -

допускаемое внутреннее давление для

цилиндрической обечайки

-

допускаемое внутреннее давление для

цилиндрической обечайки

![]() -

допускаемое внутреннее давление для

днища.

-

допускаемое внутреннее давление для

днища.

-Для крышки

![]()

-Для цилиндрической обечайки

![]()

-Для эллиптического днища

![]()

Б) Допускаемое давление в рубашке

Допускаемое давление в рубашке определяется на основе условия прочности и жесткости стенок корпуса аппарата и на основе условия прочности стенок рубашки.

![]()

-Допускаемое внешнее давление для цилиндрической обечайки корпуса

![]() -

допускаемое внешнее давление из условия

прочности цилиндрической обечайки

корпуса.

-

допускаемое внешнее давление из условия

прочности цилиндрической обечайки

корпуса.

![]()

![]() -

допускаемое внешнее давление по условию

устойчивости цилиндрической обечайки

корпуса.

-

допускаемое внешнее давление по условию

устойчивости цилиндрической обечайки

корпуса.

-Допускаемое внешнее давление для днища аппарата.

![]() -допускаемое

внешнее давление из условия прочности

эллиптического днища.

-допускаемое

внешнее давление из условия прочности

эллиптического днища.

![]()

![]()

![]()

![]() -допускаемое

внешнее давление по условию устойчивости

эллиптического днища.

-допускаемое

внешнее давление по условию устойчивости

эллиптического днища.

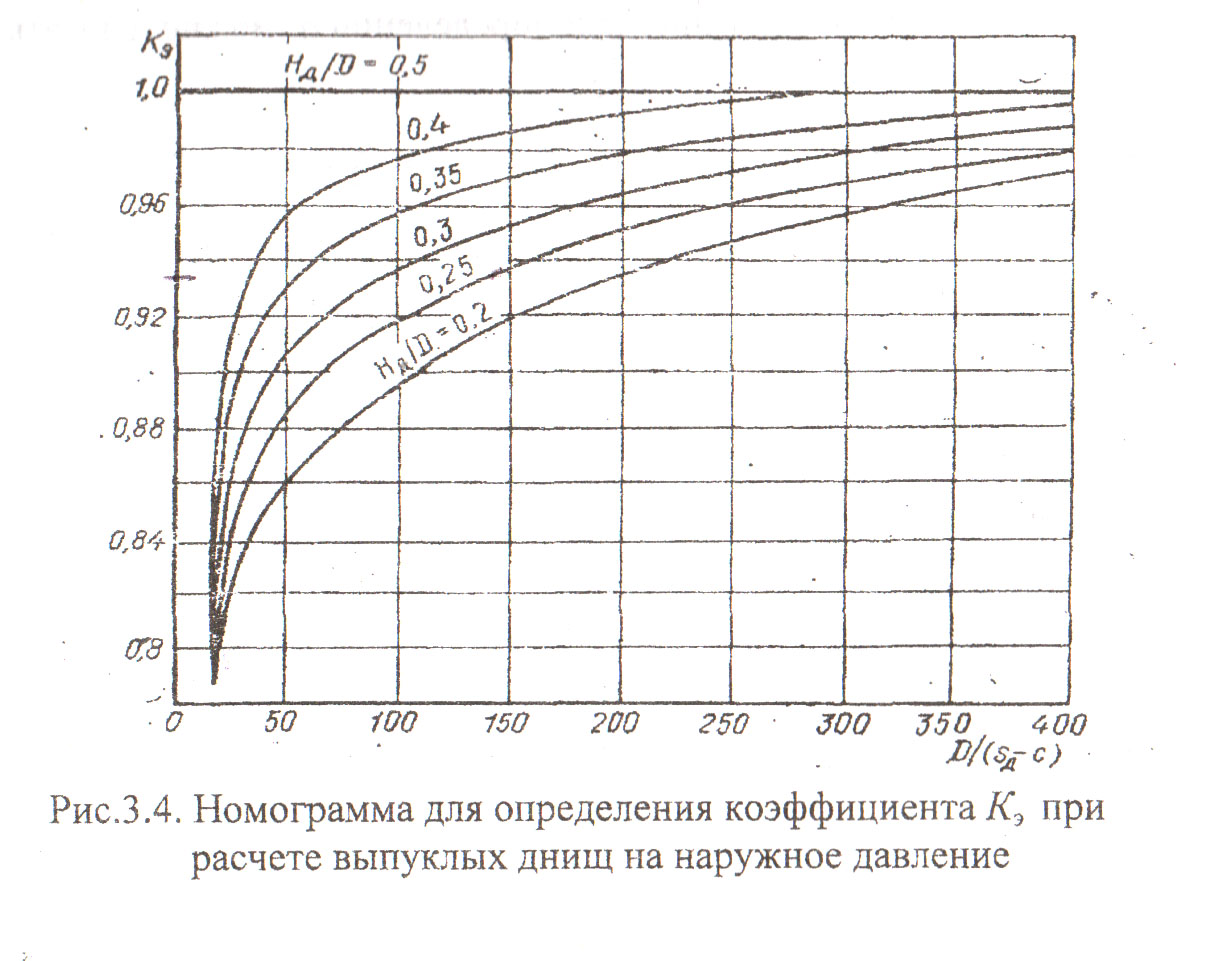

![]() -

определяется по монограмме 3.4

-

определяется по монограмме 3.4

![]()

![]()

Кэ-0,97

-Допускаемое внутреннее давление из условия прочности цилиндрической обечайки рубашки.

![]()

-Допускаемое внутреннее давление из условия прочности эллиптическое днища рубашки.

![]()

![]()

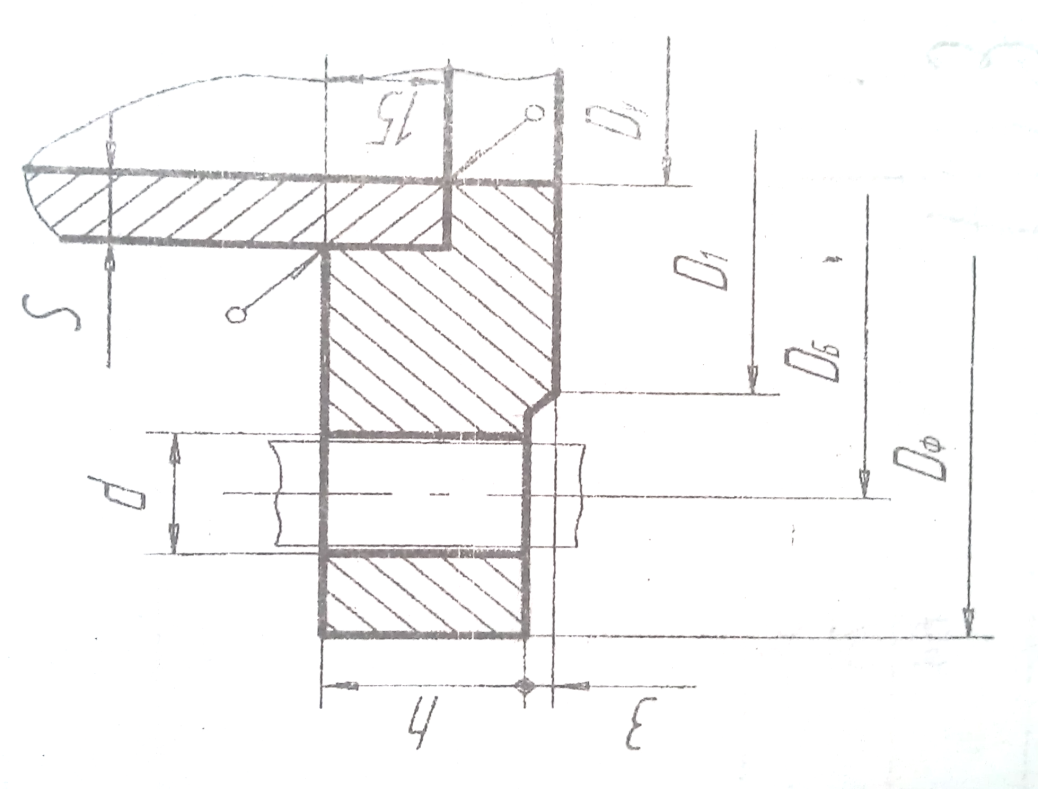

4.3 Выбор фланцевого соединения.

Фланцы подбираются по условному диаметру Dу=Dа=1800 и условному давлению Pᵤ=0,8<Pу=1,0МПа.

Dу мм |

Pу МПа |

Dф мм |

Dб мм |

D1 мм |

s мм |

H мм |

d мм |

Число отверстий |

1400 |

0,6 |

1530 |

1490 |

1446 |

10 |

50 |

23 |

52 |

Диаметр отверстия d=23, болт M20

Уплотнение типа выступ-впадина при 0.6МПа≤Pa≤1.6МПа

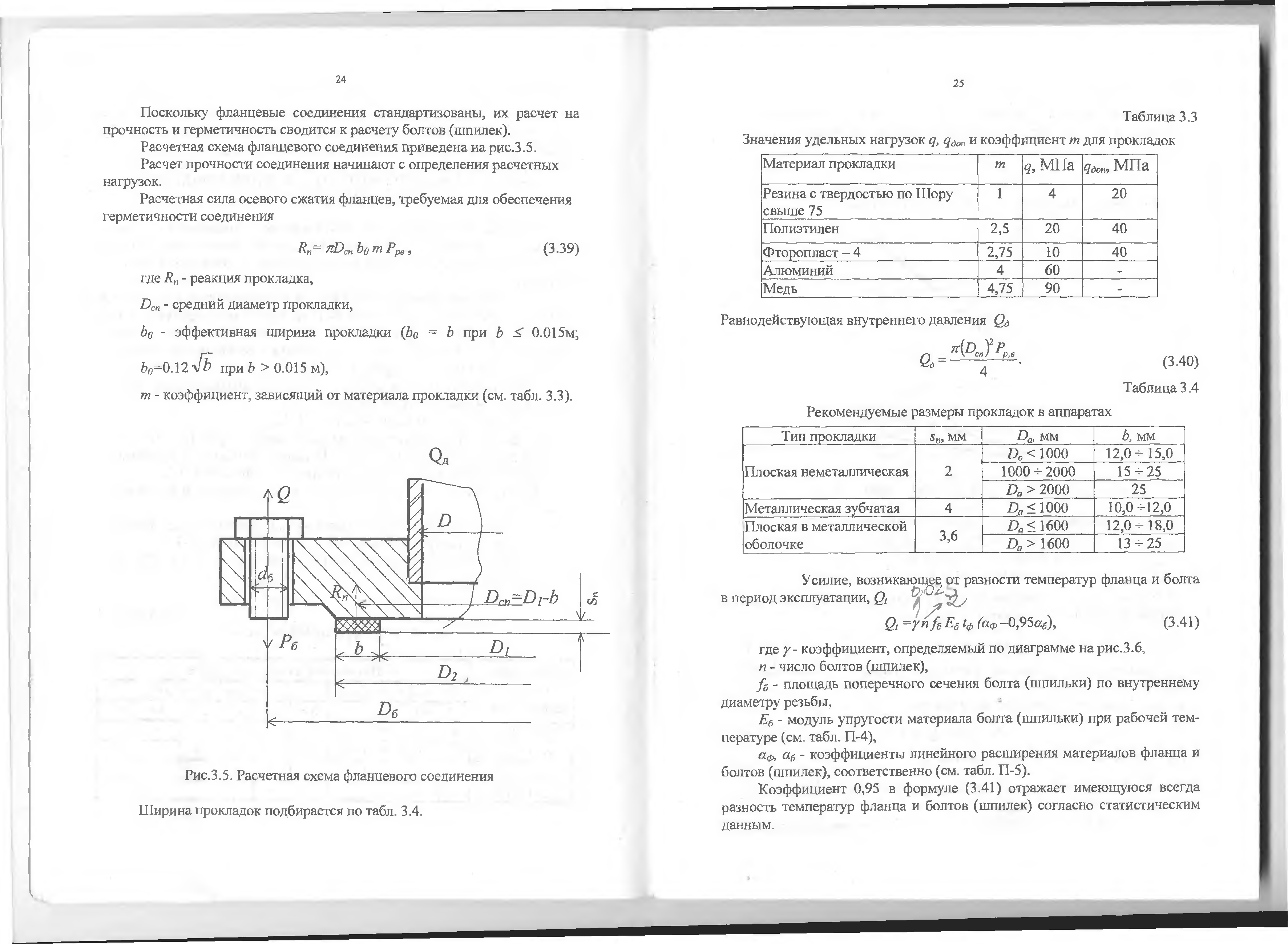

Поскольку фланцевые соединения стандартизированы, их расчет на прочность сводится к расчету болтов(шпилек).

4.3.1 Расчетная сила осевого сжатия фланцев

![]()

![]() -

реакция прокладки,

-

реакция прокладки,

![]() -

средний диаметр прокладки,

-

средний диаметр прокладки,

![]() -

эффективная ширина прокладки(

-

эффективная ширина прокладки(![]() )

)

![]() -

коэффициент, зависящий от материала

прокладки.

-

коэффициент, зависящий от материала

прокладки.

Прокладку возьмем плоскую неметаллическую (фторопласт-4):

![]() (таб.3.4)

(таб.3.4)

![]() -толщина

прокладки (таб.3.4)

-толщина

прокладки (таб.3.4)

![]()

m=2.75 – коэффициент, зависящий от материала прокладки (таб. 3.3)

![]()

![]()

![]()

![]()

4.3.2 Равнодействующая внутреннего давления Qд

![]()

4.3.3 Усилие, возникающее от разности температур фланца и болта в период эксплуатации, Qt

![]()

![]() =0.04

– коэффициент, определяемый по диаграмме

(Рис. 3.6).

=0.04

– коэффициент, определяемый по диаграмме

(Рис. 3.6).

n=52 – число болтов (Болты М20 – примечание к таб. П-9)

![]() -площадь

поперечного сечения болта(шпильки) по

внутреннему диаметру резьбы.

-площадь

поперечного сечения болта(шпильки) по

внутреннему диаметру резьбы.

![]()

![]() =23мм

=23мм

![]()

![]()

![]() (подбор

материала)

(подбор

материала)

![]()

4.3.4 Расчетное осевое усилие для болтов

![]()

![]() -усилие,

действующее на болты при предварительном

сжатии прокладки

-усилие,

действующее на болты при предварительном

сжатии прокладки

![]()

![]() =10МПа

– удельная нагрузка на прокладку (таб.

3,3)

=10МПа

– удельная нагрузка на прокладку (таб.

3,3)

![]()

![]() -усилие

затяжки болтов при монтаже

-усилие

затяжки болтов при монтаже

![]()

![]() -

отношение допускаемых напряжений для

материалов болтов.

-

отношение допускаемых напряжений для

материалов болтов.

![]()

![]() -коэффициент

жесткости фланцевого соединения.

-коэффициент

жесткости фланцевого соединения.

![]()

![]() -

предельное усилие в болтовом соединении

в процессе эксплуатации

-

предельное усилие в болтовом соединении

в процессе эксплуатации

![]()

![]()

![]()

4.3.5 Проверка на прочность болтов по условию

![]()

![]() =139МПа-допускаемое

напряжение для материала болтов.

=139МПа-допускаемое

напряжение для материала болтов.

![]() условие прочности выполняется.

условие прочности выполняется.

4.3.6 Проверка прокладки на прочность

![]()

![]() -

расчетное давление на прокладку при

монтаже

-

расчетное давление на прокладку при

монтаже

![]() =40МПа

– допускаемое давление(удельная

нагрузка) для прокладки (таб. 3.3)

=40МПа

– допускаемое давление(удельная

нагрузка) для прокладки (таб. 3.3)

![]() условие прочности выполняется.

условие прочности выполняется.

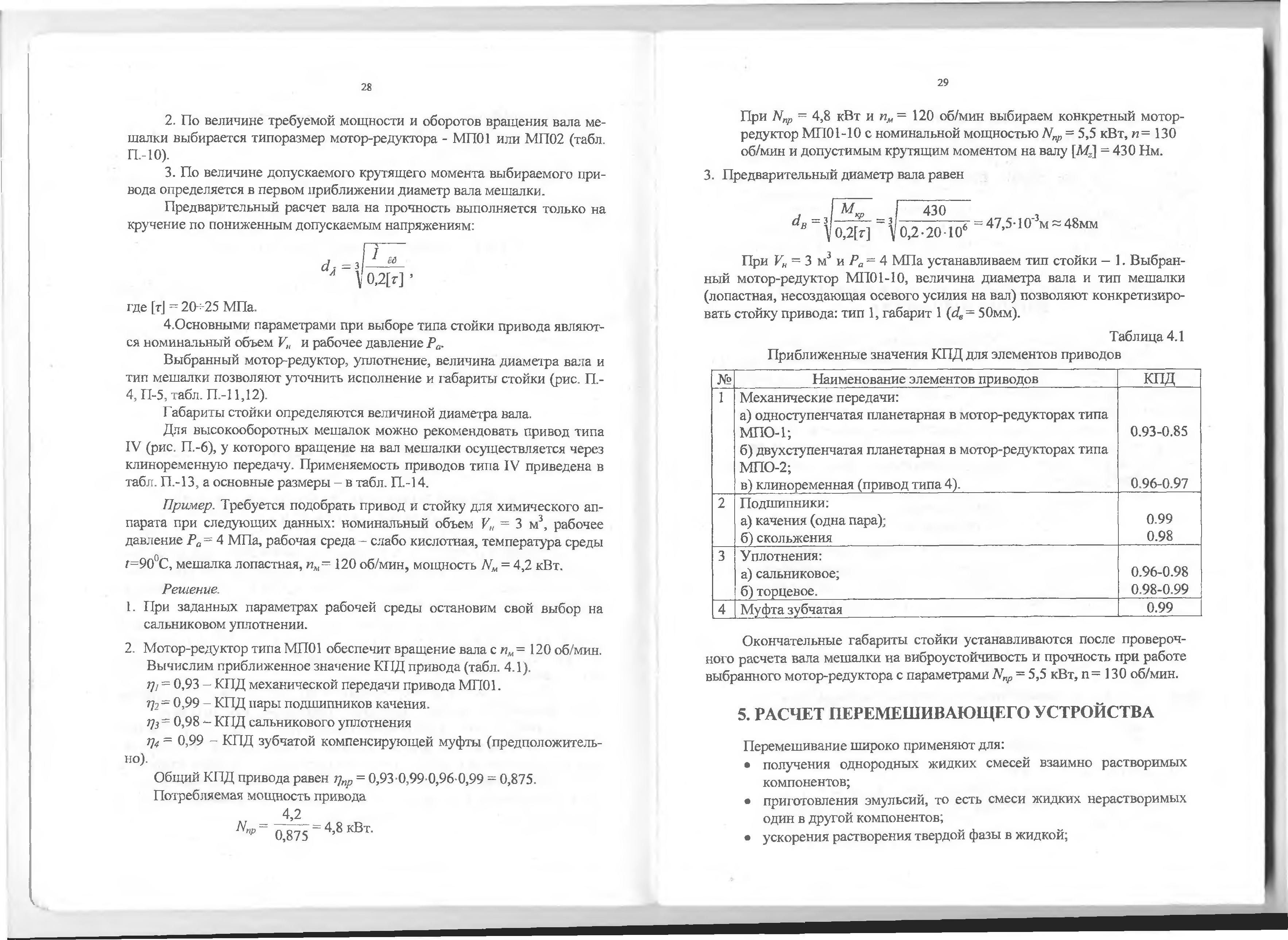

4.4 Подбор мотор-редуктора и стойки привода аппарата.

Перемешивающее устройство химического аппарата состоит из привода, вала и мешалки. Привод химического аппарата включает электродвигатель(источник энергии), механическую передачу(редуктор, ременную передачу и др.) и опорную стойку для крепления.

4.4.1 Подбор привода

Номинальный объем аппарата Va=5,0![]() ,

рабочее давление Pa=0,6МПа,

среда-нейтральная, температура среды

t=100C˚, мешалка рамная,

,

рабочее давление Pa=0,6МПа,

среда-нейтральная, температура среды

t=100C˚, мешалка рамная,

![]() Nм=1,2кВт.

Nм=1,2кВт.

-Уплотнение выбираем сальниковое (таб.П-10)

-Вычислим приближенное значение КПД привода

![]() -

КПД механической передачи привода МП02

-

КПД механической передачи привода МП02

![]() -

КПД пары подшипников качения

-

КПД пары подшипников качения

![]() -

КПД сальниковое уплотнение

-

КПД сальниковое уплотнение

![]() -

КПД зубчатой компенсирующей муфты

-

КПД зубчатой компенсирующей муфты

Общий КПД привода равен

![]()

Потребляемая мощность привода

![]()

![]() и

n=17об/мин

и

n=17об/мин

Следовательно, привод выбираем типа 1.

Из таблицы П-11 следует габарит привода №02

Максимальный крутящий момент с учетом пусковой нагрузки:

![]() =2

– коэффициент динамичности нагрузки(т.к.

мешалка рамная)

=2

– коэффициент динамичности нагрузки(т.к.

мешалка рамная)

N=3.0кВт – номинальная мощность двигателя привода.

![]()