- •Техническое задание

- •1.Введение

- •2.Выбор материалов

- •3.2.3.Расчет толщины корпуса аппарата

- •3.2.4.Расчет толщины эллиптического днища

- •3.3.Подбор фланцев аппарата

- •Подбор мотор-редуктора и стойки привода аппарата

- •Подбор мешалки

- •Расчет вала Расчет вала на виброустойчивость

- •Расчет вала на прочность

- •Подбор муфты.

- •Подбор строповых устройств аппарата

- •4. Заключение

- •5. Литература

Подбор мотор-редуктора и стойки привода аппарата

Привод химического аппарата включает электродвигатель, механическую передачу (редуктор) и опорную стойку для крепления. В зависимости от физико-химических свойств среды, давления и температуры выбирается уплотнение – сальниковое или торцевое. Для данных условий (нетоксичная, взрыво- и пожаробезопасная среда, относительно низкая температура) выбирается сальниковое уплотнение с хлопчатобумажной набивкой. По величине требуемой мощности и оборотов вращения вала мешалки выбирается тип и размер мотор – редуктора – МПО2-10 (см. табл. П-15 [1]) по величине допускаемого крутящего момента выбираемого привода определяем в первом приближении диаметр вала мешалки

1 Уплотнение сальниковое

2 Мотор редуктор типа МПО2-10

Номинальный объем

аппарата Va=1,6![]() ,

рабочее давление Pa=0,35МПа,

, температура среды t=100C˚, мешалка

турбинно-закрытая,

,

рабочее давление Pa=0,35МПа,

, температура среды t=100C˚, мешалка

турбинно-закрытая,

![]() Nм=4,95кВт.

Nм=4,95кВт.

вычислим приближенное значение КПД привода (табл.4.1 [1]):

![]() -

КПД редуктора привода МПО2

-

КПД редуктора привода МПО2

![]() -

КПД пары подшипников качения

-

КПД пары подшипников качения

![]() -

КПД сальникового уплотнения

-

КПД сальникового уплотнения

![]() -

КПД муфты

-

КПД муфты

![]()

потребляемая мощность привода

![]()

при

![]() выбираем

конкретный мотор – редуктор МПО2-10

выбираем

конкретный мотор – редуктор МПО2-10

Максимальный крутящий момент с учетом пусковой нагрузки:

![]() =1.5

– коэффициент динамичности

нагрузки(т.к.мешалка ТО)

=1.5

– коэффициент динамичности

нагрузки(т.к.мешалка ТО)

N=3.0кВт – номинальная мощность двигателя привода.

![]()

4.4.2 Предварительный расчет вала

Предварительный расчет вала на прочность выполняется только на кручение по пониженным допускаемым напряжениям.

![]()

![]()

![]() =1.5.

=1.5.

N=0.10кВт.

![]() =20-25МПа

=20-25МПа

![]()

Следовательно

![]() =39мм

=39мм

Устанавливаем тип стойки – 1. Выбранный мотор - редуктор МП02-10, величина диаметра вала и тип мешалки позволяют конкретизировать стойку привода.

Подбор мешалки

В зависимости от скорости вращения мешалки делят на тихоходные (лопастные, рамные, якорные, и некоторые другие), у которых окружная скорость конца лопастей составляет 1 – 1,5 м/c, и быстроходные (турбинные, пропеллерные и другие), имеющие окружную скорость концов лопастей 8 – 10 м/c.

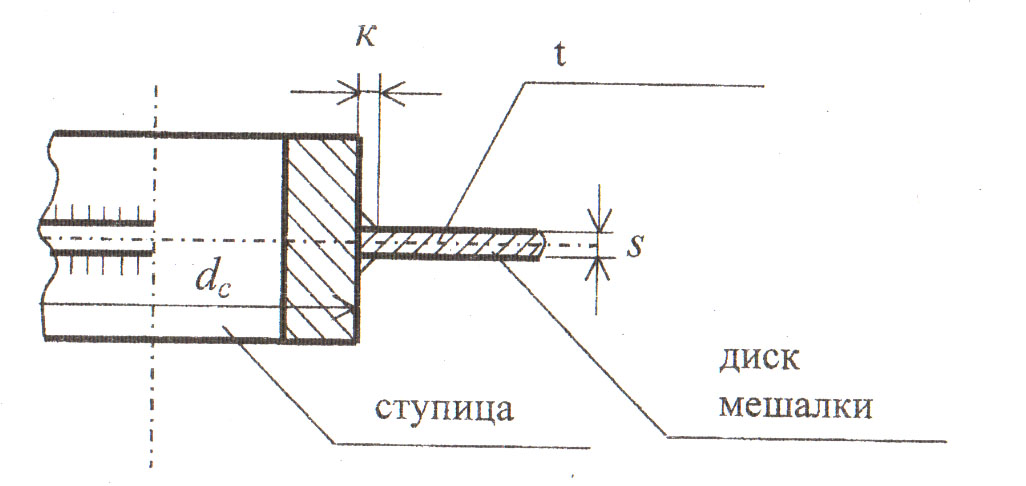

Мешалка Турбинно-закрытая. Основные размеры мешалки (таб. П-21)

Наиболее

нагруженным участком является сварное

соединение диска со ступицей мешалки.

Тавровое соединение выполняется угловыми

швами. Расчетное касательное напряжение

![]() определяется в плоскости биссектрисы

углового шва.

определяется в плоскости биссектрисы

углового шва.

Условие прочности этого соединения имеет вид

![]()

![]() - суммарная площадь

биссектрисы сечения

- суммарная площадь

биссектрисы сечения

![]() - катет сварного

шва.

- катет сварного

шва.

s=4мм(таб.П-21) – толщина мешалки(диска)

![]()

dc=65мм (таб. П-22)

![]() -

допускаемое напряжение среза для

материала швов

-

допускаемое напряжение среза для

материала швов

![]() -

допускаемое касательное напряжение

для материала диска с учетом температуры

среды и коэффициента сварного шва.

-

допускаемое касательное напряжение

для материала диска с учетом температуры

среды и коэффициента сварного шва.

![]()

![]()

![]()

![]()

![]()

Условие выполняется

Расчет вала Расчет вала на виброустойчивость

Для безопасной работы конструкции установлены следующие ограничения, которые являются условием виброустойчивости:

![]()

![]() -

угловая скорость вращения вала мешалки

-

угловая скорость вращения вала мешалки

![]() -

первая критическая угловая скорость

вала, равная частоте собственных

поперечных колебаний вала с установленными

на нём деталями

-

первая критическая угловая скорость

вала, равная частоте собственных

поперечных колебаний вала с установленными

на нём деталями

![]()

![]()

где

![]() -момент

инерции поперечного сечения вала.

-момент

инерции поперечного сечения вала.

![]() -

масса одного метра длины вала мешалки

(для стали

-

масса одного метра длины вала мешалки

(для стали

![]() )

)

![]() -

диаметр вала мешалки (

-

диаметр вала мешалки (![]() )

)

Е-

модуль упругости материала вала при

рабочей температуре (![]() )

)

![]() -

длина вала

-

длина вала

![]() -определяем

по графику на стр. 31[1] 1,7

-определяем

по графику на стр. 31[1] 1,7

![]() -

относительная координата центра мешалки

-

относительная координата центра мешалки

![]()

![]() -

относительная масса мешалки

-

относительная масса мешалки

![]() -масса

мешалки

-масса

мешалки

= 7,76кг по таблице П-17 [1]

- длина вала

По графику на стр.31 [1] рис. 5,1

Найдём :

![]()

Согласно условию виброустойчивости:

![]()

Условие виброустойчивости выполняется.