- •Техническое задание

- •1.Введение

- •2.Выбор материалов

- •3.2.3.Расчет толщины корпуса аппарата

- •3.2.4.Расчет толщины эллиптического днища

- •3.3.Подбор фланцев аппарата

- •Подбор мотор-редуктора и стойки привода аппарата

- •Подбор мешалки

- •Расчет вала Расчет вала на виброустойчивость

- •Расчет вала на прочность

- •Подбор муфты.

- •Подбор строповых устройств аппарата

- •4. Заключение

- •5. Литература

3.2.3.Расчет толщины корпуса аппарата

Расчет толщины корпуса проводится при воздействии внутреннего и внешнего давлений, а толщина стенки принимается максимальной из вычисленных значений.

1. При воздействии внутреннего давления

Так

как гидростатическое давление в нижней

точке аппарата, равное

![]() не превышает на 5% рабочее избыточное

давление, то расчетное внутреннее

давление определяется по формуле

не превышает на 5% рабочее избыточное

давление, то расчетное внутреннее

давление определяется по формуле

![]() ,

где

,

где

![]() - рабочее давление аппарата

- рабочее давление аппарата

![]()

Где,

– толщина стенки цилиндрической обечайки,

![]() -

внутренний диаметр обечайки,

-

внутренний диаметр обечайки,

- прибавка на округление до стандартной толщины листа,

- коэффициент сварного шва,

- поправка на коррозию,

Где

- скорость коррозии (для вполне стойких материалов, =0,1мм/год)

- срок службы аппарата равный 10 годам, получим равное 1мм

- расчётное допускаемое напряжение.

Допускаемое напряжение для выбранного материала корпуса определяется по формуле

![]()

Где

-

поправочный коэффициент, учитывающий

взрыво - и пожароопасность среды в

аппарате, поскольку

![]() среда не взрыво- и не пожароопасная то

коэффициент

будет равен

=1

среда не взрыво- и не пожароопасная то

коэффициент

будет равен

=1

- нормативное допускаемое напряжение. Нормативное допускаемое напряжение стали при различных температурах приведены в [1] табл. П-3.

Нормативное допускаемое напряжение для стали 08Х18Н10Т при температуре в 20 равна =139 МПа

Для максимальной прочности цилиндрической части аппарата сварной шов целесообразнее сделать двусторонним встык сплошным. Тогда коэффициент сварного шва будет равен =1 следовательно расчетное допускаемое давление равняется:

![]()

По ГОСТу толщину стенки аппарата следует назначить 8мм

2. При воздействии внешнего давления

Расчетное наружное давление для корпуса аппарата находящегося под рубашкой находится по формуле

![]() ,

,

Где

![]() -

остаточное давление в рубашке,

-

остаточное давление в рубашке,

![]() -

рабочее давление в рубашке,

-

рабочее давление в рубашке,

![]() -

атмосферное давление в рубашке,

-

атмосферное давление в рубашке,

![]()

По ГОСТу толщину стенки аппарата следует назначить 8мм

![]()

Где

– определяется по номограмме (см. [1] рис.3.3)

Коэффициенты определяются по формулам

- коэффициент запаса прочности (условие обеспечения устойчивости оболочки)

Е

– модуль

упругости, определяемый по таблице П-4.

Модуль упругости для легированной стали

при температуре в 20

![]()

![]()

![]()

Где

![]() - расчетная длина цилиндрической

обечайки, определяемая следующим образом

- расчетная длина цилиндрической

обечайки, определяемая следующим образом

![]()

Где

=![]() =

0.07м

=

0.07м

![]() -

высота отбортовки

-

высота отбортовки

![]()

![]()

![]()

По результатам расчётов толщину стенки цилиндрической обечайки принимают равной

Значит толщину корпуса аппарата принимаем равной 28 мм.

3.2.4.Расчет толщины эллиптического днища

![]()

![]()

![]() =0.9

–для предварительных расчетов

=0.9

–для предварительных расчетов

![]() =2.4

– требуемый запас устойчивости

=2.4

– требуемый запас устойчивости

![]()

![]()

По результатам расчета толщину стенки днища принимают равной

![]()

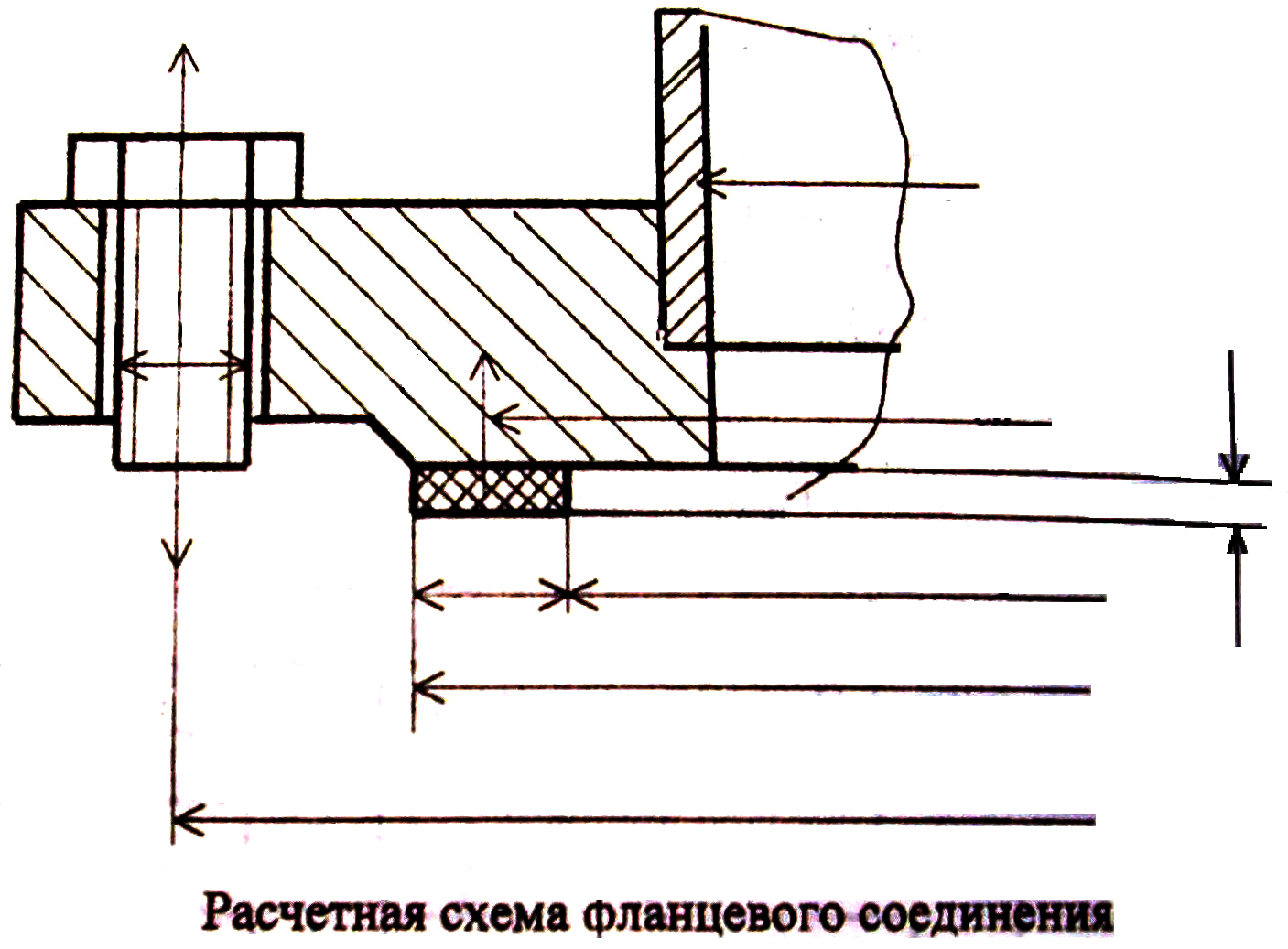

3.3.Подбор фланцев аппарата

Болты разрешается применять при условном давлении до 2,5 МПа и температуре до 300 . Фланцевые соединения крышки с корпусом аппарата представлены двумя типами фланцев: плоские приварные и фланцы приварные встык (фланцы с шейкой). Конструктивные формы уплотнительных поверхностей регламентированы. Уплотнение типа выступ-впадина можно применять при давлении от 0,6 до 1,6 МПа. Следовательно, для нашего аппарата целесообразно назначить плоский приварной фланец (рис. см. ниже) типа выступ-впадина. Размеры фланцев указаны в [1] табл. П-8.

Плоская уплотнительная поверхность (гладкий выступ) применяется при внутреннем давлении Р<=0,6МПа

Расчётная сила осевого сжатия фланцев, требуемая для обеспечения герметичности соединения

![]() =1,233м

=1,233м

![]()

![]() -

реакция прокладки,

-

реакция прокладки,

![]() -

средний диаметр прокладки,

-

средний диаметр прокладки,

![]() -

эффективная ширина прокладки(

-

эффективная ширина прокладки(![]() )

)

![]() -

коэффициент, зависящий от материала

прокладки.

-

коэффициент, зависящий от материала

прокладки.

Прокладку возьмем плоскую неметаллическую (фторопласт-4):

![]() (таб.3.4)

(таб.3.4)

![]() -толщина

прокладки (таб.3.4)

-толщина

прокладки (таб.3.4)

![]() т.к.

т.к.

![]() =15мм≤0.015м

=15мм≤0.015м

m=2.75 – коэффициент, зависящий от материала прокладки (таб. 3.3)

m - Коэффициент, зависящий от материала прокладки который выбирается по табл. 3,3[1]. m – назначим 2,75

![]()

![]()

Усилие, возникающее от разности температур фланца и болта.

![]()

![]() -

число болтов равно 56 (Болты М20 –

примечание к таб. П-9)

-

число болтов равно 56 (Болты М20 –

примечание к таб. П-9)

![]() -

площадь поперечного сечения болта по

внешнему диаметру резьбы, которая может

быть определена по формуле

-

площадь поперечного сечения болта по

внешнему диаметру резьбы, которая может

быть определена по формуле

![]()

![]() -

наружный диаметр резьбы болта

-

наружный диаметр резьбы болта

![]() -

внутренний диаметр резьбы равный 20

мм(ГОСТ 24705-81)

-

внутренний диаметр резьбы равный 20

мм(ГОСТ 24705-81)

![]()

![]() -

модуль упругости материала болта при

рабочей температуре (см. табл. П-4[1]) равно

-

модуль упругости материала болта при

рабочей температуре (см. табл. П-4[1]) равно

![]() МПа

МПа

![]() -

коэффициенты линейного расширения

материалов фланца и болтов,

-

коэффициенты линейного расширения

материалов фланца и болтов,

соответственно (см. табл. П-5[1])равны

![]() ст.

Х18Н10Т равно

ст.

Х18Н10Т равно

![]()

![]() -коэффициент,

определяемый по диаграмме на рис. 3,6 [1]

-коэффициент,

определяемый по диаграмме на рис. 3,6 [1]

=0,04

![]()

Расчётное

осевое усилие для болтов

![]() принимается наибольшим из следующих

трёх значений

принимается наибольшим из следующих

трёх значений

![]()

![]()

Где

![]() -

усилие,

действующие на болты при предварительном

обжатии прокладки

-

усилие,

действующие на болты при предварительном

обжатии прокладки

![]() -

удельная нагрузка на прокладку (см.

табл. 3,3[1]) 10 МПа

-

удельная нагрузка на прокладку (см.

табл. 3,3[1]) 10 МПа

![]()

![]()

Где

![]() –

усилие затяжки болтов при монтаже

–

усилие затяжки болтов при монтаже

![]() -

отношение допускаемых напряжений для

материала болтов (см. табл. П-3 [1]) при

монтаже (при температуре 20

)

и при расчётной температуре

-

отношение допускаемых напряжений для

материала болтов (см. табл. П-3 [1]) при

монтаже (при температуре 20

)

и при расчётной температуре

![]()

![]()

![]() -

коэффициент жёсткости фланцевого

соединения равен 1,3 для соединения с

фторопластовой прокладкой

-

коэффициент жёсткости фланцевого

соединения равен 1,3 для соединения с

фторопластовой прокладкой

![]() -

равнодействующая внутреннего давления.

-

равнодействующая внутреннего давления.

![]()

![]()

![]()

![]()

![]() -предельное

усилие в болтовом соединении в процессе

эксплуатации

-предельное

усилие в болтовом соединении в процессе

эксплуатации

![]()

Выполним проверку на прочность болтов по условию:

![]()

Где

![]() - допускаемое напряжение для материала

болтов при температуре

- допускаемое напряжение для материала

болтов при температуре

Прочность неметаллической прокладки проверяют по формуле:

![]()

Где

![]() – расчётное давление на прокладку при

монтаже,

– расчётное давление на прокладку при

монтаже,

![]() -

допускаемое давление для прокладки

(см. табл. 3,3 [1]), равное 40 МПа

-

допускаемое давление для прокладки

(см. табл. 3,3 [1]), равное 40 МПа