2. Экспериментальные исследования.

2.1 Образцы.

В работе исследовались используемые для создания мощных лазерных диодов двойные гетероструктуры p-AlxGa1-xAs/GaAs1-yPy/n-AlxGa1-xAs. Структуры были выращены в Институте Фердинанда Брауна (Берлин) методом металлоорганической парофазной эпитаксии на легированных кремнием GaAs подложках, ориентированных по (100). Поперечное сечение гетероструктуры с двойным гетеропереходом представлено на (Рис.5).

Образцы имели следующую последовательность слоев. Сначала на подложку наносились слои Al1-xGaAsx n-типа с постепенно меняющейся концентрацией алюминия и различным уровнем легирования кремнием. Далее для создания квантовой ямы размещался слой GaAsyP1-y, причем из-за различия постоянных решетки квантовая яма получилась растянутой на 0,58%. Далее наносились слои Al1-xGaAsx, легированного углеродом, т.е. уже p-типа, разного состава и степени легирования.

p-GaAs

p-Al0.7-0GaAs1-0.3

p-Al0.7GaAs0.3

p-Al0.45GaAs0.55

p-Al0.45GaAs0.55

p-Al0.45GaAs0.55

p-Al0.45GaAs0.55

p-Al0.3-0.45GaAs0.7-0.55

GaAs0.84P0.16

n-Al0.3-0.45GaAs0.7-0.55

n-Al0.45GaAs0.55

n-Al0.45GaAs0.55

n-Al0.45GaAs0.55

n-Al0.45GaAs0.55

n-Al0.45-0.7GaAs0.55-0.3

n-Al0.7GaAs0.3

n-Al0.7GaAs0.3

n-Al0.7-0GaAs0.3-1

n-GaAs

Рис.5. Схематическое представление последовательности слоев в исследованных двойных гетероструктурах p-AlxGa1-xAs/GaAs1-yPy/n-AlxGa1-xAs.

Из пластины выкалывались прямоугольные образцы размерами 0,35 мм × 0,35 мм ×3.0 мм, ориентированные длинной стороной вдоль направления [110]. Затем образцы вклеивались в упругое кольцо обоймы с помощью двухкомпонентной низкотемпературной эпоксидной смолы STYCAST 2850FT c отвердителем № 9, обладающим рабочим временем (жидкое состояние) 45 минут и временем затвердевания 16-24 часа (Т=25 С) или 4-6 часов (Т=45 С), или 1-2часа (Т=65 С).

2 .2

Методика создания сильных анизотропных

деформаций при низких температурах.

.2

Методика создания сильных анизотропных

деформаций при низких температурах.

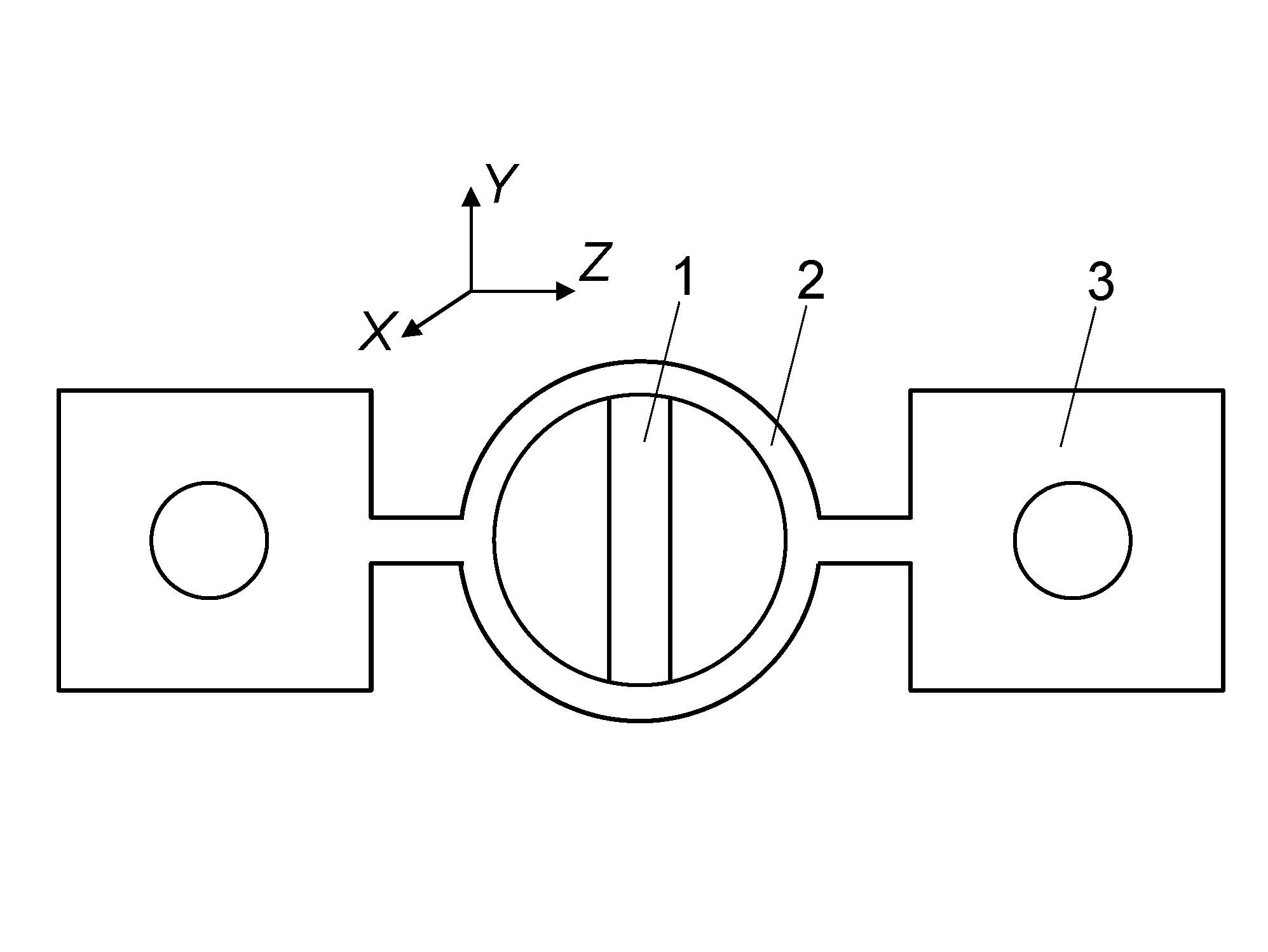

В работе использовалась методика [17],

в которой одноосное сжатие образца

осуществляется в процессе деформирования

системы, представляющей собой упругое

кольцо с жестко закрепленным внутри

него образцом прямоугольной формы

(рис.6). Образец вклеивался в упругое

кольцо с помощью эпоксидной смолы.

Кольцо преобразует растягивающее

усилие, прикладываемое вдоль оси Z,

в сжимающее вдоль оси Y, в результате

чего получается одноосное напряжение

сжатия образца.

работе использовалась методика [17],

в которой одноосное сжатие образца

осуществляется в процессе деформирования

системы, представляющей собой упругое

кольцо с жестко закрепленным внутри

него образцом прямоугольной формы

(рис.6). Образец вклеивался в упругое

кольцо с помощью эпоксидной смолы.

Кольцо преобразует растягивающее

усилие, прикладываемое вдоль оси Z,

в сжимающее вдоль оси Y, в результате

чего получается одноосное напряжение

сжатия образца.

Рис. 6. Система для создания анизотропных деформаций: 1 – образец, 2 – кольцо, 3 - «ушки» для закрепления в растягивающем устройстве.

Применение такого метода для деформации чрезвычайно хрупких образцов на основе GaAs имеет два основных преимущества по сравнению с другими способами:

Вклеивание образца в кольцо с помощью низкотемпературной эпоксидной смолы позволяет обойти требование строгой плоскопараллельности граней образца, к которым прикладывается давление, что значительно упрощает приготовление образцов по сравнению с методом сжатия в наковальнях.

Центральная симметрия нагрузки, передаваемой от кольца к образцу, дает возможность исключить появление нежелательных сдвиговых напряжений, возникающих при возможных отклонениях ориентации образца от оси приложения силы в методе сжатия в наковальнях, и тем самым избежать преждевременного разрушения образца. В нашем случае точность установки образца в кольце, проводимая под микроскопом, составляет 1–2 градуса.

На исследованных ранее в работах [14.15] образцах с характерными размерами 0,45 мм × 0,65 мм ×3.0 мм были достигнуты нагрузки до 3-4 кбар. Дальнейшее увеличение нагрузки было ограничено механической прочностью обоймы.

Однако, согласно рентгенографическим исследованиям [17] деформации образцов разного сечения А и из материалов с разным модулем Юнга ES, соотношение между сжимающей образец FS силой и растягивающей кольцо Fring силой для использовавшихся в настоящей работе колец из сплава 40ХНЮ носят нелинейный характер (Рис.7). Поскольку для GaAs, являющегося материалом подложки, модуль Юнга составляет 85 кН/мм2 [18], то для исследованных ранее образцов AES 2.5 × 104 Н, и они приходятся на ярко выраженный сублинейный участок FS ~ Fring A ( < 1) (Рис.7). В таком случае, появляется возможность при тех же нагрузках на кольце расширить диапазон прикладываемых к образцу давлений, уменьшая их сечение, поскольку P = FS /A ~ Fring A-1 и -1 < 0.

|

Рис.7. Соотношение силы Fs , прикладываемой к образцу, и нагрузки F = Fring, подаваемой на кольцо, для образцов разного сечения (квадратики) и с разными модулями Юнга (кружки) [17]. |

Используя более тонкие образцы с характерными размерами 0,35 мм × 0,35 мм ×3.0 мм, удалось достигнуть нагрузки до 5.1 кбар. Дальнейшее увеличение нагрузки было ограничено механической прочностью самих образцов.

Разрушение образца при Р = 5.1 кбар непосредственно было зафиксировано нами во время исследовании поляризации излучения. При записи одного из многочисленных спектров наблюдалось резкое смещение спектра в область более длинных волн (рис.8), в результате которого максимум излучения оказался вблизи длины волны 753 нм, как и положено в недеформированном образце (рис.4). Это явилось следствием, как стало ясно после разборки прибора и осмотра обоймы с образцом, откалывания примерно четверти образца, примыкающей непосредственно к упругому кольцу.

|

Рис.8. Спектр электролюминесценции, записанный в момент разрушения образца при Р = 5.1 кбар. Т = 77 К. |

Для исследования спектров электролюминесценции при температуре жидкого азота использовался простой криостат с растягивающим устройством [19], в котором величина нагрузки на образец могла плавно изменяться в процессе опыта (рис.9).

Рис. 9. Схематическое изображение азотного криостата с растягивающим устройством [19].

Криостат состоит из пенопластового стакана, на дно которого жидкий азот подается через виниловую трубку, а вывод излучения от образца к фокусирующей линзе и монохроматору производится через специальное окошко, которое выполнено из кусочка трубки из нержавеющей стали с заклеенными прозрачным целлофаном торцами.

Время заливки криостата составляет около 10 минут. Температура контролируется дифференциальной термопарой 1-2, спаи которой находятся в нижней и верхней частях криостата, а работа производится при автоматическом поступлении азота из транспортного дьюара. Через кольцевое виниловое уплотнение криостат механически прижимается к растягивающему устройству, которое передает с помощью двух коаксиальных труб растягивающее усилие F от расположенной вне криостата пружины на обойму с образцом.