2.3 Тонкая очистка

При тонкой очистке должно обеспечиваться минимальное содержание пыли в газе. Пыль, поступающая на тонкую ступень очистки, настолько мелкодисперсна, что для ее улавливания необходимо применять сложные и дорогостоящие аппараты, затрачивать значительное количество энергии и нести другие расходы. В большинстве случаев в процессе тонкой очистки газа активная роль отводится воде для принудительного увлажнения наиболее мелких фракций пыли и их последующего улавливания.

Аппаратами тонкой очистки газа являются электрофильтры, дроссельные группы, дезинтеграторы, тканевые фильтры и трубы Вентури с большим перепадом давления газа. Дисперсность колошниковой пыли, поступающей с газом в аппараты тонкой очистки газа, настолько мала (менее 0,02 мм), что для улавливания ее необходимо затратить значительное количество энергии и использовать для этого разнообразные ее свойства.

Аппараты тонкой очистки газа представляют собой последнюю ступень системы газоочистки, поэтому конечное пылесодержание газа должно быть не выше установленных норм (5—10 мг/м3). Кроме того, доменный газ после них должен быть максимально осушен и охлажден до температуры не выше 35°С.

Электрофильтры (рисунок 7) являются наиболее экономичными и эффективными газоочистителями, предназначенными для тонкой очистки газа. Расход электроэнергии в электрофильтрах в десять раз меньше расхода электроэнергии при очистке газа в дезинтеграторах [1].

Рисунок 7 – Схема электрофильтра

При этом очистка газа более глубокая и пылесодержание газа за электрофильтрами обычно не превышает 10 мг/м3. Существенным преимуществом электрофильтров перед другими газоочистителями является то, что одновременно с очисткой в них происходит и осушка газа. Таким образом исключается необходимость устанавливать за электрофильтрами специальные водоотделители, как это требуется для дезинтеграторов, труб-распылителей, дроссельных групп и др.

Электрофильтр существенно отличается от газоочистителей других типов также методом очистки. Если в большинстве газоочистителей используют свойства смачиваемости и коагуляции частиц пыли, то в электрофильтрах используют свойство пыли приобретать электрический заряд и под действием его выводиться из потока газа.

Дроссельная группа – это комплекс сгруппированных в одном агрегате параллельно расположенных дросселей (рисунок 8) [3]. Дроссельная группа появилась как элемент тракта газоочистки применительно к работе доменных печей с повышенным давлением газа под колошником. Основное значение дроссельной группы – создание повышенного давления газа под колошником доменной печи, которое достигается уменьшением проходного сечения дроссельной группы закрытием части дросселей, то есть в газовый тракт искусственно вводится сопротивление проходу газа, что вызывает его подпор на колошнике доменной печи.

Р

1- фланцы; 2 - три патрубка диаметром 750-1000 мм; 3 - патрубок; 4 - кольцевая труба; 5 - поворотные диски; 6 - патрубок диаметром 400 мм; 7 - форсунки; 8 - электродвигатель; Р - редуктор

Рисунок 8 - Дроссельное устройство

Дроссельное устройство представляет собой два фланца 1, между которыми расположены пять параллельных патрубков разного диаметра, предназначенных для прохода газа. В трех патрубках 2 диметром 750-1000 мм и в патрубке 6 диаметром 400 мм установлены дроссели – поворотные диски 5 с приводом от электродвигателя 8 и редуктора 9; в патрубке 3 дросселя нет. Поворачивая диски на некоторый угол, уменьшают или увеличивают сечение патрубков, по которым проходит газ; уменьшение сечения патрубков ведет к повышению давления газов в печи. Три больших дросселя обеспечивают грубую регулировку давления газа; дроссель патрубка 6, связанный с регулятором, поддерживает постоянное давление газа в доменной печи. Для обеспечения тонкой очистки доменного газа во входную часть патрубков подают воду через форсунки 7 от кольцевой трубы 4. В патрубках дроссельной группы скорость газа достигает 250—300 м/с, в связи с чем они работают как газоочистной аппарат по тому же принципу, что и трубы Вентури, обеспечивая поглощение пыли каплями воды.

Дроссельную группу в большинстве случаев устанавливают горизонтально сразу за скруббером повышенного давления. При этом отверстие для пропуска газа должно быть в нижней части дроссельной группы. Устанавливать дроссельную группу на вертикальном участке газопровода безусловно предпочтительнее.

По принципу работы дезинтеграторы являются центробежными газопромывающими аппаратами (рисунок 9) [1]. Вода для орошения газа подается в рабочее пространство дезинтегратора четырьмя соплами.

1 - вход газа; 2 - несущий диск ротора; 3 - бичевое устройство (статорные корзины); 4 - бичевое устройство (роторные корзины); 5 - лопатки вентиляторной части ротора; 6 - подвод воды; 7 - сетка для дробления воды и рассева ее; 8 - сальниковое уплотнение; 9 - отбойное кольцо сепарированной влаги; 10 - отвод воды

Рисунок 9 - Дезинтегратор

Дезинтегратор снабжен системой бичей, набранных в неподвижные статорные корзины и подвижные роторные, через которые газ просасывается специальной вентиляторной частью ротора. Приводом дезинтегратора производительностью 80000 м3/ч служит электродвигатель мощностью 570 кет и числом оборотов 740 в мин.

Запыленный газ вместе с подаваемой водой, проходя систему подвижных и неподвижных бичей дезинтегратоpa, подвергается многократному механическому перемешиванию, в результате которого происходит, во-первых, дробление подаваемой воды до мельчайших капель, во-вторых, разрушение абсорбированных пылинками газовых оболочек, в-третьих, достигается хороший контакт пылинок и капелек воды, что в совокупности обеспечивает увлажнение пыли, ее коагуляцию, выпадение из газового потока и улавливание вместе с отводящейся из дезинтегратора отработанной водой в последующем каплеуловителе.

Качество очистки доменного газа дезинтегратором не превышает 20 мг/м3, а удельный расход электроэнергии в 10 раз больше по сравнению с расходом электроэнергии в электрофильтрах. Сравнительно низкие технико-экономические показатели работы дезинтеграторов привели к отказу от их использования для очистки доменного газа. Этому процессу способствовал перевод доменных печей на повышенное давление газа.

Механические фильтры – это аппараты, обеспечивающие тонкую очистку газа [3]. По типу фильтрующего элемента подразделяются на фильтры с волокнистым фильтрующим элементом, с тканевым, зернистым, металлокерамическим, керамическим. Типичным примером являются фильтры с тканным фильтрующим элементом: из натуральных и синтетических тканей или металлотканый, выдерживающий температуру до 600 0С.

Рисунок 10 – Схема тканевого фильтра

Регенерация тканевого фильтра осуществляется обратной продувкой сжатым воздухом. Запыленный газ проходит через рукавную ткань, оставляя на ней частички пыли, и очищенным удаляется из фильтра. Пыль оседает в бункер по мере её накопления на ткани. Когда сопротивление ткани существенно возрастает, обратной продувкой воздухом тканевый рукав отчищается от пыли.

Особенностью работы механических фильтров является их весьма низкая производительность, обусловливаемая малой скоростью фильтрации газа через ткань (ниже 1 м/мин).

Скорость фильтрации ограничивается прочностью ткани и дисперсностью пыли. Кроме того, тканевые фильтры из условий прочности ткани обычно работают при температурах газа не выше 180°С, редко до 400°С. Для исключения налипания влажной пыли на фильтрующую ткань, что практически исключает ее регенерацию (очистку от уловленной пыли), температура поступающего на очистку газа должна быть не ниже 120°С.

Заключение

В данной работе были даны основные характеристики пылегазовым выбросам, осуществляемых в доменном производстве. Было установлено, доменное производство является источником организованных и неорганизованных выбросов. К организованным выбросам относится колошниковый газ, а к неорганизованным – пыль, окись углерода, сернистый газ, окислы азота и другие, формирующиеся фактически с поступления шихтовых материалов в доменный цех. Были рассмотрены основные методы и средства очистки газов доменного производства. Существует 3 метода очистки газов: грубая, полутонкая, тонкая. К средствам грубой очистки относятся радиальные и тангенциальные пылеуловители. К полутонкой относятся скрубберы и трубы Вентури, а к тонкой очистке относятся электрофильтры, дроссельные группы, дезинтеграторы, тканевые фильтры и трубы Вентури.

Список использованной литературы

Наладка и эксплуатация газоочистных сооружений в черной металлургии. Осипенко В. Д. Васильченко Н. М. М.: Металлургия, 983. 144 с.

Е.Ф. Вегман, Б.Н. Жеребин, А. Н. Похвиснев. Металлургия чугуна: Учебник для вузов. 3-е изд., перераб. И доп./Под редакцией Ю.С. Юсфина. – М.: ИКЦ «Академкнига», 2004. - 774 е.: ил.

Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия [Текст]: учебник для вузов/Воскобойников В.Г., Кудрин В.А., Якушев А.М. - 6-изд., перераб и доп. -М.: ИКЦ «Академкнига», 2005 - 768 с: 253 ил.

Сайт «Центральный металлический портал РФ» [Электронный ресурс] – Спб. Режим доступа http://metallicheckiy-portal.ru

Вектор науки ТГУ. № 3(17), 2011

Сайт «Лекции о теплотехники» [Электронный ресурс] – Режим доступа http://stringer46.narod.ru

Приложение А

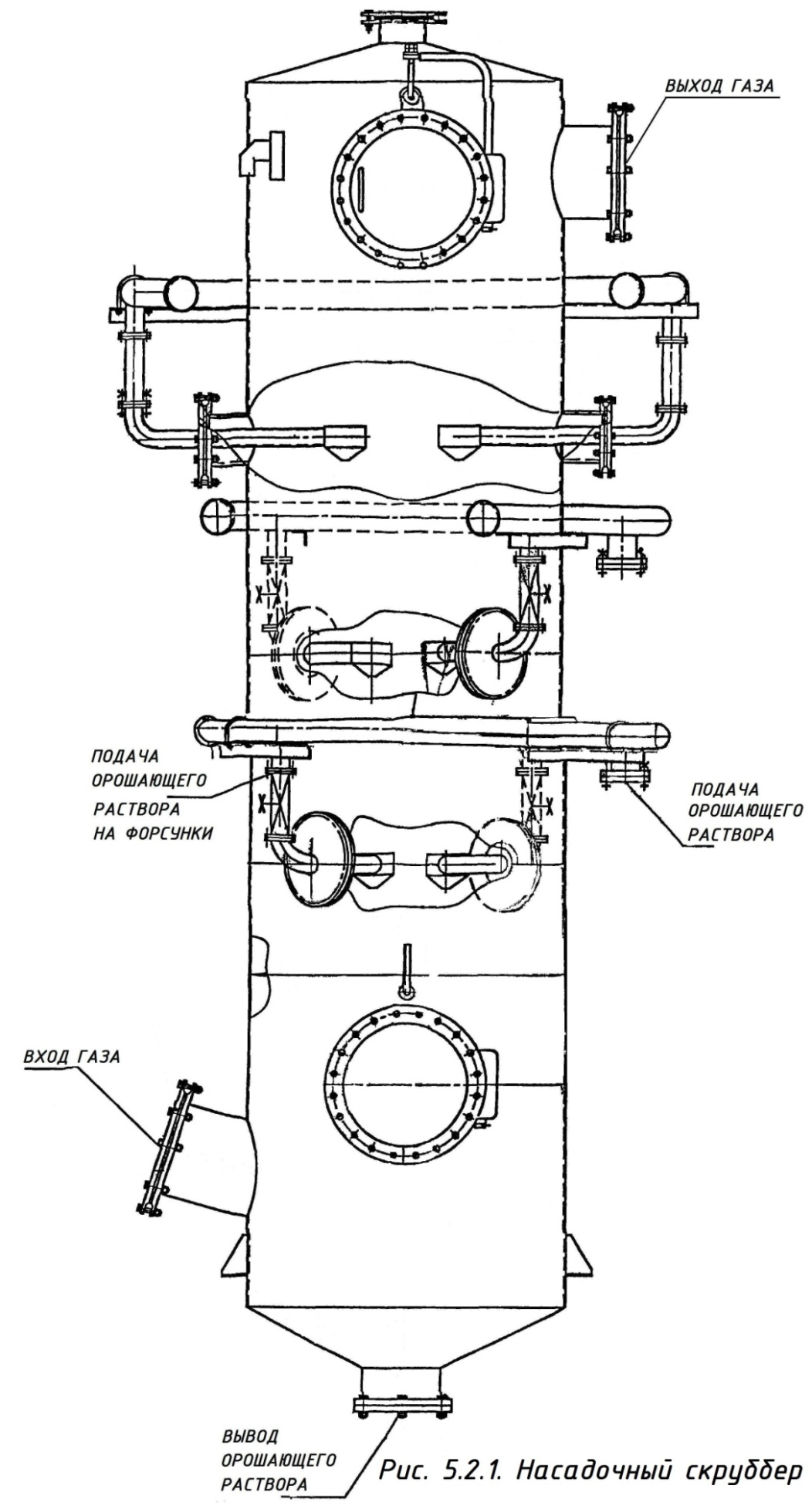

Рисунок А.1. – Насадочный скруббер

1а-1г – ярусы орошения; 2 – подводы воды; 3 – гидрозатор с высотой Н запирающнго столба воды; 4 – клапан; 5 – задвижка; 6 – канал шламовой воды; 7–задвижки; 8–промывка; 9 – люк; 10 – свеча

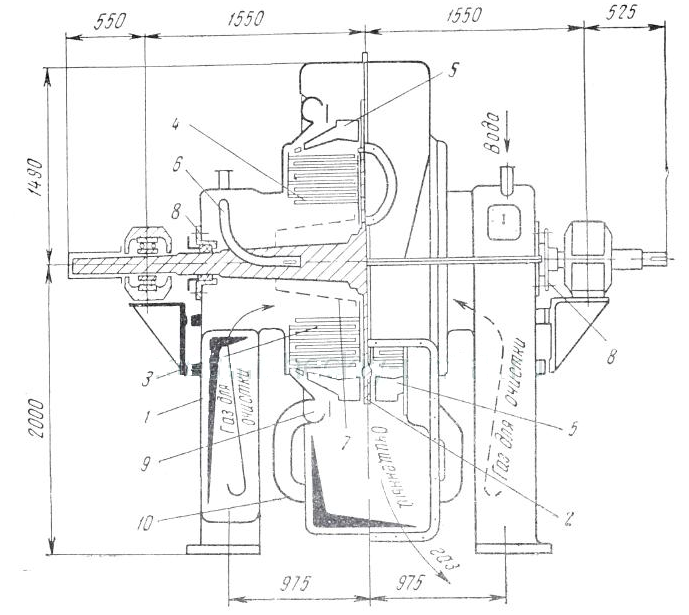

Рисунок А.2. – Скруббер низкого давления

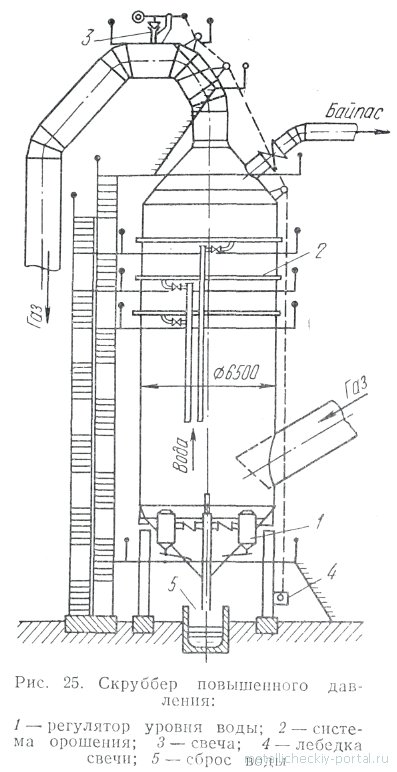

1 – регулятор уровня воды, 2 – система орошения, 3 – свеча, 4 – лебедка свечи; 5 сброс воды

Рисунок А.3. – Скруббер повышенного давления