- •1. Основная номенклатура сосудов и аппаратов для нефтегазохимической промышленности.

- •2. Классификация аппаратуры по эксплуатационным параметрам. Выбор материала для изготовления.

- •3. Требования к расположению и выполнению сварных швов сосудов.

- •4. Общие требования к изготовлению аппаратуры, предъявляемые пб.

- •5. Термический цикл сварки и его основные параметры

- •6. Строение зоны термического влияния сварного соединения.

- •7. Понятие свариваемости сталей. Показатели.

- •8. Холодные и горячие трещины в сварных соединениях.

- •9. Методы и технология транспортировки аппаратуры.

- •10. Габаритность. Методы определения.

- •12. Составные элементы технологического процесса изготовления аппаратуры.

- •12. См. Методичку.

- •13. Принципы выбора размеров заготовок для изготовления корпусов и днищ аппаратов и резервуаров.

- •14.Раскрой цилиндрического корпуса аппарата- метод карт.

- •16.Раскрой цилиндрического корпуса аппарата - метод обечаек.

- •16. Механические и химические способы очистки металла. Области применения и оборудование.

- •17.Основные процессы правки листового и сортового проката.

- •18. Основные виды оборудования для гибки листового и сортового проката. Критерии применения холодной и горячей гибки.

- •19. Классификация механических методов резки проката. Основные виды оборудования.

- •Оборудование для механической резки (по раздатке)

- •20. Термическая резка проката. Классификация и области применения.

- •21. Нормативные требования стандартов к термической обработке сварных сосудов и аппаратов.

5. Термический цикл сварки и его основные параметры

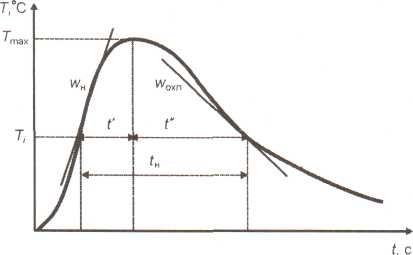

Термический цикл сварки характеризует изменение температурно-временных условий в произвольно взятой точке сварного соединения. Изменение температуры во времени в данной точке сварного соединения представлено на рис.

Основными параметрами термического цикла сварки являются:

максимальная температура нагрева Ттах, °С;

мгновенная скорость нагрева ws и охлаждения w0XЛ °C/c;

длительность пребывания металла выше некоторой температуры Ti - tH, с: при нагреве (t') и при охлаждении (t").Значение температуры T может соответствовать температуре начала интенсивного роста зерна аустенита Тнир или критической температуре А3.

Как видно, термические циклы более энергоемких процессов сварки (например, электрошлаковой) характеризуются меньшими значениями скоростей нагрева и охлаждения металла и длительным временем пребывания его выше температуры Ас3.

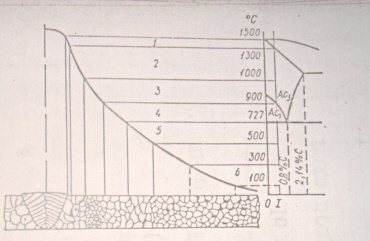

Наибольшее влияние на изменение структуры и свойств соединений из перечисленных параметров термического цикла оказывает максимальная температура нагрева металла в данной точке сварного соединения. В зависимости от величины этого показателя в сварном соединении различают зоны:

сварного соединения, максимальная температура нагрева которой превышает температуру плавления для данной стали;

термического влияния (ЗТВ), нагрев различных участков которой находится в интервале от температуры плавления до 200 °С.

В зависимости от изменения максимальной температуры нагрева определяется протяженность соответствующих участков ЗТВ

Аналогичное влияние на фазовые и структурные превращения в ЗТВ оказывает tH и особенно ее составляющая t'. Чем дольше металл находится в области высоких температур, особенно выше температуры интенсивного роста зерна, тем более полно растворяется карбидная фаза, больше конечный размер зерна аустенита и более однороден его химический состав перед распадом.

Скорость охлаждения w8_5 оказывает основное влияние на процессы распада аустенита при охлаждении. Регулируя w8_5i можно реализовать процесс распада аустенита в той или иной температурной области и за счет этого получить различный фазовый состав и дисперсность структуры. Чем выше скорость охлаждения, тем больше в структуре высокодисперсной ферритно-карбидной смеси, тем выше вероятность образования закалочных структур.

6. Строение зоны термического влияния сварного соединения.

зона сплавления. Наибольшие изменения химического состава, структурных свойств металла. Для перлитных сталей возможна подкалка и снижение пластичности, для аустенитных- появление горячих трещин (возможны холодные трещины, которые могут дальше развиваться по этому участку. Процессы коррозии на данном участке протекают более интенсивно

участок перегрева. Полные структурные превращения. При больших тепловложениях происходит рост зерна аустенита, снижение ударной вязкости. Могут образоваться горячие и холодные трещины. (участок характеризуется крупным зерном и, как следствие неблагоприятной структурой и пониженными характеристиками, особенно по пластичности и сопротивлению хрупкому разрушению)

участок полной перекристаллизации. Для сталей с содержанием С> 0,3% возникают закалочные структуры, резко снижается пластичность участка.

зона частичной перекристаллизации. Для большинства сталей проблем на этом участке нет, для термически упрочненных сталей- разупрочнение.

зона высокотемпературного отпуска. Для аустенитных сталей возникает коррозионное разрушение. Для нержавеющих сталей в диапазоне температур 900-500 С происходит растрескивание соединений в хлоридах. (этот участок опасен для пластически упрочненных сталей- упрочнение снимается (происходит перестройка структуры))

зона низкотемпературного отпуска и механического влияния. За счет старения металла и его наклепа может наблюдаться снижение пластических свойств.