- •1. Основная номенклатура сосудов и аппаратов для нефтегазохимической промышленности.

- •2. Классификация аппаратуры по эксплуатационным параметрам. Выбор материала для изготовления.

- •3. Требования к расположению и выполнению сварных швов сосудов.

- •4. Общие требования к изготовлению аппаратуры, предъявляемые пб.

- •5. Термический цикл сварки и его основные параметры

- •6. Строение зоны термического влияния сварного соединения.

- •7. Понятие свариваемости сталей. Показатели.

- •8. Холодные и горячие трещины в сварных соединениях.

- •9. Методы и технология транспортировки аппаратуры.

- •10. Габаритность. Методы определения.

- •12. Составные элементы технологического процесса изготовления аппаратуры.

- •12. См. Методичку.

- •13. Принципы выбора размеров заготовок для изготовления корпусов и днищ аппаратов и резервуаров.

- •14.Раскрой цилиндрического корпуса аппарата- метод карт.

- •16.Раскрой цилиндрического корпуса аппарата - метод обечаек.

- •16. Механические и химические способы очистки металла. Области применения и оборудование.

- •17.Основные процессы правки листового и сортового проката.

- •18. Основные виды оборудования для гибки листового и сортового проката. Критерии применения холодной и горячей гибки.

- •19. Классификация механических методов резки проката. Основные виды оборудования.

- •Оборудование для механической резки (по раздатке)

- •20. Термическая резка проката. Классификация и области применения.

- •21. Нормативные требования стандартов к термической обработке сварных сосудов и аппаратов.

18. Основные виды оборудования для гибки листового и сортового проката. Критерии применения холодной и горячей гибки.

Гибка – вид обработки давлением при напряжении более предела текучести, проходящий при деформации, исключающей образование трещин.

Холодную гибку листовых элементов толщиной до 50—60 мм для получения цилиндрических и конических поверхностей осуществляют на листогибочных вальцах с валками длиной до 10—13 м. При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивают допустимой величиной создаваемой пластической деформации. Так, если для малоуглеродистых и низколегированных сталей это отношение оказывается меньшим 25, то обычно вальцовку рекомендуют производить в горячем состоянии.

При гибке в вальцах концевой участок листа остается почти плоским. Ширина этого участка при использовании трехвалковых вальцов определяется расстоянием между осями валков и может составлять 150—200 мм и более. В четырехвалковых вальцах несвальцованным остается только участок шириной 1—2s (где s — толщина листа), зажатый между средними валками. Более правильное очертание концевого участка листа может быть получено путем предварительной подгибки кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному радиусу. После подгибки кромок лист устанавливается в гибочные вальцы, выверяется параллельность оси вала и кромки листа, и гибка начинается со средней части листа.

При холодной гибке профильного проката и труб используют роликогибочные машины и трубогибочные станки. При этом иногда возникают трудности, связанные с нарушениями формы поперечного сечения. В этом случае целесообразно использование специальных гибочных станков с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки. Ограничение зоны нагрева со стороны выхода из индуктора достигается охлаждением водой. Узкий деформируемый участок (нагрев до 950—1000° С), заключенный между жесткими холодными частями заготовки, обладает малым сопротивлением пластическим деформациям и повышенной устойчивостью, что предотвращает образование гофр в зоне сжатия.

Горячая гибка толстого листового металла применяется при изготовлении барабанов котлов, сосудов высокого давления, зубчатых колес, барабанов лебедок, подшипников редукторов и т. п.

При больших толщинах гибка осуществляется обычно на прессах. Листовые элементы с поверхностью двоякой кривизны получают на специальных вальцах с валками переменного диаметра, выбивкой или штамповкой.

Максимальный радиус гибки в холодном состоянии – 20-25 толщин.

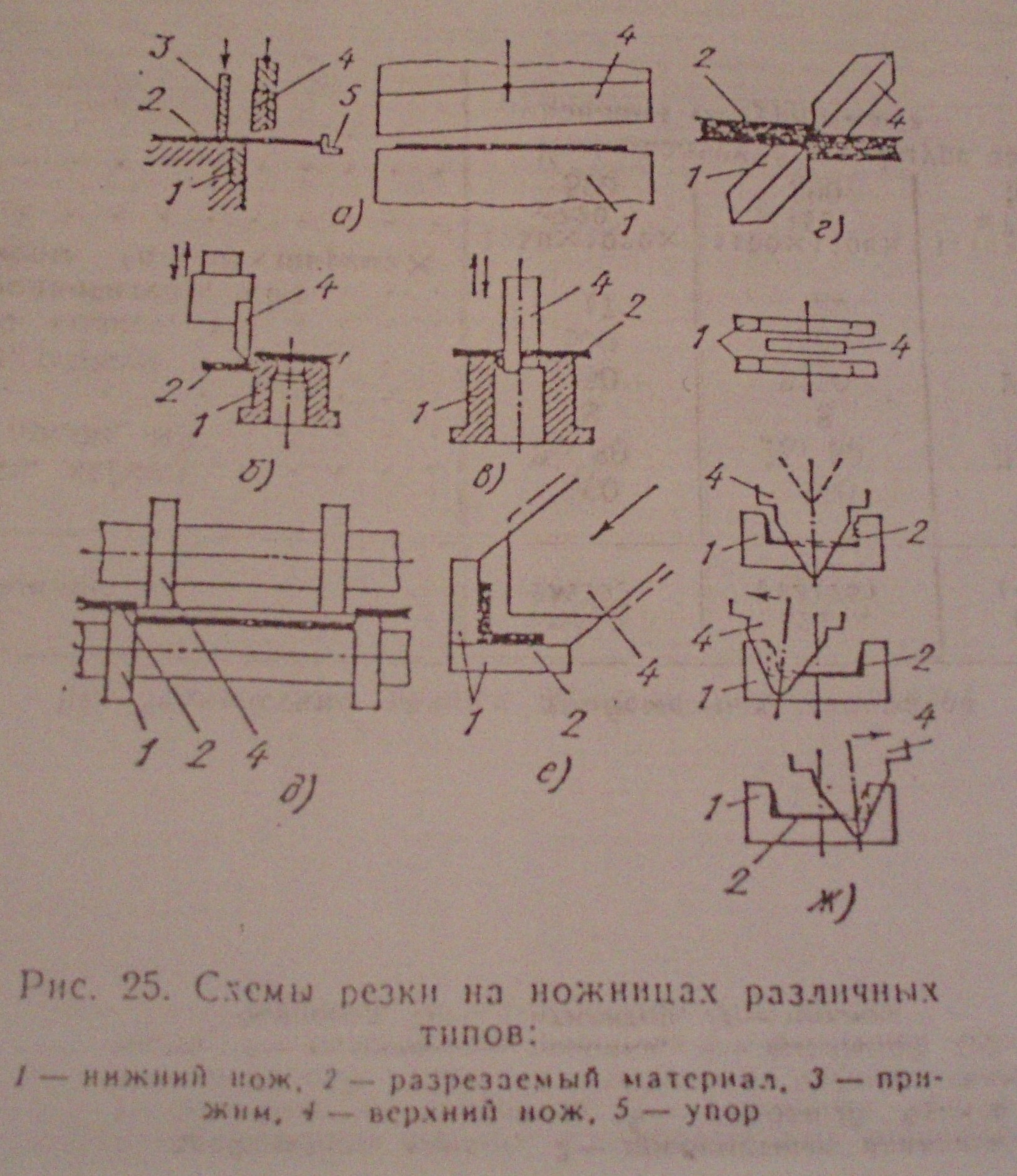

19. Классификация механических методов резки проката. Основные виды оборудования.

а) резка на гильотинных ножницах с наклонным ножом;

Угол наклона не более 5о . Ножницы с наклонными ножами бывают на гидравлическом механическом приводе, максимальная толщина резки 40 мм. Точность операции напрямую зависит от количества ходов ножниц по длине обрезаемой кромки.

б) и в) высечные ножницы;

г) двухдисковые с наклонными ножами;

д) многодисковые ножницы;

е) для резки уголка;

ж) швеллера, двутавра.

При

расчете предельных отклонений размеров

заготовок для изготовления корпусов

аппаратов рулонированной конструкции

необходимо соблюдать точность выполнения

операций резки. Предельные отклонения

гостированы и колеблются от

![]() до

до

![]() в зависимости от толщины и длины реза.

в зависимости от толщины и длины реза.

Для ответственных изделий после механической резки должны быть предусмотрены операции механической обработки кромок для снятия наклепа, который возникает при резке.Гильотинные ножницы выпускаются большим спектром оборудования, в обязательном порядке снабжаются элементами техники безопасности, препятствующих попаданию в зону реза посторонних предметов.