- •5.2 Выбор способа контакта

- •5.3 Выбор мест ввода ультразвуковых волн и схемы сканирования

- •5.4 Выбор технических средств контроля

- •5.5 Разработка метрологического обеспечения средств контроля

- •5.6 Описание мероприятий по технике безопасности и охране труда

- •5.7 Выбор способа регистрации и расшифровка результатов контроля

5 Разработка методики контроля

5.1 Выбор типа ультразвуковых волн

Продольные и поперечные волны применяют обычно для выявления дефектов в толще и вблизи поверхности массивных деталей, толщина которых значительно превосходит длину волны.

Поверхностные волны применяют для обнаружения дефектов, непосредственно выходящих на поверхность или залегающих на глубине не более длины поверхностной волны. Их энергия уменьшается с увеличением глубины и практически достигает нуля на глубине, равной длине волны.

Для выявления подповерхностных дефектов применяют головные волны. Они не следуют изгибам поверхности, подобно поверхностным, а распространяются прямолинейно. В каждой точке поверхности ими порождаются поперечные волны, уходящие под углом, равным третьему критическому. В связи с этим амплитуда головной волны быстро убывает с расстоянием. Основное отличие головных волн от поверхностных с точки зрения практики ультразвукового контроля – это нечувствительность к дефектам на поверхности изделия. Поэтому примером применения головных волн может служить выявление дефектов под валиком шва усиления сварного шва, под антикоррозионной наплавкой, резьбой.

Для контроля заданного изделия выбираем поперечный тип волн [5], которые будут вводиться при помощи наклонного преобразователя. Использование поперечных волн является более предпочтительным в связи с меньшей длиной волны, что повышает чувствительность к дефектам и разрешающую способность контроля. Верхнюю часть шва контролируют однократно отраженным лучом, а нижнюю прямым. При этом используют совмещенный преобразователь.

Направление волн должно быть таким, чтобы обеспечивалось надежное выявление наиболее опасных дефектов (трещин, пор, непроваров).

Определение направлений прозвучивания выбранным типом волн основано на обеспечении полного, 100%-го прозвучивания сечений сварных швов объекта контроля и надежном выявлении опасных дефектов.

5.2 Выбор способа контакта

Контроль изделий часто производят контактным способом. Этим же способом будем производить контроль данного изделия.

При этом способе контакта преобразователь прижимают к поверхности изделия, предварительно смазанной солидолом.

В зависимости от толщины слоя контактной смазки h см в акустическом контроле различают три способ ввода ультразвуковых колебаний (акустического контакта)[21]:

- контактный (h см < );

- щелевой (h см );

- иммерсионный (h см >> ).

В данном случае можно считать шероховатость поверхности объекта контроля приемлемой для обеспечения контактного способа ввода ультразвуковых колебаний через слой контактной смазки.

При контактном способе слой смазки имеет толщину меньше длины волны ультразвука в ней. Этого достигают путем плотного прижатия преобразователя к поверхности объекта контроля, на которую предварительно наносят смазку. Нарушение смазочной прослойки или изменение ее толщины приводит к изменению качества акустического контакта и, как следствие, к снижению достоверности результатов контроля. Поэтому при проектировании устройства сканирования заданного изделия необходимо обеспечить стабильный акустический контакт преобразователя с объектом контроля.

Для создания постоянного акустического контакта в качестве контактной смазки для данного случая будет использоваться УЗ-гель Nord Test тип US-A (0°C...+80°C) [22].

5.3 Выбор мест ввода ультразвуковых волн и схемы сканирования

Правильный выбор мест ввода ультразвуковых волн должен обеспечить принятые ранее направления прозвучивания объекта контроля. При этом следует учитывать, что качество поверхности ввода ультразвука должно обеспечить его максимальное прохождение в изделие по всей площади сканирования. Для этого необходимо освободить контролируемый материал от неплотно прилегающих наслоений, под которыми может образовываться прослойка воздуха не пропускающая ультразвук, а затем сгладить неровности для обеспечения стабильного акустического контакта. С поверхности удаляют отслаивающуюся окалину и краску, сглаживают забоины, задиры, галтейные переходы, переходы от выпуклости сварного шва к основному металлу, брызги металла, сварочный флюс. Качество подготавливаемой поверхности оценивают по параметрам шероховатости. Оптимальной считается поверхность с шероховатостью Rz = 40 мкм.

Схема прозвучивания определяет совокупность направлений прозвучивания данного сварного соединения. Она определяется выбором наиболее благоприятного угла встречи (ракурса прозвучивания) ультразвукового луча с плоскостным дефектом, и поэтому базируется на основе вероятностных оценок распределения плоскостных дефектов по ориентации и местоположению, полученных при статистическом анализе. Так, например, установлено, что трещины ориентированы в вертикальной плоскости, угол наклона несплавлений определяется конфигурацией разделки кромок под сварку.

Контроль сварных соединений с толщиной свариваемых элементов менее 15 мм (по условию 12 мм) выполняют одним ПЭП прямым и однократно отраженным лучом за один проход [21].

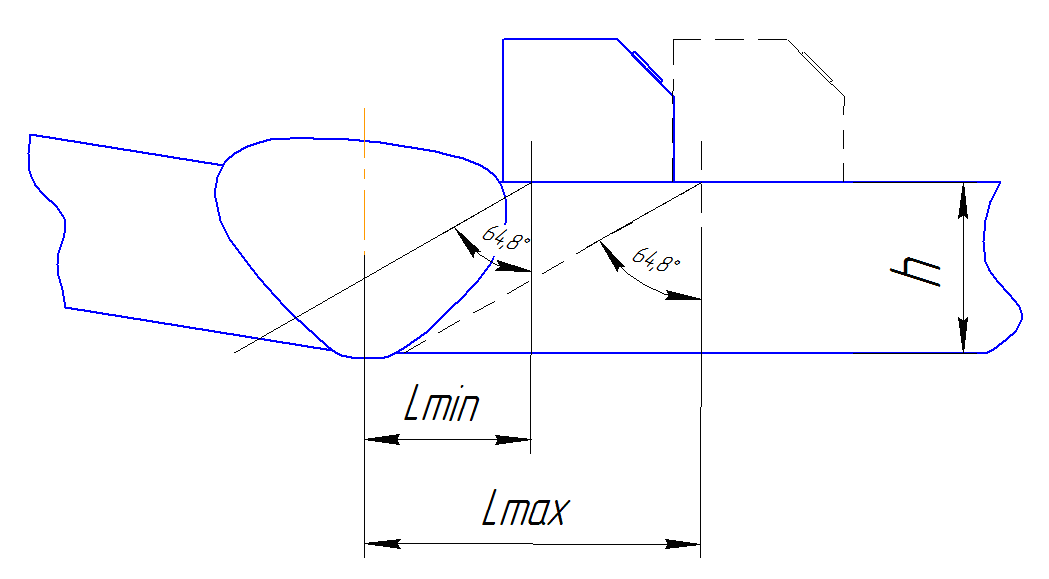

Перемещение ПЭП производят в зоне, ограниченной расстояниями Lmin и Lmax между краем усиления шва и передней гранью ПЭП:

- при контроле прямым лучом

![]() ,

,

![]()

где h – толщина стенки в миллиметрах;

e – ширина усиления сварного шва, равна 18;

n – стрела преобразователя(n=11мм);

a – угол ввода ультразвуковых колебаний(α=64,8°).

![]()

![]()

Рисунок 5.1 Пределы перемещения ПЭП при контроле прямым лучом

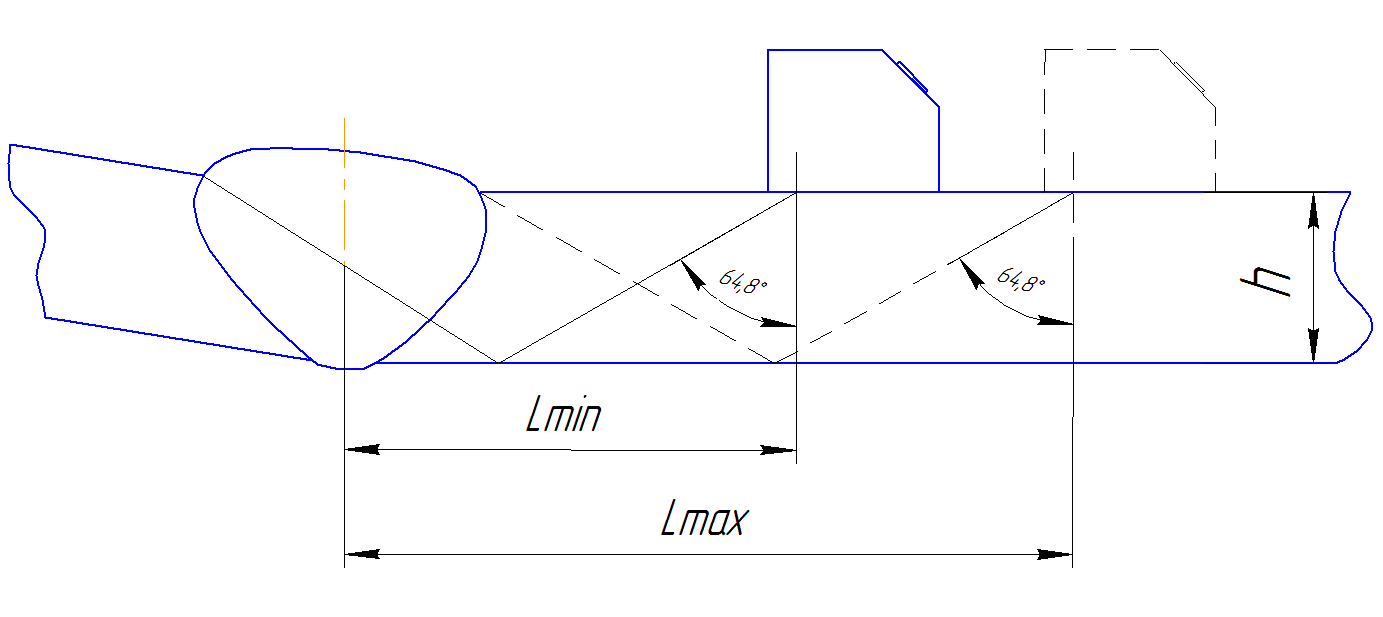

- при контроле однократно отраженным лучом

![]()

![]()

Рисунок 5.2 Пределы перемещения ПЭП при контроле однократно отраженным лучом

![]()

![]()

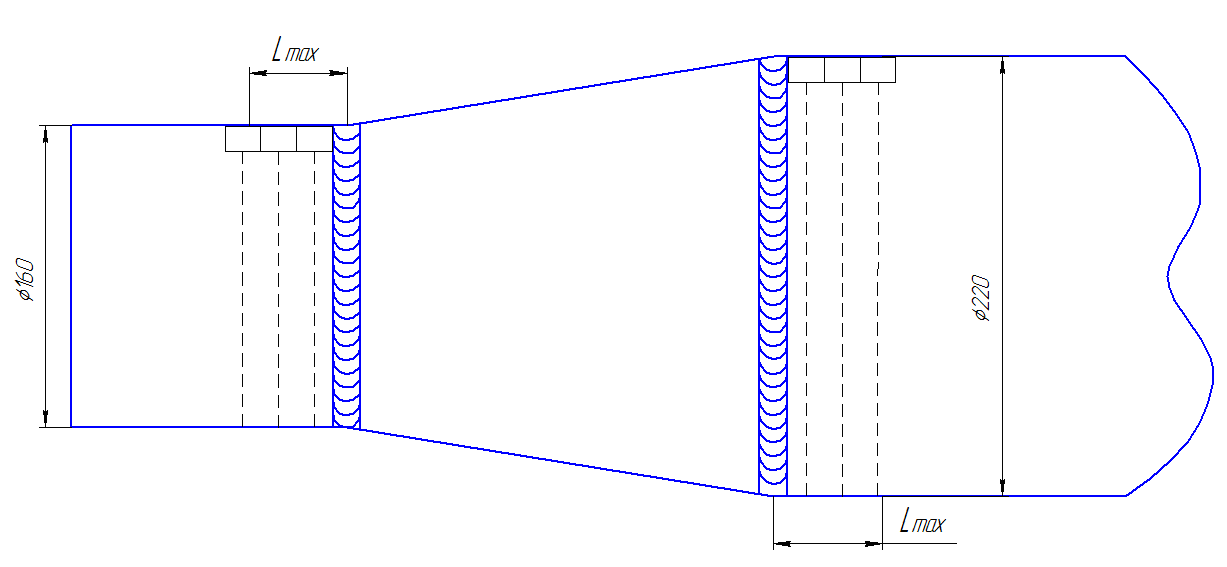

Схема сканирования изображена на рисунке 5.3.

Рисунок 5.3 Схема сканирования

В

[23]

рекомендуется использовать скорость

сканирования 0,05 – 0,2

![]() .

Выберем скорость перемещения равной

0,05 м/с.

.

Выберем скорость перемещения равной

0,05 м/с.

Объект контроля с зонами прозвучивания и схемами сканирования представлен на чертеже (00.00.001)