- •1. Технологічні параметри

- •2. Обладнання та його призначення

- •3. Полімерні труби, види, технологія виготовлення

- •4.Розрахунки

- •4.1 Параметричні розрахунки

- •4.2 Теплові розрахунки

- •5. Висновок:

- •6. Список використаної літератури:

- •1. Яковлев а.Д. Технология изготовления изделий из пластмасс. - Ленинград, Химия, 1977

Вступ

Екструзія - технологічний процес, який застосовують для безперервного виробництва виробів високої якості, точних розмірів, з необхідною продуктивністю і полімерних матеріалів.

Екструзія є безперервним технологічним процесом, що полягає в продавлюванні матеріалу, що має високу в'язкість у пластифікованому стані, через формувальний інструмент (екструзійну головку, матрицю з фільєрами), з метою отримання виробу з поперечним перетином потрібної форми. У промисловості переробки полімерів методом екструзії виготовляють різні погонні вироби, такі, як труби, листи, плівки, оболонки кабелів, профілі тощо. Основним технологічним устаткуванням для переробки сировини у вироби методом екструзії є одношнекові та двошнекові екструдери.

Для створення високоефективного виробництва необхідно використовувати високошвидкісні машини, що мають більш точне і автоматизоване регулювання параметрів екструзійних технологічних процесів, упроваджувати повну механізацію та автоматизацію основних і допоміжних операцій, об'єднаних загальною програмою і системою дистанційного керування комп'ютерами.

3

1. Технологічні параметри

Діаметр шнека: 90 мм

Відношення L/D=30

Швидкість оборотів: 80 об/хв

Матеріал, що переробляється: полівінілхлорид

Температура переробки матеріалу: 1800С

Габаритні розміри, мм: 4810×3970

Масова продуктивність: 224,33 кг/год

Потужність двигуна: 11,59 кВт

Час розігріву: 35 хв

Потужність нагрівника: 8,56 кВт

2. Обладнання та його призначення

Екструдер (черв'ячна машина, черв'ячний прес), в якому полімер розплавляється і гомогенізується, є основною машиною промислових ліній, на яких здійснюється ряд взаємозалежних операцій процесу переробки. Він виконує функції пластикатора і насоса, безперервно продавлюється розплав матеріалу, отриманого в гвинтовому каналі, через головку (формуючий канал).

По пристрою і принципу роботи основного вузла, який продавлює розплав в головку, екструдери діляються на шнекові, безшнекові і комбіновані. Шнекові машини називають також черв'ячними пресами. Висока пластикуюча здатність черв'ячних екструдерів обумовлена тим, що пластикація відбувається як в результаті теплопередачі від нагрітих стінок циліндра (корпусу), так і виділення тепла при деформаціях, яким матеріал піддається в екструдері.

Екструдери підрозділяють на одно-і двохчерв’ячні (в останніх обидва черв'яка розташовані в одному циліндрі); відомі також трьох-і чотирьохчерв’ячні екструдери; двох-або багатоциліндрові (кожен черв'як розташований в окремому циліндрі); одно- та двостадійний, в яких пластикація і видавлювання матеріалу здійснюється відповідно в одну або в дві стадії; універсальні та спеціалізовані; із осцилюючими (уздовж осі) і одночасно обертовим шнеком; із зоною дегазації і без неї, з обертанням шнеків в одну і в протилежні сторони і т. п.

Області ефективного застосування двохчерв’ячних машин:

- Екструзія високов'язких нетермостабільних матеріалів (непластифікований полівінілхлорид);

- Екструзія пухких порошкоподібних матеріалів;

-Гомогенізація попередньо змішаних композицій на основі порошкоподібних полімерних матеріалів;

- Переробка матеріалів, що подаються в машину в стані розплаву;

- Екструзія особливо точних виробів

В залежності від розташування черв'яка розрізняють горизонтальні і вертикальні екструдери. У двоциліндрових екструдерах один черв'як може бути розташований горизонтально, а інший вертикально.

Вибір конструкції екструдера залежить головним чином від матеріалу, що переробляється і в меншій мірі від виду виробу.

Найбільш простим є одношнековий екструдер без зони дегазації

(Рис. 1) . Основними елементами екструдера є обігріваємий циліндр, шнек (з охолодженням або без нього), сітки, що розміщуються на решітці, і формуюча головка. В залежності від природи полімеру, технологічних режимів переробки застосовуються шнеки різного профілю, зокрема з різним характером зміни глибини h нарізки по довжині шнека.

Головні робочі органи екструдера - порожнистий циліндр і шнек (черв'як), який обертається в ньому. Вони виконують послідовно ряд робочих операцій, дія яких може бути умовно виділена в три зони: завантаження, стиску та дозування (див. рис. 1).

Шнеки класифікуються по напрямку обертання черв’яків; профілем перетину нарізки черв'яка (трапецеїдальна, прямокутна); по конструктивних прийомах, які забезпечують ступінь стиснення (з монотонно зменшуваним кроком, зі східчасто зменшуваним кроком, з монотонно зростаючою шириною гребеня нарізки); конічні черв'яки .

Рис.1. Одночерв'ячний горизонтальний одностадійний екструдер (а) і черв'як (б, в, г, д): 1 – двигун, 2 – канал для охолодження зони бункера, 3 – канал для виходу розплаву в профілюючу головку, 4 – нагрівачі циліндра (корпусу), 5 – циліндр , 6 – черв'як, 7 – завантажувальна воронка, 8 – бункер, 9 – опорний підшипник, 10 – редуктор. Зони черв'яка: I - харчування (завантаження), II - стиснення (пластикації), III - видавлювання (дозування). L - довжина черв'яка;

h1, h2, h3 – глибина гвинтового каналу в зонах харчування, стиснення і пластикації відповідно; е – ширина гребеня витка; t – крок нарізки; в – ширина каналу нарізки; D – діаметр шнека; φ – кут підйому гвинтової лінії шнека.

7

Не дивлячись на надзвичайну різноманітність, шнек характеризується наступними основними геометричними параметрами:

- діаметром D;

- довжиною L;

- кроком гвинтової нарізки t;

- глибиною нарізки h;

- шириною гребеня витка e;

- величиною зазора між гребенем шнека і внутрішньою стінкою циліндра δ;

- кутом подйому гвинтової лінії нарізки шнека ϕ;

- геометричною степінню зжимання.

Процеси, які відбуваються в усіх екструдерах при переробці пластмас:

- транспортування матеріалу вздовж гвинтового каналу, утвореного внутрішньою поверхнею циліндра і нарізкою черв'яка. Вона супроводжується інтенсивним деформуванням матеріалу і розвитком тиску в гвинтовому каналі;

- змішування (одночасно з транспортуванням) компонентів матеріалу;

- нагрів матеріалу за рахунок роботи деформування, яка перетворюється в тепло і тертя або за рахунок тепла, що надходить від циліндра, забезпеченого нагрівачами. У всіх конструкціях екструдерів обігрів циліндра використовується в період пуску, щоб досягти робочої температури циліндра. При досягненні встановленого режиму роботи кількість тепла, що виділяється в результаті розсіювання (дисипації) роботи деформування матеріалу при транспортуванні його в каналі черв'яка, часто перевищує ту кількість тепла, яке необхідно на нагрів матеріалу до необхідної температури; надлишок тепла в таких випадках відводиться системами охолодження шнека і циліндра .

- перехід матеріалу з твердого (склоподібного або кристалічного) у в'язкотекучий стан за рахунок нагрівання;

- ініціювання за рахунок нагріву різних хімічних реакцій в матеріалі (наприклад розкладання газоутворювача та ін);

- ущільнення і монолітізація пухких сипучих матеріалів в результаті тиску, що розвивається;

- формування розплаву, що полягає в тому, що матеріалу за допомогою головки (оснащення) надається певна форма.

Для запобігання попаданню в формуючий інструмент частинок непроплавленого полімеру на виході з екструдера на решітку в корпусі екструдера між черв'яком і головкою встановлюється пакет фільтруючих сіток. Конструкція фільтрів повинна задовольняти різним вимогам.

Профілюючий інструмент - головки екструдера виконують одночасно дві або три функції:

- надання матеріалу, який безперервно видавлюється з головки, конфігурації майбутнього виробу або напівфабрикату;

- фільтрація матеріалу від сторонніх включень;

- накладення шару матеріалу на який-небудь сердечник, який простягається через головку (провід і т.п.).

Корпус екструдера зазвичай з'єднується з головкою одним з чотирьох типів з'єднань :

1) фланцеве кріплення звичайними болтами;

2) фланцеве кріплення відкидними шарнірними болтами;

3) швидкодіючий затвор, що складається з двох клинових хомутів;

4) швидкодіючий байонетний затвор, що складається з встановлених на корпусі байонетної гайки і нерухомого опорного фланця, укріпленого на головці.

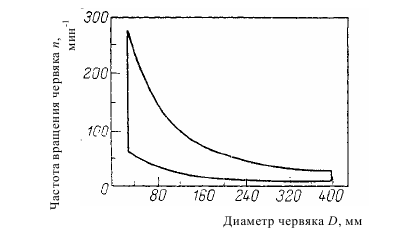

Привід екструдера повинен забезпечувати регульовану частоту обертання шнека в різному діапазоні і необхідний для роботи екструдера обертаючий момент у всьому робочому діапазоні частот обертання черв'яка (Рис. 2).

Найчастіше застосовують :

- електродвигуни постійного струму з тиристорним керуванням;

- колекторні двигуни змінного струму;

- в поєднанні з механічними шестерний редуктор гідропривід і асинхронний двигун.

Залежність частоти обертання черв'яка від його діаметра показана на Рис. 2.

Рис. 2. Залежність частоти обертання черв'яка від його діаметра. Графік побудований за результатами обробки паспортних даних 500 сучасних екструдерів.