3. Технологический процесс

Древесные пластики изготовляют прессованием (145°С, 12,5-20 МПа, с послед. снижением т-ры и давления) пакета из листов лущеного березового шпона. Предварительно сухой, выдержанный, отсортированный шпон пропитывают спирторастворимой феноло-формальдегидной смолой в ванне, спец. агрегате или на клеенаносящем станке (при получении нек-рых видов древесных слоистых пластиков на шпон дополнительно наносят масло) и сушат при 65-90°С. Сборку пакетов ведут с заданным (от марки пластика) расположением волокон шпона в смежных слоях (параллельное, взаимноперпендикулярное, со смещением на 45° и др.). Кромки пластика обрезают и покрывают смолой. Длина древесных слоистых пластиков 700-3600 мм, ширина 500-1500 мм (пластики цельными или составными; последние склеены в длину из неск. листов шпона, уложенных внахлестку или встык); по толщине древесные слоистые пластики делят на листы и плиты.

Технологический процесс изготовления панелей состоит из следующих операций: приготовления древесно-клеевой массы, формования панели на гидравлическом прессе и послепрессовой обработки. Формование облицовочных панелей производится при давлении 4–10 МПа, температуре нагрева рабочих поверхностей прессформ 160–18 °С, продолжительности выдержки 150–300 с при толщине панели 4 мм.

Панели готовы для поверхностной обработки. Возможно бейцевание, нанесение лессирующей краски, пигментированного или прозрачного лака, обыкновенная покраска (желательно двухкомпонентными красками). На панелях может быть нанесена текстура древесины.

Проводятся работы по исследованию процесса экструзионного прессования погонажных изделий из стружки и опилок. Для этих целей разработана и изготовлена установка, принципиальная схема которой приведена на рисунке. Максимальное давление прессования, развиваемое установкой, 10 МПа, температура канала пресса – 220 °С.

На установке получены образцы экструзионного ДКМ плотностью 600–1300 кг/м3, исследованы его прочностные свойства в зависимости от основных технологических параметров формования, содержания и вида связующего, фракционного состава отходов. Полученные результаты свидетельствуют о том, что экструзионным способом из опилок и станочной стружки можно изготавливать погонажные изделия с высокими физико-механическими и эксплуатационными характеристиками, которые могут найти применение в качестве декоративных так и конструкционных элементов в мебельном производстве и строительстве.

Пропитка шпона. Пропитка производится фенол или крезолформальдегидной смолой. В качестве растворителя может применяться этиловый спирт или вода.

При использовании спирторастворимых смол качество древесного слоистого пластика получается заметно выше.

После прирезки листов шпона на определенные размеры, позволяющие составлять из них пакеты требуемого формата, листы пропитывают или намазывают смолами. Пропитка шпона может выполняться погружением листов в ванну, содержащую раствор смолы комнатной температуры, нагнетанием смолы внутрь листов (пропитка под давлением) и другими способами. В последнее время находит применение метод пропитки с подогревом смолы (в закрытых ваннах) или шпона, что позволяет использовать смолу 50%-ной концентрации и тем самым сократить расход спирта.

Для изготовления ряда пластиков (графитизированного, текстильного и др.) и бакелизированной фанеры шпон (толщиной более 0,55 мм) не пропитывается, а намазывается смолами. Эта операция выполняется на обычных клеевых вальцах, барабаны которых имеют гладкую поверхность. После намазки листы выдерживаются в плотных стопах в течение 4 ч для лучшего их насыщения смолой и равномерного распределения последней в древесине. Содержание смолы в шпоне должно составлять 16-24%.

Сушка пропитанного шпона. Для удаления влаги и летучих, содержащихся в пропитанном или намазанном шпоне, последний подвергается сушке до влажности 3-7%. Сушка должна проводиться с максимальной интенсивностью, но в смоле недопустимо образование более 2% нерастворимых продуктов. Недопустимым является также образование на поверхности листов шпона пузырьков смолы, которые, осыпаясь после сушки, снижают заданный процент ее содержания в шпоне. На этом основании в первый период сушки температура воздуха не должна быть более 70-75° С при спирторастворимых смолах и 90-95° С при водорастворимых смолах.

Сушка шпона, пропитанного смолой, может происходить в камерных сушилках периодического действия или в конвейерных сушилках непрерывного действия. Скорость воздуха в сушилах около 1,5 м/сек, относительная влажность 10-25%, время сушки 20-35 мин.

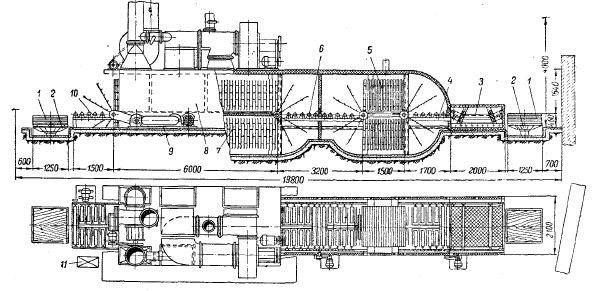

ЦНИИФ разработана также механизированная поточная линия пропитки и сушки шпона, схема которой изображена на здесь.

Пропитка шпона на ней ведется концентрированной смолой при температуре 60-65° С, а сушка при температуре в первой зоне 70-75°С и во второй зоне 90-95° С. Обслуживают линию три человека. Высушенный шпон после охлаждения сортируется для отбора наиболее качественных листов па рубашки. Производится также отбраковка листов, содержащих непропитанные места или имеющих на поверхности недопустимо большие скопления смолы.

Сборка пакетов. Сборка пакетов является ответственной операцией в технологическом процессе изготовления ДСП. При ее проведении требуется выдержать определенное число слоев шпона по толщине пакета для получения плиты заданной толщины, а также соединить короткие листы шпона по определенному правилу для получения одинаковой прочности плиты во всех сечениях.

Сборка пакетов может выполняться по схемам коротких или длинных плит.

Первая схема применяется, когда размеры шпона равны размерам готовой плиты. В этом случае процесс сборки заключается в последовательном накладывании листов шпона друг на друга в соответствии с конструкцией плиты.

Вторая схема применяется, когда размеры листов шпона меньше размеров готовой плиты, что требует их соединения по ширине и по длине. Соединение по длине выполняется внахлестку, а по ширине - встык.

Сборка длинных плит может выполняться путем создания пакета бесконечной или конечной длины. В первом случае набирается как бы бесконечная лента, от одного конца которой периодически отрезают участки требуемой длины, а второй конец дополняют новым шпоном. Отличаясь экономичностью, первый способ требует наличия достаточно большой площади.

Сборка плиты конечной длины требует проведения предварительных расчетов для установления размеров листов шпона, а также прирубки последних. Эта схема сборки, отличаясь меньшей экономичностью, применяется, когда сборка непрерывным методом не может быть осуществлена из-за недостаточности производственных площадей.

Пакеты загружают в пресс, уложив их на гладкие металлические прокладки, поверхности которых смазаны олеиновой кислотой, минеральным обезвоженным маслом или покрыты тонким слоем талька.

Прессование. Загрузка пакетов в пресс производится при сравнительно холодных плитах для предупреждения преждевременного образования в смоле продуктов отверждения. При последующем постепенном прогреве и увеличении давления температура в центре пакета достигает 60-80° С. С этого момента свойства термопластичности настолько возрастают, что древесина начинает энергично упрессовываться. Упрессовка протекает до температуры в центре пакета около 130-132°С и возрастания удельного давления до предела, предписанного режимом. Период постепенного прогрева и доведения давления до необходимого предела ограничивается определенным временем для предотвращения преждевременного отверждения смолы (до момента окончания упрессовки). Затем начинается отсчет времени прессования. За период прессования смола должна перейти в отвержденное состояние и тем самым зафиксировать приданную материалу форму.

Охлаждение спрессованного материала в зажатом состоянии производится для ликвидации внутренних напряжений, которые могут привести к короблению и разрушению. Выполняется оно следующим образом. За 10-20 мин до окончания прессования прекращается доступ пара в каналы плит пресса и начинается их воздушное охлаждение. Затем в плиты пресса нагнетается холодная вода, что позволяет понизить их температуру до 40-50° С. После этого дается дополнительная выдержка, по окончании которой снижается давление, размыкаются плиты и спрессованный материал выгружается из пресса. Общая продолжительность запрессовки при изготовлении плит толщиной 20 мм составляет около 3 ч.

Для прессования древесных слоистых пластиков применяются многопролетные клеильные прессы большой мощности с устройствами для механической загрузки и выгрузки пакетов ввиду значительного их веса.

Для подачи жидкости в цилиндры прессы оборудуются специальной индивидуальной насосно-аккумуляторной установкой, состоящей из двух насосов (высокого и низкого давления), наполнителя, воздушного ресивера, компрессорной установки и бака. Для создания высокого давления могут применяться также грузовые аккумуляторы.

Управление прессом и загрузочно-разгрузочными устройствами сосредоточивается на центральном пульте, располагаемом в непосредственной близости от пресса, благодаря чему удобно наблюдать за температурой плит.

Обработка плит. Выгруженный из пресса материал после продолжительной выдержки (не менее 2 ч) подвергается обрезке режущим инструментом, имеющим определенные угловые параметры, значения которых устанавливаются с учетом строения листа (плиты) ДСП. Для раскроя армированных пластиков применяют пилы, зубья которых снабжены пластинами из твердого сплава (например, ВК-15, ВК-30 и т. д.). Обрезка выполняется преимущественно на трех- и четырехпильных станках.

Древесные слоистые пластики сортируются по видам, маркам, формату и толщине листов и плит. Сортность этих материалов не устанавливается. Основными показателями, определяющими их качество, являются данные о результатах физико-механических испытаний. Внешним осмотром листов ДСП контролируется наличие в них трещин, выпучин, расслоения, недопрессовки, посторонних включений и отпечатков на поверхности.

Древесные слоистые пластики хранят в сухих, хорошо проветриваемых помещениях, защищенных от попадания атмосферных осадков. Плиты укладывают в плотные штабеля без прокладок на толстых брусьях-подкладках. Боковые кромки плит покрывают спирторастворимой смолой для предохранения от насыщения влагой. Транспортировка плит производится в крытых вагонах.

В соответствии с различными участками листа, эта экструзионная линия для производства древесно-пластиковых композитов может использовать соответствующего двухшнекового конусного экструдера и выделить необходимого вспомогательного оборудования, такого как вакуумный калибровочный стол, тянущее устройство, поперечное отрезное устройство, и т.д.Часовой объём производства основной экструзии лежит в диапазоне 250-800 кг.

Особенности: 1. Тянущее устройство спроектировано со специальной технологией подъема, которая обеспечивает стабильную и надежную работу и большой силой тяги. 2. Вакуумная калибровка использует вихревую систему охлаждения. Это обеспечивает необходимое охлаждение для различных работ. 3. Поперечное отрезное устройство не замедлит скорость тяги. Устройство управляется через ПЛК систему и имеет разумную конструкцию и стабильную работу. Устройство может автоматически разрезать лист установленной длины. Поперечное отрезное устройство оснащено собирателем пыли.[6] Экструзионная линия для производства древесно-пластиковых композитов используется для производства строительных плит, широких дверных панелей, панелей для шкафов, декоративных материалов для внутреннего и наружного применения, и т.д.

Табл.3-Технические характеристики:

Характеристики |

XD400 |

XD600 |

XD900 |

XD1200 |

Макс. ширина панели (мм) |

400 |

600 |

900 |

1200 |

Высота тяги (мм) |

150 |

150 |

150 |

150 |

Усилие тяги (кН) |

20 |

30 |

40 |

50 |

Скорость тяги (м/сек) |

0-3 |

0-3 |

0-2.5 |

0-2.5 |

Полная мощность вспомогательного оборудования (кВт) |

30 |

30 |

40 |

45 |

Потребление охлаждающей воды (м3/ч) |

6 |

9 |

12 |

15 |

Давление сжатого воздуха (МПа) |

0.6 |

0.6 |

0.6 |

0.6 |

Элементы конструкции экструзионной линии для производства древесных слоистых пластиков: 1. Шнек этой линии использует специальную функцию смешивания и конструкцию высокой пластификации, что обеспечивает плавление пластика в однородном цвете и высококачественную экструзию. 2. Подвесная формовочная головка спроектирована со специальной технологией двойного регулирования, что делает регулирование толщины листа более точным. 3. Благодаря регулированию температуры с точностью ±1° С, экструзионная линия более точно контролирует процесс пластификации, толщину и плоскость листа. 4. Каландр с тремя валками использует горизонтальный, вертикальный, 45-градусный или свободный подъем и спуск при обработке толстых и тонких листов. Тем самым обеспечивается больше выбора и улучшается качество листа. 5. Толщина листа точно регулируется при помощи шнеков и регулятора давления масла. 6. Спроектированная с системой регулирования температуры, экструзионная линия для производства древесных слоистых пластиков может точно регулировать температуру валика для производства однородных листов. 7. Намотчик автоматически регулирует скорость и силу натяжения и свободно устанавливает ширину нужных продуктов при помощи передового тормозного двигателя. 8. Автоматический счетчик длины используется для настройки длины продуктов.

Рис.1-Схема пропитки и сушки шпона: 1 - стопа шпона, 2 - подъемник, 3 - агрегат пропитки, 4 - механизм для загрузки, 5 - конвейер, 6 - промежуточный механизм, 7 - конвейер сушилки, 8 - сушилка, 9 - привод сушилки, 10 - механизм для выгрузки шпона, 11 - пульт управления.