- •Содержание

- •7.2. Охрана окружающей природной среды 92 аннотация

- •Введение

- •1. Обоснование проекта реконструкции

- •1.1. Характеристика завода

- •1.2. Обоснование целесообразности реконструкции цеха.

- •1.3. Технико-экономическое обоснование выбора способа производства продукции.

- •2. Оборудование и технология производства

- •2.1. Назначение тэса 140-250.

- •2.2. Описание оборудования тэса 140-250

- •2.2.1. Загрузочная тележка с промежуточным наклонным стеллажом

- •2.2.6. Петлевое устройство

- •2.2.7. Рентгеновский контроль толщины штрипса

- •2.2.8. Формовочный стан

- •2.2.9. Сварочная клеть

- •2.2.10. Локальная термообработка сварного шва (лто)

- •2.2.11. Калибровочный стан

- •2.2.12. Маркировщик

- •2.2.13. Трубоотрезной станок

- •2.2.14. Правильная машина

- •2.2.15. Отделка, маркировка и складирование труб

- •2.3. Настройка оборудования линии подготовки, формовки и калибровки

- •2.3.1. Настройка листоправильной машины

- •2.3.2. Настройка стыкосварочной машины

- •2.3.3. Настройка клетей формовочного стана

- •2.3.4. Настройка сварочной клети.

- •2.3.5. Настройка калибровочной и правильной клетей.

- •2.3.6. Настройка косовалковой правильной машины.

- •2.6. Оборудование и технологический процесс после реконструкции

- •Гост на профильные трубы

- •2.8. Технологический инструмент

- •2.9.Прочностные расчеты формовочной клети и валкового узла.

- •2.9.1. Расчет на прочность станины.

- •2.9.2. Расчет вала формовочной клети на прочность.

- •2.10. Расчет подшипников горизонтальных валков формовочной клети.

- •3.Специальная часть

- •3.1. Расчет калибровки рабочего инструмента профильного стана.

- •3.1.1.Расчет заготовки.

- •3.1.2. Расчет режима обжатий по клетям.

- •3.1.3. Определение геометрических характеристик рабочей поверхности валков.

- •3.2. Расчет калибровки рабочего инструмента формовочного стана

- •3.3.1. Первая клеть с валками полного охвата.

- •3.3.2. Вторая клеть с валками полного охвата.

- •3.3.3. Третья клеть с валком неполного охвата.

- •3.3.4. Четвертая клеть.

- •3.3.5. Пятая клеть закрытого калибра.

- •3.3.6. Шестая клеть закрытого калибра.

- •3.3.7. Седьмая клеть закрытого типа.

- •4. Электрооборудование

- •4.1. Расчет электропривода формовочного стана

- •4.1.1. Требования к электроприводу стана.

- •4.1.2. Выбор электродвигателя

- •4.1.3. Построение естественной механической характеристики двигателя постоянного тока

- •4.1.4. Расчет и построение эксплуатационных характеристик двигателя.

- •4.2. Выбор схемы управления двигателя постоянного тока

- •5. Организация производства

- •5.1. Сортамент труб

- •5.2. Баланс времени работы оборудования

- •5.3. Годовой объем производства труб

- •5.3.1. Годовой объем производства в физических единицах

- •5.3.2. Годовой объем производства в условных единицах

- •5.3.3. Годовой объем производства в денежном выражении

- •5.4. Организация труда рабочих

- •5.4.1. Режим работы цеха и график выходов.

- •5.4.2. Штаты рабочих

- •5.4.3. Заработная плата рабочих

- •6. Безопасность жизнедеятельности

- •6.1. Объемно-планировочное решение зданий и сооружений цеха

- •6.2. Решения по производственной санитарии

- •6.2.1. Микроклимат.

- •6.2.2. Отопление и вентиляция.

- •6.2.3. Производственное освещение.

- •6.2.4. Санитарно-бытовые помещения

- •6.3. Анализ потенциально опасных и вредных факторов

- •6.4. Разработка мероприятий защиты от опасных и вредных производственных факторов

- •6.5. Мероприятия по предотвращению чрезвычайных ситуаций

- •6.6. Разработка и расчет звукоизоляционной кабины

- •7. Охрана окружающей природной среды

- •7.1. Влияние модернизации оборудования на окружающую природную среду

- •7.2. Охрана окружающей природной среды

- •7.2.1. Предотвращение загрязнения атмосферного воздуха.

- •7.2.2. Предотвращение загрязнения водоемов.

- •7.2.3. Использование отходов.

4.2. Выбор схемы управления двигателя постоянного тока

Формовочный стан осуществляет непрерывную формовку полосы в трубную заготовку заданных размеров.

Формовочный стан состоит из семи приводных горизонтальных клетей, каждая из которых имеет индивидуальный привод от электродвигателя 4П-355-35-200-93. Соединение с приводом двигателя производится зубчатой передачей. Двигатель изготовляется с независимым возбуждением. Направление вращения двигателя – реверсивное.

При независимой системе возбуждения обмотка возбуждения питается от постороннего источника питания и ток возбуждения не зависит от режима работы и нагрузки машины. Частота вращения регулируется изменением напряжения на якоре (в сторону уменьшения) и ослаблением потока возбуждения (в сторону повышения).

В современных системах регулирования частоты вращения, двигателей постоянного тока применяются тиристорные схемы, которые позволяют осуществить регулирование частоты вращения в широких пределах по заданной программе. При регулировании датчиками частоты вращения для осуществления обратной связи может быть тахогенератор, размещенный на валу якоря двигателя.

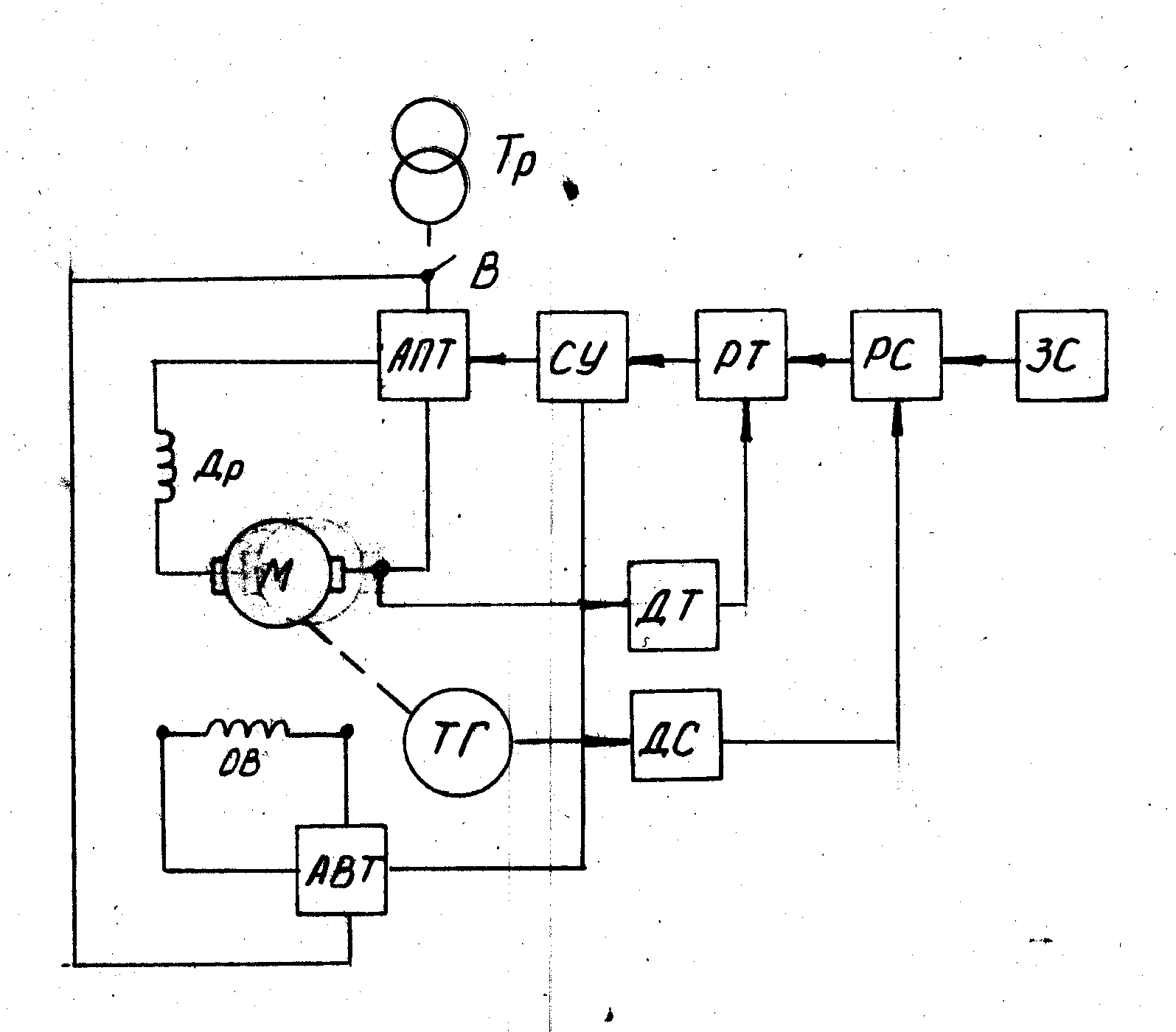

Автоматическая система управления двигателем приведена на рис.11.

Рис.11

где В – выключатель;

АПТ – тиристорный агрегат силовой;

СУ – система управления;

РТ – регулятор тока;

РС – регулятор скорости;

ЗС – задатчик скорости;

Др – дроссель;

М – обмотка якоря;

ДТ – датчик тока;

ТГ – тахогенератор;

ДС – датчик скорости;

ОВ – обмотка возбуждения;

АВТ – тиристорный агрегат возбуждения

Принцип работы автоматической системы управления заключается в следующем. Сигнал задания скорости поступает на регулятор скорости, где он сравнивается с сигналом поступающим с тахогенератора через датчик скорости. Далее сигнал поступает в регулятор тока, где он сравнивается с сигналом, поступающим с датчика тока. Отклонения от заданных параметров поступают в систему управления. Система управления анализирует полученные данные и в случае отклонения от заданной скорости изменяет напряжение на якоре двигателя или магнитный поток обмотки возбуждения с помощью тиристорных преобразователей АПТ или АВТ соответственно.

Таким образом, автоматическая система управления и поддерживает заданную частоту вращения двигателя.

Общее электроснабжение цехов предприятия осуществляется с Куйбышевской энергосети на распределительную подстанцию «Радуга». С распределительной подстанции (РПС) электроэнергия напряжением 110 кВт подается на центральную подстанцию предприятия (ЦРП), от которой получают электроэнергию подстанции глубокого ввода ПГВ, расположенные вблизи мощных потребителей. От ПГВ электроэнергия напряжением 10кВ подводится к распределительным пунктам РП и трансформаторным подстанциям (ТП).

Схема питания ТЭСЦ №5 приведена на рис.12.

5. Организация производства

5.1. Сортамент труб

Структура сортамента производства труб за последние три года, а также за 2002 г. приведена в табл.14.

Таблица 14

Диаметр труб, мм |

Состав, % |

|||

1998 |

1999 |

2000 |

2002г. |

|

139,7 146,1 168,3 219,1 244,5 |

9 26 28 23 14 |

7 24 25 26 18 |

4 21 24 27 24 |

2 18 25 29 26 |

|

100 |

100 |

100 |

100 |

В связи с растущим спросом профильных труб есть необходимость модернизации ТЭСА 140-250, связанной с расширением сортамента труб.

В проект закладывается производство профильных труб, размером 110х110, толщиной стенки 7 мм.