- •1 Кинематический и энергетический расчет привода

- •Вычисляем угловые скорости и частоты вращения валов

- •1.5 Вычисляем крутящие моменты на валах

- •1.6 Проектный расчёт валов

- •2 Расчет клиноременной передачи

- •2.1. Определение сечения ремня

- •3.4 Проектный расчёт передачи.

- •3.5 Проверочный расчет поверхностей зубьев передачи на контактную прочность

- •7.6.6 Проверочный расчет прочности зубьев на изгиб

- •4 Расчёт косозубой цилиндрической зубчатой

- •4.4 Проектный расчёт передачи. Из условия контактной прочности зубьев вычисляем межосевое расстояние передачи по формуле:

- •4.5 Проверочный расчет поверхностей зубьев на контактную прочность

- •4.6 Проверочный расчет прочности зубьев на изгиб

- •5 Эскизное проектирование (компоновка) редуктора

- •6 Выбор соединительной муфты

- •7 Проверочный расчет выходного вала

- •8 Система смазКи редуктора и подбор масла

- •Выбор сорта смазки:

- •Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну:

- •Теперь определим уровень масла от дна корпуса редуктора:

- •9 Подбор и расчёт шпонок

- •9.1 Входной вал

- •9.2 Промежуточный вал

- •9.3 Выходной вал

- •10 Подбор и расчёт подшипников

- •10.1 Входной вал

- •10.2 Промежуточный вал

- •10.3 Выходной вал

- •Библиографический список

БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Факультет: Пищевых технологий

Кафедра: теоретической и прикладной механики

Специальность:Машины и аппараты

Форма обучения: очная

Курс: Ма-307

Агалтдинов Алмаз Альфритович

РАЗРАБОТКА ПРИВОДА ОТ ЭЛЕКТРОДВИГАТЕЛЯ К ВИНТОВОМУ ТРАНСПОРТЁРУ

Курсовой проект по деталям машин

К защите допускаю:

руководитель:Валеев В.Ш.

____________ ________

(подпись) (дата)

Оценка при защите

__________________

_________ ________

(подпись) (дата)

У Ф А 2010

ЗАДАНИЕ

ЗАДАНИЕ

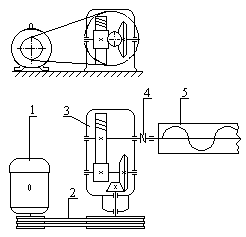

Разработать привод от электродвигателя к винтовому транспортеру. Привод состоит из клиноременной передачи и двухступенчатого коническо-цилиндрическоко редуктора. Цилиндрическая передача косозубая.

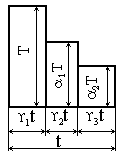

Рисунок 1. Кинематическая схема привода Рисунок 2. График нагрузки

1 - электродвигатель

2 – клиноременная передача

3 - редуктор

4 - муфта

5 - винтовой транспортер

Потребляемая мощность винтового транспортёра, кВт …………. 2,4

Частота вращения вала транспортёра, мин-1 ………………………60

Ресурс работы редуктора, t, тыс. часов ………………………………8

Коэффициенты нагрузки …..α1 = 0,65

α2 = 0,3

Коэффициенты продолжительности нагрузки

γ1 = 0,3

γ2= 0,4

γ3 = 0,3

Р Е Ф Е Р А Т

Курсовой проект: 41 с., 9 рисунков, 2 таблицы,

5 источников, 3 приложения, 3 листа формата

А; графического материала.

ПРИВОД, РЕДУКТОР ДВУХСТУПЕНЧАТЫЙ КОНИЧЕСКО-ЦИЛИНДРИЧЕСКИЙ. ПЕРЕДАЧИ: КЛИНОРЕМЁННАЯ, КОНИЧЕСКАЯ ПРЯМОЗУБАЯ, ЦИЛИНДРИЧЕСКАЯ КОСОЗУБАЯ; ВАЛЫ, ПОДШИПНИКИ КАЧЕНИЯ

В проекте выполнен кинематический и энергетический расчёт привода, приведены расчёты клиноремённой, зубчатой прямозубой конической и зубчатой цилиндрической косозубой передач, валов, шпонок, подшипников. Подобраны: соединительная муфта, система смазки и сорт масла. Предусмотрен контроль уровня масла. Выполнены на ватмане формата А1: чертёж общего вида привода, сборочный чертёж редуктора, рабочие чертежи деталей.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение ………………………………………………………… 5

1 Кинематический и энергетический расчёт привода …………. 6

2 Расчёт клиноремённой передачи ……………………………… 8

3 Расчёт прямозубой конической передачи …………………….. 11

4 Расчет зубчатой цилиндрической косозубой передачи ... 18

5 Эскизное проектирование (компоновка) редуктора ……….… 24

6 Выбор соединительной муфты …………………………………. 25

7 Проверочный расчёт выходного вала ………………………. 25

8 Система смазки редуктора и подбор масла …………………… 31

9 Подбор и расчёт шпонок ……………………………………32

10 Подбор и расчёт подшипников ……………………………….34

Библиографичесий список …………………………………… 41

Введение

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор - законченный механизм, соединённый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна, силумина, реже стального сварного). В корпусе редуктора размещаются зубчатые, червячные и другие (планетарные, волновые) передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых колес в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведены расчеты механического привода: клиноремённой передачи, закрытой прямозубой конической передачи, закрытой косозубой цилиндрической передачи, выходного вала, шпонок, подшипников. Выбраны сорт масла и система смазки – естественным разбрызгиванием вращающимися колёсами в масляной ванне.

1 Кинематический и энергетический расчет привода

1.1 Вычисляем мощности на валах

П ри

кинематическом и энергетическом расчете

принято валы привода нумеровать римскими

цифрами по ходу потока мощности от

электродвигателя к потребителю. В нашем

случае их четыре: I,

II,

III,

IV

(рис.1.1).

ри

кинематическом и энергетическом расчете

принято валы привода нумеровать римскими

цифрами по ходу потока мощности от

электродвигателя к потребителю. В нашем

случае их четыре: I,

II,

III,

IV

(рис.1.1).

Рисунок 1.1. Схема обозначения валов

При

передаче мощности будут потери,

определяемые коэффициентами полезного

действия каждой ступени. На – IV

– м валу мощность будет равна:

При

передаче мощности будут потери,

определяемые коэффициентами полезного

действия каждой ступени. На – IV

– м валу мощность будет равна:

РIV = Рт / м ,

где Рт = 2,4 кВт – номинальная потребляемая мощность транспортера;

м = 0,99 - к.п.д. муфты (табл. 3.1, [9[).

РIV = 2,4/ 0,99 = 2,424 кВт.

РIII = PIV / ц,

где ц – к.п.д. цилиндрической передачи.

Принимаем ц = 0,97. ([1])

РIII = 2,424 / 0,97 = 2,5 кВт.

РII = PIII / к ,

где к – к.п.д. конической зубчатой передачи.

Принимаем к = 0,95.

РII = 2,5/0,95 = 2,63 кВт.

РI = РII/р,

где

р

= 0,96 – к.п.д. клиноремённой передачи.

где

р

= 0,96 – к.п.д. клиноремённой передачи.

РI = 2,63/0,96 = 2,74 кВт.

1.2 Выбираем электродвигатель 100L2, Рдв = 3 кВт, nдв = 2850 мин-1, dдв = 28 мм.

1.3 Вычисляем общее передаточное число привода и разбиваем его по ступеням

u = nдв/ nв = 2850/60 = 47,5.

Принимаем: uр = 2,9 – передаточное число ремённой передачи;

uк = 3 – передаточное число конической передачи.

Тогда передаточное число цилиндрической передачи

uц =

![]() =

=

![]() = 5,46.

= 5,46.

Вычисляем угловые скорости и частоты вращения валов

nI =

nдв = 2850 мин-1; ωI

=

![]() =

=

![]() = 298,3 с-1.

= 298,3 с-1.

nII =

nI /

uр = 2850/2,9 = 983 мин-1;

ωII =

![]() = 102,9 c-1.

= 102,9 c-1.

nIII =

nII /

uк = 983/3 = 327,7 мин-1;

ωIII =

![]() = 34,3 c-1.

= 34,3 c-1.

nIV =

nIII /

uц = 327,7/5,46 = 60 мин-1;

ωIV =

![]() = 6,28 c-1.

= 6,28 c-1.

1.5 Вычисляем крутящие моменты на валах

ТI = PI/ ωI = 2,74*103/298,3 = 9,185 Н*м = 9185 Н*мм;

ТII = PII/ ωII = 2,62*103/102,9 = 25,46 Н*м = 25460 Н*мм;

ТIII = PIII/ ωIII = 2,5*103/34,3 = 72,9 Н*м = 72900 Н*мм;

ТIV = PIV/ ωIV = 2,424*103/6,28 = 386 Н*м = 386000 Н*мм.

1.6 Проектный расчёт валов

d =

![]() ,

,

где [τ] = 12…15 МПа – допускаемое напряжение при проектировании валов редукторного типа.

dI = dдв = 28 мм;

dII =

![]() = 22…20,4 мм;

= 22…20,4 мм;

dIII =

![]() = 31,2…29 мм;

= 31,2…29 мм;

dIV =

![]() = 54,4…50,5 мм.

= 54,4…50,5 мм.

Полученные результаты будут использованы

при разработке конструкции валов.

2 Расчет клиноременной передачи

2.1. Определение сечения ремня

Выбираем сечение ремня – сечение А [1].

h

= 8 мм

h

= 8 мм

bo = 13 мм

bр = 11 мм

А = 81мм2

2.2 Выбираем диаметр малого шкива

По графику рис. 12.25 [1] принимаем: d1 = 140 мм

2.3 Вычисляем диаметр большого шкива

d2 ≈ d1u = 140*2,9 = 406 мм.

Принимаем стандартное значение d2 = 400 мм.

2.4 Уточняем передаточное число

u =

![]() =

=

![]() = 2,915.

= 2,915.

Различие несущественное.

2.5 Назначаем межосевое расстояние

а = k d2, где k = 1 для значения u = 2,9.

а = 1*400 = 400 мм.

2.6 Вычисляем длину ремня

l = 2 a

+

![]() (d1

+ d2) +

(d1

+ d2) +

![]() .

.

l = 2*400 +

(140+

400) +

![]() = 1690,5 мм.

= 1690,5 мм.

Принимаем стандартное значение l = 1800 мм.

2.7 Вычисляем скорость движения ремня

v =

![]() =

=

![]() = 20,89 м/с.

= 20,89 м/с.

2.8 Вычисляем частоту пробегов ремня

= v / l = 20,89/1,8 = 11,6 с-1.

Допускаемая частота пробегов клиновых ремней [] = 10…20 с-1, поэтому найденные значения межосевого расстояния и длины ремня сохраняем.

2.9 Уточняем межосевое расстояние передачи

а = 0,125![]() =

=

= 0,125![]() =

=

= 457,4 мм.

2.10 Вычисляем угол обхвата малого шкива

= 1800 – 570

![]() = = 1800 – 570

= = 1800 – 570

![]() = 147,6о.

= 147,6о.

= 147,6о > 1200 = [].

2.11 Вычисляем расчётную мощность, передаваемую одним ремнём в условиях эксплуатации по формуле:

Рр = Ро С Сl Ci /Cp ,

где Ро – расчетная мощность, передаваемая одним ремнем при типовых условиях передачи. Значение Ро принимается из графика, приведенного для каждого сечения ремня, в зависимости от диаметра малого шкива и частоты его вращения [1];

С - коэффициент угла обхвата;

Сl – коэффициент длины ремня;

Сi – коэффициент передаточного отношения;

Ср – коэффициент режима нагрузки.

Ро = 2,3 кВт; С = 0,91; Сl = 1,03; Ci = 1,14;

Cp = 1,1 (нагрузка спокойная).

Рр = 2,3 * 0,91* 1,03* 1,14 / 1,1 = 2,23 кВт.

2.12 Вычисляем необходимое число ремней по формуле:

z =

![]() ,

,

где Ся – коэффициент числа ремней.

Сz = 0,95.

z =

![]() = 1,3.

= 1,3.

Принимаем z = 2 – два ремня сечения А.

2.13 Вычисляем силу предварительного натяжения ремня по формуле:

Fo =

![]() + Fv ,

+ Fv ,

где Fv = Аv2 – дополнительное натяжение ветвей ремня от центробежных сил. Здесь 1250 кг/м3 – плотность материала ремня, А – площадь поперечного сечения ремня, м2, v – скорость движения ремня, м/с, значение Fv получим в ньютонах.

Fv = 1250*81*10-6*20,892 = 44,2 Н.

Fo =

![]() + 44,2 = 105Н.

+ 44,2 = 105Н.

2.14 Вычисляем давление ремней на шкивы

Fr = 2 Fo z sin (/2) = 2*105*2*sin(147,6o/2) = 403 Н.

2.15 Вычисляем ресурс наработки.

По ГОСТ 1284.2-80 для эксплуатации в среднем режиме нагрузки Тср = 2000 часов. При других условиях

Т = ТсрК1К2,

где К1 – коэффициент режима нагрузки,

К2 – коэффициент климатических условий.

К1 = 2,5 – при спокойной нагрузке;

К2 = 1 – центральные зоны.

Т = 2000*2,5*1 = 5000 часов.

3 РАСЧЁТ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ

3.1 Выбираем материалы зубчатых колёс (таблица 3.1)

Таблица 3.1. Характеристика материалов зубчатых колес.

Зубчатые колеса |

Мате- риал |

Термооб- работка |

Твердость зубьев |

Предел проч-ности в, МПа |

Предел текуче-сти т,МПа |

|

поверхности |

сердцевины |

|||||

Шестерня |

Сталь 45 |

улучшение |

241…285НВ |

241…285НВ |

850 |

580 |

Колесо |

Сталь 40 |

улучшение |

192…228НВ |

192…228НВ |

700 |

400 |

3.2 Вычисляем допускаемые контактные напряжения поверхности зубьев по формуле:

[H]

=

![]() KHL

KHL

где HO – предел контактной выносливости поверхности зубьев при базовом числе циклов напряжений;

SH – коэффициент безопасности;

KHL – коэффициент долговечности.

HO = 2НВ + 70; SH = 1,1

KHL =

![]() ≥ 1 ≤ 2,4,

≥ 1 ≤ 2,4,

где NHO – базовое число циклов напряжений;

NНЕ – эквивалентное число циклов напряжений.

В свою очередь NНЕ = КНЕNН,

где КНЕ – коэффициент режима нагрузки;

NН – расчётное число циклов напряжений.

NН = 60cnt,

где с – число колёс, находящихся в зацеплении с рассчитываемым;

n – частота вращения рассчитываемого колеса, мин-1;

t

– срок службы редуктора в часах.

t

– срок службы редуктора в часах.

КНЕ = Σ(![]() )3

)3

![]() ,

,

где значения Ti, Tmax, ti, t – принимаются из графика режима нагрузки

(рис. 2).

КНЕ = (![]() )3

)3![]() + (

+ (![]() )3

)3![]() + (

+ (![]() )3

)3![]() =

=

= γ1 + (α1)3 γ2 + (α2)3γ3 = 0,3 + 0,653*0,4 + 0,33*0,3 = 0,42.

NН1 = 60cn1t = 60*1*983*8000 = 4,72*108;

NН2 = 60cn2t = 60*1*327,7*8000 = 1,57*108.

NНЕ1 = КНЕ NН1 = 0,42*4,72*108 = 2*108;

NНЕ2 = КНЕ NН2 = 0,42*1,57*108 = 6,6*107.

NНО1 = 1,7*107; NНО2 = 107 (рис. 8.40, [1].

Так как NНО1 = 1,7*107 < 2*108 = NНЕ1,

а также NНО2 = 107 < 6,6*107 = NНЕ2,

то KHL1 = KHL2 = 1.

HO1 = 2НВ1 + 70 = 2*(241…285) + 70 = 552…640 МПа;

HO2 = 2НВ2 + 70 = 2*(192…228) + 70 = 454…526 МПа.

[H]1

=

![]() KHL1

=

KHL1

=

![]() *1

= 502…582 МПа;

*1

= 502…582 МПа;

Принимаем [H]1 = 550 МПа.

[H]2

=

![]() KHL2

=

KHL2

=

![]() *1

= 413…478 МПа;

*1

= 413…478 МПа;

Принимаем [H]2 = 450 МПа.

Так как передача прямозубая за расчётное значение принимаем меньшее: [H] = [H]2 = 450 МПа.

3.3 Вычисляем допускаемы е

напряжения изгиба зубьев по формуле:

е

напряжения изгиба зубьев по формуле:

[F]

=

![]() KFC

KFL,

KFC

KFL,

где FO – базовый предел выносливости зубьев;

SF – коэффициент безопасности;

KFC – коэффициент, учитывающий влияние двустороннего приложения нагрузки;

KFL – коэффициент долговечности.

KFC = 1 – принимаем нереверсивную передачу.

σFO = 1,8HB, SF = 1,75.

KFL

=

![]() ≥ 1 ≤ 2,

≥ 1 ≤ 2,

где NFO – базовое число циклов напряжений;

NFO = 4*106 – для всех марок сталей.

NFЕ – эквивалентное число циклов напряжений.

В свою очередь NFЕ = КFЕNF,

где КНЕ – коэффициент режима нагрузки;

NF = NН – расчётное число циклов напряжений.

КFЕ = Σ( )6 = ( )6 + ( )6 + ( )6 =

= γ1 + (α1)6 γ2 + (α2)6γ3 = 0,3 + 0,656*0,4 + 0,36*0,3 = 0,33.

NFE1 = КFЕ NF1 = 0,33*4,72*108= 1,56*108;

NFЕ2 = КFЕ NF2 = 0,33*1,57*108= 5,2*107.

Так как NFО = 4*106 < 1,56*108 = NFЕ1,

а также NFО = 4*106 < 5,2*107 = NFЕ2,

то KFL1 = KFL2 = 1.

σFO1 = 1,8HB1 = 1,8*(241…285) = 434…513 МПа;

σFO2 = 1,8HB2 = 1,8*(192…228) = 346…410 МПа.

[F]1

=

[F]1

=

![]() *1*1

= 248…293 МПа;

*1*1

= 248…293 МПа;

[F]2

=

![]() *1*1

= 198…234 МПа.

*1*1

= 198…234 МПа.

Принимаем: [F]1 = 270 МПа; [F]2 = 210 МПа.