- •Лекции №2 «Физико – химические основы восстановительной переработки железорудного и комплексного сырья»

- •§2. Главные компоненты горючих газов – водород, окись углерода и метан.

- •§ 6. Реакция водяного газа является обратимой и играет большую роль в металлургических процессах:

- •Ниже приведены вычисленные значения δн реакции водяного газа для различных температур

- •Какая стадия является лимитирующей для последовательных процессов?

- •§ 4 Взаимодействие твердого углерода с двуокисью углерода и водяным паром. Эти процессы включают диффузионную, адсорбционную и собственно химическую стадии.

- •§ 3. Процесс диссоциации окислов металлов обычно рассматривается исходя из реакции

- •§ 4. Известны три окисла железа, устойчивые при повышенных температурах:

- •Термохимические данные фазовых превращений железа и его окислов.

- •§ 7.Интенсивное разложение известняка развивается выше определенной температуры, когда упругость диссоциации начинает превышать общее атмосферное давление.

- •Что называется коэффициентом массопередачи? Коэффициентом массопередачи называется:

- •§5.Процессы диссоциации окислов металлов и карбонатов обладают одной и той же физикохимической природой: они относятся к топохимическим реакциям.

- •Лекции №8 «Науглероживание железа оксидом углерода»

- •Превращение окисла в новое химическое соединение, например силикат

- •Опираясь на имеющиеся данные получаем, что

- •§ 6. Зависимость вязкости жидкостей от температуры, как указывалось выше, описывается уравнением я. И. Френкеля

- •Какова зависимость энтальпии температуры:

- •1. В термодинамике для описания химических процессов в качестве единицы количества вещества, как правило, используют:

- •2.Моль это:

- •8. Закон Кирхгофа:

- •9. Для количественной оценки степени хаотичности вводят специальный термодинамический параметр:

- •План лекции:

- •§2. В жидком железе сера обладает неограниченной растворимостью. По характеру влияния на растворимость серы в железе элементы разделяются на три группы:

- •План лекции

- •§2. Для определения числа зародышей, образующихся при раскислении сталей, можно пользоваться уравнением теории зарождения новых фаз:

§5.Процессы диссоциации окислов металлов и карбонатов обладают одной и той же физикохимической природой: они относятся к топохимическим реакциям.

В процессах диссоциации окислов можно выделить следующие этапы: химическую реакцию распада окисла с освобождением атомарного кислорода, адсорбированного на границе раздела фаз, молизацию атомов кислорода, десорбцию молекул кислорода, возникновение зародышей новой фазы и их рост.

Экспериментально изучать диссоциацию прочных окислов крайне затруднительно вследствие очень малых значений величин парциальных давлений компонентов паровой фазы. С помощью массспектрометрического эффузионного метода исследован состав паров над кристобалитом в интервале температур 1200-1950 К, при этом обнаружены молекулы двуокиси кремния, моноокиси кремния, молекулярный и атомарный кислород. Результаты измерений парциальных давлений (Па) компонентов пара над кристобалитом приведены ниже:

T, K |

SiO |

SiO2 |

O2 |

O |

1800 |

9,1∙10-4 |

2,1∙10-6 |

6,9∙10-6 |

- |

1900 |

4,5∙10-3 |

1,3∙10-5 |

10,9∙10-6 |

2,9∙10-5 |

Суммарное давление газообразных компонентов над кремнеземом в интервале температур 2000-3000 К определяется из уравнения

![]()

Согласно указанному уравнению давление газообразных компонентов, равное 101,3 кПа, достигается при 3048 К.

С помощью вольфрамовой эффузионной камеры изучались парциальные давления компонентов пара над А12О3(ТВ) при 1992° С. Выше приведены результаты этих исследований:

Т а б л и ц а 3. Значения упругости диссоциации окислов меди СиО и Си2О, Па

Окисел |

Температура, К |

||||

300 |

450 |

600 |

900 |

1200 |

|

СиО |

1,2∙10-35 |

2,3∙10-18 |

8,3∙10-10 |

2,4∙10-1 |

3,3∙10-3 |

Си2О |

4,4∙10-46 |

5,5∙10-27 |

1,8∙10-17 |

4,8∙10-8 |

1,9∙10-4 |

Значительно более высокие величины парциальных давлений продуктов диссоциации наблюдаются у малоустойчивых окислов и перекисей, таких как Аg2О, СаО, Fе2О3, МпО2, ВаО2, СаО2. Из приведенных в таблице данных следует, что при температурах 600 и 900 К упругость диссоциации СиО примерно в 7 раз больше, чем упругость диссоциации Си2О. Равновесная упругости диссоциации СиО была проверена экспериментальным путем. При температурах 900 и 1000° С упругость диссоциации СиО соответственно составляла 1,2-103 и 5,3-103 Па.;Установлено, что скорость диссоциации окиси меди приближенно описывается уравнением

![]() (2)

(2)

где Р0 и Р — равновесное и фактическое давления кислорода в газовой фазе;

К — коэффициент.

Изучение температурной зависимости скорости диссоциации по-казало, что она определяется по уравнению

![]() (3)

(3)

Исследована зависимость скорости диссоциации перекисей бария ВаО2 и кальция СаО2 от давления кислорода в газовой фазе. Установлено, что при постоянных температуре и содержании кислорода в твердой фазе скорость диссоциации ВаО2 и СаО2 так же, как и СиО, пропорциональна разности между равновесным давлением и давлением кислорода в газовой фазе Р. Кажущаяся энергия активации для процесса диссоциации ВаО2 и СаО2 соответственно составляет 192300 и 189000 кДж (кг-моль).

Металлы и сплавы, находящиеся в атмосфере, содержащей кислород или другие кислородсодержащие газы (СО2, Н2О, SО2), покрываются слоем окислов, окалиной, толщина которой увеличивается с течением времени. Этот процесс в области высоких температур относится к высокотемпературной коррозии, протекающей на границе фаз металл — окружающая среда, т. е. является гетерогенным процессом взаимодействия газообразной среды с металлом.

Первопричина коррозии металлов и сплавов — их термодинамическая неустойчивость в различных средах при данных внешних условиях.

Коррозия металлов — это самопроизвольный процесс разрушения металлических материалов вследствие химического или электрохимического взаимодействия их с окружающей средой.

Среди процессов высокотемпературного окисления металлов особое место занимает их окисление кислородом. Этот процесс — самый распространенный вид коррозии металлов в газовых средах при высокой температуре.

Kинетика окисления металлов определяется механизмом их взанмодействия с кислородом. В общем случае суммарный процесс окисления металла включает следующие более простые физические и химические процессы :

адсорбцию молекул кислорода из газовой фазы на поверхности окисной пленки;

диссоциацию адсорбированных молекул кислорода на атомы О2→2О;

ионизацию адсорбированных атомоів кислорода

О + 2е - → О2-

перемещение (диффузию) ионов кислорода (анионов) в пленке окисла в направлении к металлической поверхности;

ионизацию атомов металла и переход ионов

(катионов) и электронов

из металлической фазы в пленку окислов

Ме → Меn+ + ne

перемещение (диффузию) катионов и электронов в пленке окисла в

направлении к границе раздела пленка — газ;

взаимодействие катионов и анионов с образованием продукта этого взаимодействия — окисла металла

![]()

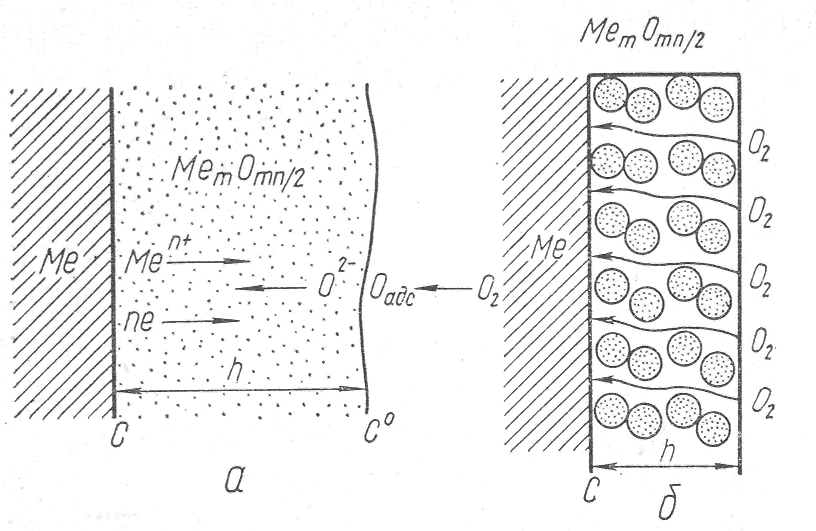

Рассмотрим схему образования окисной пленки на металле (Рис.1). После того как в процессе окисления металлов на поверхности образовалась достаточно толстая пленка окислов, химическая реакция перестает быть контролирующей стадией, эти функции переходят к диффузии тех или иных частиц (катионов, анионов илй электронов).

Зона роста окисной пленки может располагаться на границах газ — пленка, пленка—металл или во внутренних слоях пленки, она определяется скоростью перемещения катионов и анионов. Когда в пленке перемещаются катионы и электроны, зона роста будет находиться на ее внешней стороне (рис. 1, а)

Пленка растет со стороны поверхности металла, если скорость переме-щения анионов существенно выше скорости движения катионов и электронов. При соизме-римых скоростях перемещения анионов, катионов и электронов зона роста располагается внутри пленки.

Рис. 1. Схема образования окисной пленки на металле.

Анализ экспериментальных данных показал, что окисление одного и того же металла при разных температурах подчиняется различным кинетическим закономерностям. У большинства металлов наблюдается следующая последовательность смены кинетических закономерностей: логарифмическая, параболическая в промежуточной температурной области, линейная — при высокой температуре.

6. Линейная закономерность окисления металлов наблюдается в тех случаях, когда продукты окисления не тормозят процесс взаимодействия кислорода с металлом. В частности, такой закономерности подчиняется процесс окисления металлов, образующих порис-тую пленку, или металлов, на которых пленка сильно растрескивается. Так как в последнем случае пленка не препятствует окислению металла ни на каком его этапе, то очевидно, что скорость окисления должна оставаться постоянной в течение всего процесса окисления. В этих условиях скорость химической реакции не зависит от толщины образующейся пленки и описывается уравнением.

![]() (1)

(1)

где h — толщина образующейся пленки продуктов коррозии металла;

τ - время коррозии;

Кс,—константа скорости химической реакции;

С—концентрация окислителя на поверхности металла, не зависящая от времени его взаимодействия с кислородсодержащей средой (благодаря высокой скорости адсорбции окислителя). После интегрирования уравнения (1) определяем

![]() (2)

(2)

В болыпинстве экспериментов были получены малые или равные нулю значения постоянной С1. С учетом этого уравнение (2) принимает вид

![]() (3);

(3);

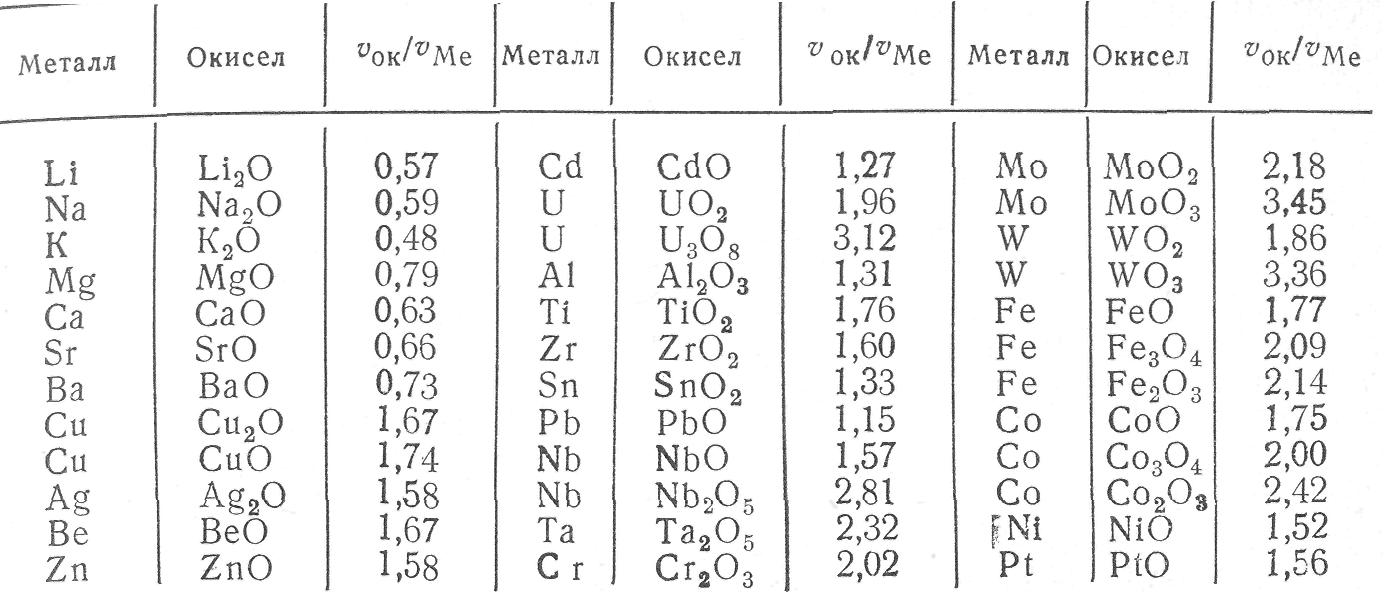

Таблица 1. Отношение объемов окислов и израсходованных металлов

Окисные пленки, покрывающие сплошным слоем всю поверхность металла, могут обладать заметными защитными свойствами. Характер образования таких пленок определяется условием сплошности: молекулярный объем окисла Vок должен быть больше объема металла VMе, израсходованного на образование окисла. Из указанного следует, что если V0k/VMе < 1, то пленка не может быть сплошной (рис.1,б). Для расчета отношения V0k/VMе можно пользоваться формулой

![]() (4)

(4)

где Мок — молекулярная масса соединений; MMе — атомная масса металла; ρок и ρMe — плотность окисла и металла; n — число атомов металла в молекуле окисла.

Все щелочные и щелочноземельные металлы характеризуются отношением V0k/VMе < 1, т. е. не удовлетворяют условию сплошности при окислении их кислородом. В табл. 1 приведены значения отношений объемов некоторых окислов и металлов.

Сплошность пленок окислов является необходимым, но еще недостаточным условием защиты металлов от дальнейшего окисления. При Івозникновении внутренних напряжений пленка окислов может разрушаться частично или полностью. В этом случае нарушается ее сплошность и значительно уменьшаются защитные свойcтва. У пленок с V0k/VMе > 1, отсутствуют высокие защитные свойства. К числу таких окислов относятся Мо03 и VО3. Максимальное значение отношения V0k/VMе равно 2,5. Таким образом, достаточно хорошими защитными свойствами обладают пленки на металлах при 2,5 > V0k/VMе > 1.

При низких температурах (на меди в кислороде до 100° С, на тантале до 150° С, на алюминии, железе, никеле, цинке до 300°С), а также на первых стадиях окисления и при высоких температурах рост тонких окисных пленок сопровождается большим самоторможением во времени, которому отвечает логарифмический закон:

H = K lg (a F +1) (5)

где К и а — постоянные величины.

С утолщением образующихся при высокотемпературном окислении металлсю пленок перемещение через них окислителей в большинстве случаев осуществляется диффузией, которая и контролирует процесс окисления металлов. Скорость установившегося стационарного режима процесса определяется из уравнения

![]() (6)

(6)

где С — концентрация кислорода на внутренней поверхности окисной пленки.

Если на внутренней поверхности пленки не происходит накопления кислорода, т. е. С»0, то уравнение (6) принимает вид

![]() (7)

(7)

После интегрирования уравнения (7) и некоторых преобразований получаем

![]() (8)

(8)

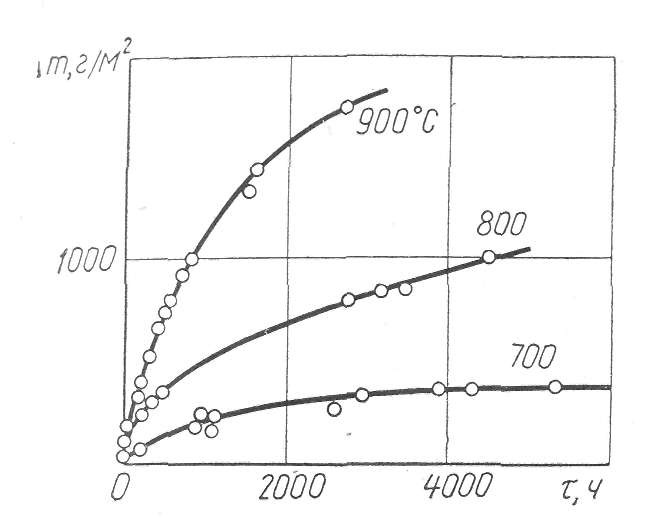

Уравнение (8) отображает параболический закон роста пленки. На рис.2 показано увеличение массы, связанное с окислением железа, при различных температурах.

Толщина пленок продуктов коррозии может изменяться в довольно широких пределах и разделяется на три группы: тонкие (невидимые) — до 40 нм; средние (дающие цвета побежалости) — от 40 до 50 нм; толстые (видимые) — больше 500 нм (окалина на стали).

Рассмотренные выше процессы окисления металлов относятся к простейшему случаю образования на металле пленки, состоящей из одного окисла. Вместе с тем при окислении некоторых металлов образуется многослойная окисная пленка. Так, при температурах выше 570°С на железе и углеродистых сталях образуется пленка, состоящая из трех окислов (рис. 3) вюстита FеО, магнетита Fе3О4 и гематита Fе2О3. Со стороны металлической поверхности располагается окисел FеО с небольшим содержанием кислорода, а со стороны окисляющей среды — Fе2О3 с наибольшим содержанием кислорода.

Вюстит представляет собой раствор типа вычитания, когда отдельные узлы не замещены и в кристаллической решетке окисла образуются «дырки». Для сохранения электронейтральности кристалла из ячейки одновременно с ионом должны выйти два электрона, которые появляются в результате перехода двухвалентных ио нов в трехвалентные.

Рис. 2. Увеличение массы, связанное с окислением железа при разных температурах.

Рис. 3. Структура железной окалины и ее соответствие с диаграммой состояния железо—кислород:

I— закисная фаза; II— магнетит;

III — гематит,

Каждой образовавшейся «дырке» отвечает превращение 2Fе2+ —2Fе3++2е~, где е •— электрон.

Магнетит образует сплошную кубическую решетку типа шпинели (минерал состава Мg0-А12О3). Элементарная ячейка магнетита состоит из 8Fе2+ + 16Fе3++32О2.

Фаза α - гематит имеет сплошную ромбоэдрическую решетку типа корунда Аl2О3. Фаза γ-гематит неустойчива при высоких температурах и сравнительно легко переходит в со Fе2О3. Первая из них имеет почти такую же кристаллическую решетку, как магнетит. В табл. 2 показана схема процесса образования окалины при окислении стали .

Таблица 2. Схема процесса образования окалины при окислении

стали

Интервал температур, °С |

Стадии процесса и превращения в окалине (по В. И. Архарову) и металле |

Закон роста калины |

От комнатной до |

Образование пленки, состоящей из •үҒе203 |

Логарифмический |

200 |

||

200—400 |

Возникновение наружного слоя аРе^Оз на внешней стороне окалины |

То же |

|

|

|

400—575 |

Возникновение подслоя Ре3О4 на внутренней стороне окалины |

Степенной |

|

|

|

575—730 |

Возникновение подслоя РехО на внутренней стороне окалины |

То же |

|

|

|

730—780 |

Магнитное (аРе — *(ЗРе) и эвтектоидное (перлит — аустенит) превращение Аллотропическое превращение в стали ((ЗРе— *уре) |

Параболический То же |

730-1150

|

||

Выше 1100 |

Частная диссоциация Ре^Оз |

Сложно- параболический |

§7. Большинство химических процессов, применяющихся в различных отраслях промышленности, протекают с участием твердых фаз. К таким процессам относится получение металлов, сплавов, огнеупоров, силикатов, полупроводников, ферритов. При изучении физико-химических процессов в твердых фазах применяются методы экспериментальных исследований: термографический, рентгено-структурный, радиометрический.

При реакциях типа Л(ТВ) + S(ТВ) = С(ТВ) продукт реакции может пространственно разделить исходные вещества и тогда дальнейшее течение реакции происходит в результате диффузии одного или обоих исходных веществ через продукт реакции. Первые подробные исследования реакций в твердых фазах при взаимодействии Nа2СО3 + ВаS04 = Nа2S04 + ВаСО3 показали, что выяснить механизм подвода регулирующих веществ в зону реакции через продукт реакции трудно. Исходя из этого, многие исследователи приходили к выводу, что в действительности химические реакции- взаимодействия твердых веществ невозможны и предполагали более вероятным протекание реакций в твердых телах через гипотетическую фазу или при частичном переходе зоны реакции в расплавленное состояние .

Во всех реальных кристаллах имеются дефекты кристаллического строения и многие свойства кристаллов полупроводников вы-званы наличием дефектов в их кристаллических решетках. В соответствии с этим диффузия и химические реакции в твердых фазах возможны при наличии дефектов или вакансий в кристаллах.

Между равновесным числом вакансий Nв и числом атомов N, составляющих рассматриваемое кристаллическое вещество, существует следующая температурная зависимость:

![]() eq

eq![]() /KT

/KT

где qв — энергия образования вакансий. Так, для меди qв = 0,9 эВ, при температуре 300 К концентрация вакансии Nв/N ≈ 10-15%, а при 1250о К Nв/N≈ 0,03%.

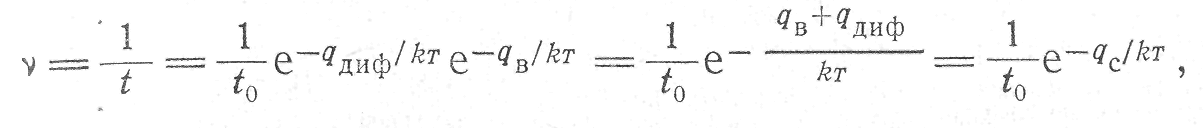

Атомы в кристаллах и жидкостях в результате самодиффузии перемещаются из одних положений равновесия в другие. В металлах с плотной упаковкой атомов самодиффузия осуществляется в основном через вакансии. Чтобы один из ближайших атомов мог занять вакансию, он должен обладать избыточной энергией qдиф, при этом между частотой атомных переходов ν, временем «оседлой жизни» атома τ и энергией активации самодиффузии qс существует такая зависимость:

(1)

(1)

где t0 — период собственных колебаний атома

(τ0 = 10![]() );

qс = qв + qдиф — энергия

активации самодиффузии.

);

qс = qв + qдиф — энергия

активации самодиффузии.

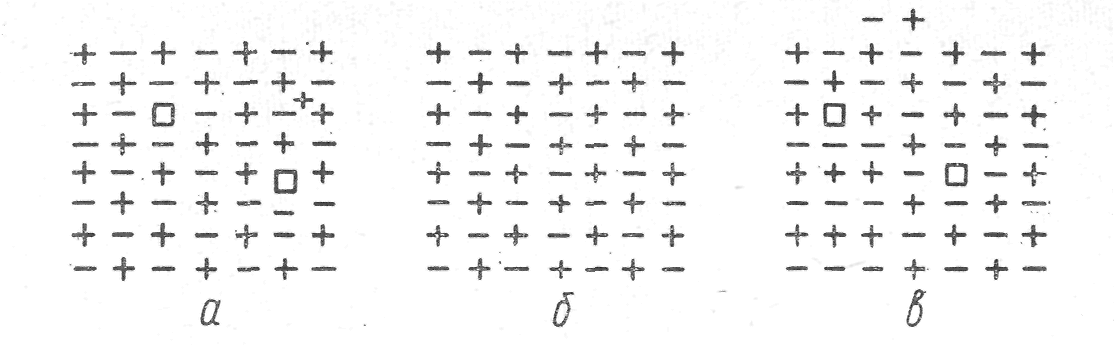

Рис.1. Образование дефектов в кристалличес-кой решетке:

а — кристалл с дефектами по Френкелю; б — идеальный кристалл; в — кристалл с дефектами по Шоттки.

Для меди qС = 2,1 эВ при 1250 К, t = 10-3 с. Эти данные свидетельствуют о том, что вакансии переходят из одного положения равновесия в другое тысячи раз в одну секунду.

Реальные кристаллы могут содержать два типа дефектов (вакансий): по Френкелю и Шоттки . По Френкелю некоторые ионы (катионы и анионы) располагаются в междоузлиях и оставляют свои обычные места в решетке незанятыми. Это приводит к образованию двух видов дефектов ионов в междоузлиях и вакансий (рис. 1). По Шоттки, эквивалентное число катионов и анионов может выходить на поверхность, оставлять свои обычные места в решетке и образовывать таким образом соединения и катионные и анионные вакансии.

Коэффициент диффузии для диффузионного процесса в твердых фазах имеет такое же значение, как и константа скорости для химической реакции. Зависимость коэффициента диффузии от температуры носит экспоненциальный характер и выражается уравне-нием

![]() (2)

(2)

где D— коэффициент диффузии; D0 — предэкспоненциальный мно-житель — постоянная величина, зависящая от физико-химических свойств веществ, участвующих в диффузии; Е •— энергия активации процесса диффузии. Для Е = сопt в интервале температур Т1 ÷ Т2 уравнение (2) принимает вид

![]() (3)

(3)

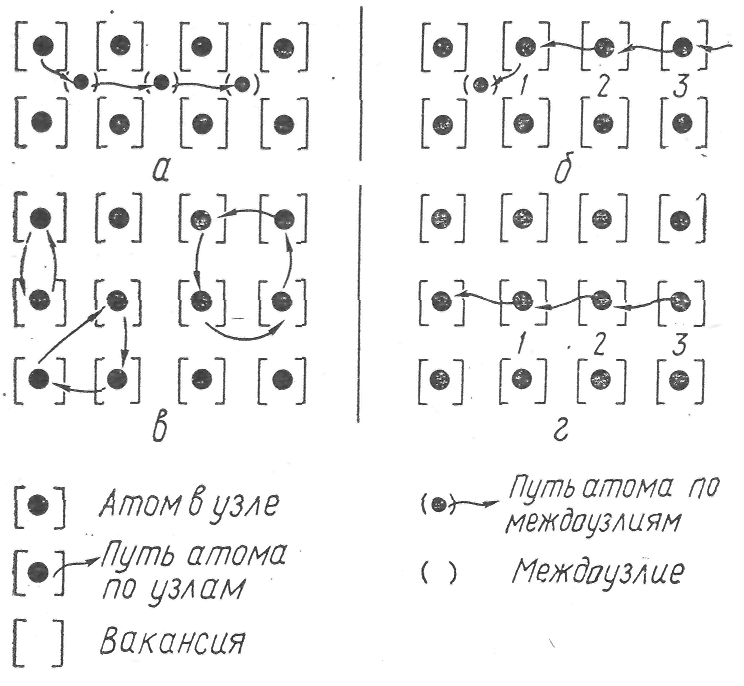

Зная величину D при двух температурах, по уравнению (3) можно вычислить величину энергии активации Е. Различают два основных механизма процесса диффузии в твердых фазах (рис. 2):

1. Диффузия внутри кристаллической решетки или диффузия по точечным дефектам, при которой происходит:

а) смещение атома (иона) в междоузлие с образованием структуры Френкеля и диффузия по междоузлиям

Рис. 2. Возможные механизмы диффузии в кристалле:

а-смещение атома из узла в междоузлие и диффузия по междоузлиям; б—смещение атома из узла в междоузлие и диффузия по вакансиям; в-одновременная круговая диффузия по междоузлиям и вакансиям; г-смещение атома в вакансию и диффузия по вакансиям

б) смещение зтома (иона) 1 в междоузлие с последующим перемещением атома (иона) 2 в вакансию 1, атома (иона) 3 в вакансию 2 и т. д. — диффузия по вакансиям с образованием структуры френкеля;

в) смещение одновременно двух, трех, четырех атомов ионов в междоузлие с последующим перемещением их в остальные вакансии (дуплетное, триплетное, квадруплетное) — круговая диффузия по междоузлиям и вакансиям;

г) смещение атома (иона) 1 в имеющуюся вакансию, атома (иона) 2 в вакансию 1, атома (иона) 3 в вакансию 2 и т. д. —• диффузия по вакансиям с образованием структуры Шоттки.

2. Диффузия вне кристаллической решетки, при которой происходит смещение атома предповерхностного узла на поверхность кристалла с образованием структуры Шоттки.

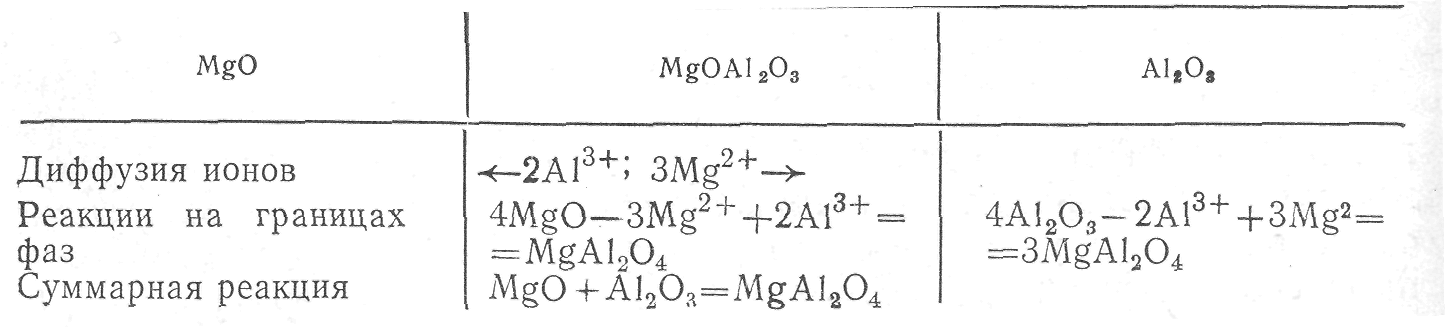

Схема механизма образования шпинели по реакции:

МgО + А1203 = МgА1204.

Таблица 1 Механизм образования шпинели

протекающей на поверхности при соприкосновении двух таблеток исходных окислов, показана в табл. 1. Как видно из схемы, образование шпинели МgАІ2О4 происходит путем диффузии ионов Мg2+ и А13+ в противоположных направлениях.

Глоссарии

Сульфиды– это соединения металлов и не металлов с серой.

Шлак – металлургический, расплав (после затвердевания — камневидное или стекловидное вещество), обычно покрывающий поверхность жидкого металла при металлургических процессах — плавке сырья, обработке расплавленных промежуточных продуктов и рафинировании металлов. Представляет собой сплав окислов переменного состава; главные компоненты

Вязкость (внутреннее трение) — одно из явлений переноса, свойство текучих тел (жидкостей и газов) оказывать сопротивление перемещению одной их части относительно другой. Механизм внутреннего трения в жидкостях и газах заключается в том, что хаотически движущиеся молекулы переносят импульс из одного слоя в другой, что приводит к выравниванию скоростей — это описывается введением силы трения. Вязкость твёрдых тел обладает рядом специфических особенностей и рассматривается обычно отдельно.

Основность шлака – это отношение основных оксидов к кислым оксидам.

Кислотность – это отношение кислых шлаков к основным оксидам.

Блиц – тест

|

|

|

|

|

|

|

|

|

|

|

|

Литература:

Теория металлургических процессов: учебник для вузов. Рыжонков Д.И., Арсентьев П.П., Яковлев В.В. и др. - М.: Металлургия, 1989, 392 с.

Теория металлургических процессов: учебное пособие для вузов. Попель С.И., Сотников А.И., Бороненков В.И. М.: Металлургия, 1986. с.483

Теория металлургических процессов. С.И. Филиппов.

М: Металлургия, 1967 – 279 с

Борнацский И.И. Теория металлургических процессов, учебное пособие. Киев, Донецк Высш.шк. 1978, 288 с.

Казачков Е.А. Расчеты по теории металлургических процессов, Ю М., «Металлургия», 1986, Симбинова К.Ж., Байсанов С.О., Никитин Г.Н. Физико-химия металлургических систем и процессов. Алматы 1993 г.