- •1. Загальні положення

- •2. Зміст кваліфікаційної бакалаврської роботи

- •2.1. Структура та об'єм роботи

- •2.2. Зміст пояснювальної записки

- •2.3. Ілюстративний матеріал

- •2.4. Зміст пояснювальної записки до експериментальної роботи

- •3. Вимоги до структури розділів пояснювальної записки

- •Основна частина

- •3.1. Обґрунтування та вибір способу і технологічної схеми виробництва

- •3.2. Характеристика виробленої продукції, вихідної сировини та напівпродуктів, матеріалів, енергетичних ресурсів

- •3.3. Характеристика прийнятого методу виробництва, хімізм, теоретичні основи і обґрунтування норм технологічних режимів

- •3.4. Опис технологічної схеми виробництва

- •3.5. Визначення витратних коефіцієнтів з сировини, напівпродуктів, допоміжних матеріалів та енергоносіїв

- •3.5.1. Розрахунок матеріального балансу виробництва

- •3.5.2. Розрахунок енергетичного (теплового) балансу виробництва

- •3.5.3. Розрахунок витратних коефіцієнтів

- •3.6. Характеристика технологічного обладнання

- •3.6.1. Розрахунок та вибір основних реакторів

- •3.6.2. Розрахунок та вибір допоміжного технологічного обладнання

- •3.7. Програмування технологічних розрахунків на персональних комп‘ютерах

- •3.8. Екологічна безпека виробництва

- •Висновки

- •4. Захист кваліфікаційної бакалаврської роботи

- •5. Приклади оформлення деяких розділів (підрозділів) дипломної роботи на тему: „одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •5.1. Характеристика сировини каталітичного крекінгу

- •5.2. Описання технологічної схеми установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6. Технологічні розрахунки установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6.1. Послідовність розрахунку реактора установки каталітичного крекінгу

- •6.2. Матеріальний баланс

- •6.3. Кількість циркулюючого каталізатора і витрати водяної пари

- •6.4. Тепловий баланс реактора

- •6.5. Розміри реактора

- •6.6. Тиск у основи зони відпарки (десорбера).

- •6.7. Вибір розподільного пристрою парокаталізаторного

- •6.8. Допоміжне обладнання–циклони реактора

- •Висновки

- •Список використаних джерел

- •Завдання на виконання кваліфікаційної бакалаврської роботи

- •1. Тема кваліфікаційної бакалаврської роботи: “Одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •Продовження додатку б

- •Додаток в Приклад оформлення реферату пояснювальної записки

- •Додаток г Приклад оформлення змісту пояснювальної записки кваліфікаційної бакалаврської роботи

- •Методичні рекомендації до кваліфікаційної бакалаврської роботи спеціальності 6.051301 „хімічна технологія”

- •03058, Київ-58, просп. Космонавта Комарова, 1

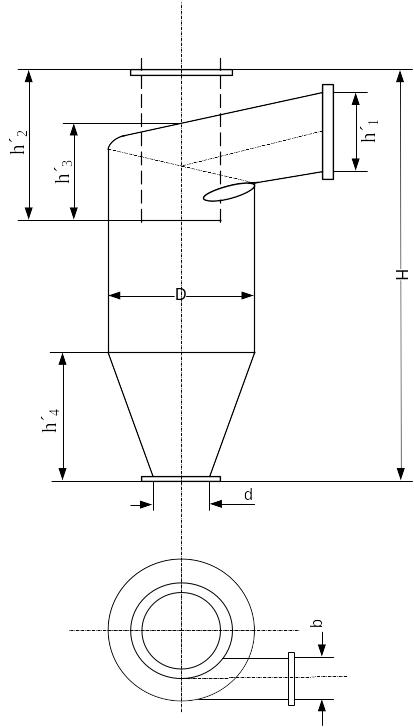

6.8. Допоміжне обладнання–циклони реактора

Застосовуваний на установках каталітичного крекінгу у псевдозрідженому шарі мікросферичний синтетичний каталізатор має наступний гранулометрический склад [22]:

Величина часток, мкм Кількість, %

≤ 40 10 – 15

40 – 80 75 – 65

> 80 15 – 20

Частки до 20 мкм несуться парогазовим потоком і вловлюються циклонами.

У табл. 6.8 представлені основні розміри циклонів НИОГаз (рис. 6.8).

Рис.

6.8. Циклон НИОГаз

Діаметри циклонів мають наступну величину (у мм):

ЦН-24:1000 500, ЦН-15:800 600 400 200 100, ЦН-11: 800 100.

Розрахунок циклонів реактора, що зводиться до визначення їхньої кількості, гідравлічного опору і ефективності вловлювання катализаторного пилу, тут не приводиться.

Розрахунок ефективності вловлювання катализаторного пилу багатоступінчастими циклонами здійснюється наближеним графоаналітичним методом [6].

Визначення кількості циклонів і їхнього гідравлічного опору повинне здійснюватися у наступній послідовності.

1. Вибирають тип циклона (табл. 6.8) і його діаметр D.

2.

Розраховують умовну швидкість

![]() парогазовой суміші, віднесену

до повного поперечного перерізу

циліндричної частини корпуса циклона

[20].

парогазовой суміші, віднесену

до повного поперечного перерізу

циліндричної частини корпуса циклона

[20].

3. За відомим об'ємом V парогазової суміші над псевдозрідженим шаром і умовною швидкостю визначають необхідний сумарний переріз S циклонів.

Таблиця 6.8.

Типи циклонів

Величина |

Тип циклону |

||

ЦН24 |

ЦН15 |

ЦН11 |

|

Діаметр вихідної труби, D1, м |

0,6 |

0,6 |

0,6 |

Ширина вхідного патрубка b, м |

0,26 |

0,26 |

0,26 |

Висота

вхідного патрубка

|

1,11 |

0,66 |

0,48 |

Висота

вхідної труби

|

2,11 |

1,74 |

1,56 |

Висота

циліндричної частини

|

2,11 |

2,26 |

2,08 |

Висота

конічної частини

|

1,75 |

2,00 |

2,00 |

Загальна висота циклону H, м |

4,26 |

4,56 |

4,38 |

Найменша основа конічної частини d, м |

0,25 |

0,25 |

0,25 |

Коефіцієнт

гідравлічного опору

|

60 |

105 |

180 |

4. Розподілом величини S на поперечний переріз одного циклона визначають число циклонів N і сумарну площу перерізу входу парогазової суміші в усі циклони.

5. Перевіряють швидкість входу парогазової суміші у циклон, що не повинна перевищувати 18 м/с.

6. Підраховують гідравлічний опір циклона [20]; воно не повинне перевищувати 5150 Па [38].

Якщо одержані величини швидкості і гідравлічного опору не відповідають нормам, то потрібно підібрати інший тип циклона або змінити кількість циклонів [6].

Висновки

Збільшення об'єму виробництва нафтопродуктів, розширення їх асортименту і покращення якості – основні задачі, поставлені перед нафтопереробною промисловістю у даний час. Рішення цих задач в умовах, коли безперервно зростає частка переробки сірчистих і високосірчистих, а за останні роки і високопарафінистих нафт, викликало зміну технології переробки нафти. Велике значення придбали вторинні і, особливо, каталітичні процеси.

Каталітичний крекінг є провідним процесом нафтопереробки. Завдяки йому глибина кваліфікованого використання нафти сягає 85 % у країнах Західної Європи і становить 95 % у США, у Росії–71,5 %, в Україні–63 %.

В Україні установки каталітичного крекінгу використовуються на Лисичанському та Кременчуцькому НПЗ, планується введення даної установки на Херсонському НПЗ.

Основне призначення каталітичного крекінгу – одержання базових високооктанових компонентів бензину з важких дистилятів, що виробляються за атмосферної і вакуумної перегонки нафти.

Суть процесу каталітичного крекінгу заснована на розщеплюванні високомолекулярних вуглеводневих сполук на дрібніші молекули з перерозподіленням водню, що звільняється, розриву зв'язку по місцю "вуглець-вуглець" у присутності мікросферичного цеолітвмісного каталізатора.

У кваліфікаційній бакалаврській роботі був проведений аналіз існуючих методів виробництва базових бензинів. Розглянуто сировину і продукти каталітичного крекінгу, наведена і описана технологічна схема, реактор і регенератор виробництва бензину каталітичним крекінгом.

Розрахований матеріальний і тепловий баланси реактора каталітичного крекінгу з киплячим шаром каталізатора. На основі цих розрахунків обчислені витратні коефіцієнти з сировини, каталізатора, теплоти. Визначені геометричні розміри реактора установки каталітичного крекінгу з киплячим шаром каталізатора. Обгрунтоване і вибране допоміжне обладнання – циклони для вловлювання пилу каталізатора.