- •1. Загальні положення

- •2. Зміст кваліфікаційної бакалаврської роботи

- •2.1. Структура та об'єм роботи

- •2.2. Зміст пояснювальної записки

- •2.3. Ілюстративний матеріал

- •2.4. Зміст пояснювальної записки до експериментальної роботи

- •3. Вимоги до структури розділів пояснювальної записки

- •Основна частина

- •3.1. Обґрунтування та вибір способу і технологічної схеми виробництва

- •3.2. Характеристика виробленої продукції, вихідної сировини та напівпродуктів, матеріалів, енергетичних ресурсів

- •3.3. Характеристика прийнятого методу виробництва, хімізм, теоретичні основи і обґрунтування норм технологічних режимів

- •3.4. Опис технологічної схеми виробництва

- •3.5. Визначення витратних коефіцієнтів з сировини, напівпродуктів, допоміжних матеріалів та енергоносіїв

- •3.5.1. Розрахунок матеріального балансу виробництва

- •3.5.2. Розрахунок енергетичного (теплового) балансу виробництва

- •3.5.3. Розрахунок витратних коефіцієнтів

- •3.6. Характеристика технологічного обладнання

- •3.6.1. Розрахунок та вибір основних реакторів

- •3.6.2. Розрахунок та вибір допоміжного технологічного обладнання

- •3.7. Програмування технологічних розрахунків на персональних комп‘ютерах

- •3.8. Екологічна безпека виробництва

- •Висновки

- •4. Захист кваліфікаційної бакалаврської роботи

- •5. Приклади оформлення деяких розділів (підрозділів) дипломної роботи на тему: „одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •5.1. Характеристика сировини каталітичного крекінгу

- •5.2. Описання технологічної схеми установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6. Технологічні розрахунки установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6.1. Послідовність розрахунку реактора установки каталітичного крекінгу

- •6.2. Матеріальний баланс

- •6.3. Кількість циркулюючого каталізатора і витрати водяної пари

- •6.4. Тепловий баланс реактора

- •6.5. Розміри реактора

- •6.6. Тиск у основи зони відпарки (десорбера).

- •6.7. Вибір розподільного пристрою парокаталізаторного

- •6.8. Допоміжне обладнання–циклони реактора

- •Висновки

- •Список використаних джерел

- •Завдання на виконання кваліфікаційної бакалаврської роботи

- •1. Тема кваліфікаційної бакалаврської роботи: “Одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •Продовження додатку б

- •Додаток в Приклад оформлення реферату пояснювальної записки

- •Додаток г Приклад оформлення змісту пояснювальної записки кваліфікаційної бакалаврської роботи

- •Методичні рекомендації до кваліфікаційної бакалаврської роботи спеціальності 6.051301 „хімічна технологія”

- •03058, Київ-58, просп. Космонавта Комарова, 1

6.6. Тиск у основи зони відпарки (десорбера).

Температура каталізатора на виході з десорбера

За відомою висотою реактора можна підрахувати тиск у основи десорбера за наступним рівнянням:

![]() ,

,

де — тиск над псевдозрідженим шаром, Па; h, h1, h2 — відповідно висоти псевдоозрідженого шару, конічної частини і зони відпарки, м.

Одержимо:

![]() Па.

Па.

Щоб

визначити температуру каталізатора на

вході у регенератор, необхідно знати

температуру закоксованого каталізатора

на виході з десорбера. Поступаюча у

десорбер перегріта водяна пара (Т=783 К,

=0,44![]() -Па)

охолоджується, віддаючи тепло каталізатору,

до температури 758 К, а температура

каталізатора підвищується на величину:

-Па)

охолоджується, віддаючи тепло каталізатору,

до температури 758 К, а температура

каталізатора підвищується на величину:

![]() ,

,

де

![]() —

ентальпія перегрітої водяної пари на

вході у зону відпарки

за Т

=

783 К і тиску

=

0,46

Па;

—

ентальпія перегрітої водяної пари на

вході у зону відпарки

за Т

=

783 К і тиску

=

0,46

Па;

![]() —

ентальпія перегрітої водяної пари на

верху зони відпарки (вихід) за

Т

=

758 К тиску

=

0,27

Па;

Gк—

кількість каталізатора,

кг/год; ск

—

теплоємність каталізатора; кДж/(кг∙К).

Підставивши у формулу для розрахунку

—

ентальпія перегрітої водяної пари на

верху зони відпарки (вихід) за

Т

=

758 К тиску

=

0,27

Па;

Gк—

кількість каталізатора,

кг/год; ск

—

теплоємність каталізатора; кДж/(кг∙К).

Підставивши у формулу для розрахунку

![]() T

числові значення величин, одержимо:

T

числові значення величин, одержимо:

![]() .

.

Температура відпрацьованого каталізатора, що відходить з зони відпарки:

Тк

= Тр

+![]() =

758 + 0,3 = 758,3 К.

=

758 + 0,3 = 758,3 К.

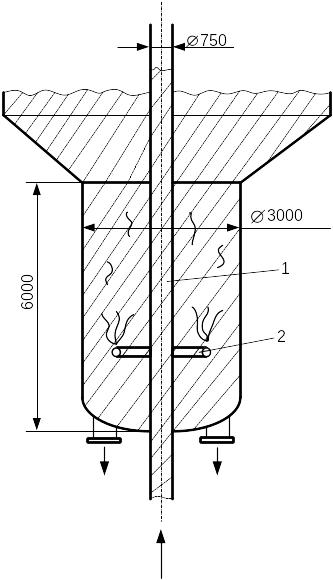

6.7. Вибір розподільного пристрою парокаталізаторного

потоку у реакторі

Сумарний живий переріз розподільників підбирають, виходячи з умови збереження величини лінійної швидкості потоку, що підводиться; звичайно він становить 1 – 2,5% від перерізу реактора.

Конструктивно розподільник може бути оформлений у вигляді трубного пучка або у вигляді горизонтальних решіток. У нашім прикладі приймемо конструкцію розподільника у вигляді семи горизонтальних решіток (рис. 6.5). Така конструкція розподільника випробувана і описана у літературі [6].

Площа, займана решітками, повинна становити 60–70% поперечного перерізу реактора. При цьому решітки добре входять у

переріз реактора. Якщо прийняти площу, яку займають решітки, рівною 60%, то площа решіток буде становити:

Fp = 0,6S= 0,6 • 44,5 = 26,7 м2.

Площа однієї решітки:

![]() м2.

м2.

Діаметр решітки:

![]() м.

м.

Рис.

6.5. Схема розподільника каталізатора

Конструкції газорозподільних решіток описані у літературі [38]. До показників конструкції газорозподільної решітки відносяться: діаметр отворів, площа живого перерізу, товщина, крок розміщення отворів.

Конструкція газорозподільних решіток істотно впливає на якість псевдозрідження каталізатора. Збільшення живого перерізу газорозпо-дільних решіток, при незмінному діаметрі отворів, а також збільшення діаметра отворів, при незмінному живому перерізі, приводять до погіршення якості псевдозрідженого шару. Підвищення швидкості газу у отворах решіток і у зв'язку з цим деяке збільшення їхнього гідравлічного опору впливають на якість псевдозрідження [38].

Точних розрахункових формул для визначення необхідного гідравлічного опору решітки поки немає. Однак з наявних деякі формули можуть бути рекомендовані [6].

Приймемо сумарний живий переріз розподільника рівним 1% від перерерізу реактора. Площа живого перерізу у розподільника:

![]() м2.

м2.

Живий переріз однієї решітки:

![]() м2.

м2.

Приймемо

товщину решітки

![]() = 0,02 м, а діаметр отворів у решітці dо

=

0,02 м. Тоді число отворів у решітці буде

дорівнювати:

= 0,02 м, а діаметр отворів у решітці dо

=

0,02 м. Тоді число отворів у решітці буде

дорівнювати:

.

.

Сумарний живий переріз розподільника дозволяє визначити діаметр стовбура, що підводить парокаталізаторну суміш (рис. 6.6 і 6.7):

![]() м.

м.

Діаметр кожного з семи відгалужень від центрального стовбура, що підводить:

![]() м.

м.

Маючи на увазі, що рециркулят подається у псевдозріджений шар каталізатора минаючи решітки, об'єм парів на підході до решітки розраховується за формулою:

,

,

де

![]() –

кількість вуглеводневих та водневих

парів, що проходять через решітку,

кмоль/год; тр

= 7 —

число решіток;

–

кількість вуглеводневих та водневих

парів, що проходять через решітку,

кмоль/год; тр

= 7 —

число решіток;

![]() — тиск у реакторі у решіток, Па.

— тиск у реакторі у решіток, Па.

Рис.

6.6. Зона відпарки: 1

– підводящий стовбур; 2 – паровий

маточник.

Рис.

6.7. Поправочні коефіцієнти до розрахунку

опору сухих решіток:

![]()

Кількість вуглеводневих і водяних парів, ща проходять через решітку, становить:

![]() кмоль/год.

кмоль/год.

Тиск у реакторі у решіток:

![]() Па.

Па.

У результаті розрахунку одержимо:

![]() м3/с.

м3/с.

Швидкість парів в отворах решітки:

![]() м/с.

м/с.

Гідравлічний опір решіток розрахуємо за формулою [6]:

![]() ,

,

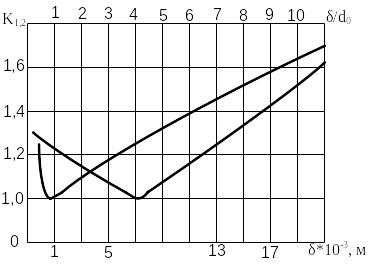

де

k1,

k2—

поправочні коефіцієнти, що знаходяться

за графіками (рис.

5.6);

![]() — частка живого перерізу решітки;

— частка живого перерізу решітки;

![]() —

густина парів, кг/м3.

—

густина парів, кг/м3.

За графіками (рис. 6.6) знайдемо: k1 =1,6; k2= 1,0.

Частка живого перерізу решітки:

![]()

Густина парів дорівнює:

![]() ,

,

де Мп — середня молекулярна маса суміші вуглеводневого і водяного парів, г/моль.

Середню молекулярну масу суміші вуглеводневого і водяного парів розрахуємо так:

Мп =Мс y′с+Мв.п.y′в.п.,

де

Мс

і

![]() —

відповідно середня молекулярна маса

вуглеводневих парів і молекулярна маса

водяної пари, г/моль;

—

відповідно середня молекулярна маса

вуглеводневих парів і молекулярна маса

водяної пари, г/моль;

![]() та увп

– мольні частки сировини і водяної

пари, що подається для регулювання

густини суміші сировини і каталізатора

(табл. 6.7).

та увп

– мольні частки сировини і водяної

пари, що подається для регулювання

густини суміші сировини і каталізатора

(табл. 6.7).

Одержимо:

![]() .

.

Таким чином:

![]() кг/м3.

кг/м3.

Підставивши у формулу для визначення гідравлічного опору решітки числові значення величин, одержимо:

![]() Па.

Па.

Таблица 6.7.

Склад сировини і водяної пари

Потоки |

Кількість

|

Молеку- лярна маса, Мі |

Кількість

|

Мольна частка

|

Сировина |

250000 |

360 |

693,8 |

0,5555 |

Водяна пара. |

10000 |

18 |

555,0 |

0,4445 |

Разом |

260 000 |

– |

1248,8 |

1,0000 |

Для гарного паророзподілення перепад тиску на решітці повинен укладатися у межах 3400 – 4800 Па [6].

Якщо у результаті розрахунків одержимо, що Δ р не укладається у зазначені межі, то необхідно змінити середню швидкість w газів у вільному перерізі реактора (не перевищуючи 0,9 м/с). Якщо і після цього величина Δ р не укладається у рекомендовані межі, то можна змінити масову швидкість пд подачі сировини або кратність циркуляції каталізатора.