- •1. Загальні положення

- •2. Зміст кваліфікаційної бакалаврської роботи

- •2.1. Структура та об'єм роботи

- •2.2. Зміст пояснювальної записки

- •2.3. Ілюстративний матеріал

- •2.4. Зміст пояснювальної записки до експериментальної роботи

- •3. Вимоги до структури розділів пояснювальної записки

- •Основна частина

- •3.1. Обґрунтування та вибір способу і технологічної схеми виробництва

- •3.2. Характеристика виробленої продукції, вихідної сировини та напівпродуктів, матеріалів, енергетичних ресурсів

- •3.3. Характеристика прийнятого методу виробництва, хімізм, теоретичні основи і обґрунтування норм технологічних режимів

- •3.4. Опис технологічної схеми виробництва

- •3.5. Визначення витратних коефіцієнтів з сировини, напівпродуктів, допоміжних матеріалів та енергоносіїв

- •3.5.1. Розрахунок матеріального балансу виробництва

- •3.5.2. Розрахунок енергетичного (теплового) балансу виробництва

- •3.5.3. Розрахунок витратних коефіцієнтів

- •3.6. Характеристика технологічного обладнання

- •3.6.1. Розрахунок та вибір основних реакторів

- •3.6.2. Розрахунок та вибір допоміжного технологічного обладнання

- •3.7. Програмування технологічних розрахунків на персональних комп‘ютерах

- •3.8. Екологічна безпека виробництва

- •Висновки

- •4. Захист кваліфікаційної бакалаврської роботи

- •5. Приклади оформлення деяких розділів (підрозділів) дипломної роботи на тему: „одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •5.1. Характеристика сировини каталітичного крекінгу

- •5.2. Описання технологічної схеми установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6. Технологічні розрахунки установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6.1. Послідовність розрахунку реактора установки каталітичного крекінгу

- •6.2. Матеріальний баланс

- •6.3. Кількість циркулюючого каталізатора і витрати водяної пари

- •6.4. Тепловий баланс реактора

- •6.5. Розміри реактора

- •6.6. Тиск у основи зони відпарки (десорбера).

- •6.7. Вибір розподільного пристрою парокаталізаторного

- •6.8. Допоміжне обладнання–циклони реактора

- •Висновки

- •Список використаних джерел

- •Завдання на виконання кваліфікаційної бакалаврської роботи

- •1. Тема кваліфікаційної бакалаврської роботи: “Одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •Продовження додатку б

- •Додаток в Приклад оформлення реферату пояснювальної записки

- •Додаток г Приклад оформлення змісту пояснювальної записки кваліфікаційної бакалаврської роботи

- •Методичні рекомендації до кваліфікаційної бакалаврської роботи спеціальності 6.051301 „хімічна технологія”

- •03058, Київ-58, просп. Космонавта Комарова, 1

6.5. Розміри реактора

Площа поперечного переріза реактора дорівнює:

![]() ,

,

де V - об'єм парів, що проходять через вільний переріз реактора, м3/год; w— допустима швидкість парів у вільному перерізі реактора, м/с.

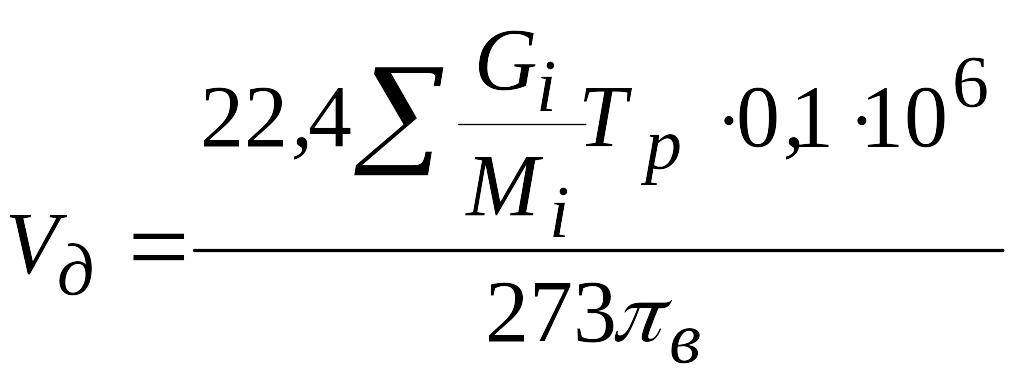

Величину V визначимо за формулою:

,

,

де

![]() –

кількість парової суміші у реакторі,

кмоль/год; Тр–

температура у реакторі, К;

–

кількість парової суміші у реакторі,

кмоль/год; Тр–

температура у реакторі, К;

![]() –

абсолютне значення тиску у реакторі

над псевдозрідженим шаром, приймаємо

рівним тиску 0,2

–

абсолютне значення тиску у реакторі

над псевдозрідженим шаром, приймаємо

рівним тиску 0,2![]() Па.

Па.

Для розрахунку величини необхідно визначити середню молекулярну масу крекінг–газу. З табл. 6.2 маємо:

![]()

і з табл. 6.4 маємо:

![]()

![]() кмоль/год.

кмоль/год.

Тоді:

![]() м3/год.

м3/год.

Цей об'єм парів є найбільшим, тому що сумарний об'єм всіх продуктів крекінгу, що відходять, більше об'єму сировини.

Для

установок каталітичного крекінгу з

псевдозрідженим шаром каталізатора

середня швидкість руху газів у вільному

(над псевдозрідженим шаром) перерізі

реактора рекомендується приймати рівною

0,63 м/с [22]. По іншим літературним даним

ця швидкість може змінюватися від 0,5

м/с [104] до 0,89 м/с [19]. Приймемо

![]() = 0,85 м/с. Тоді площа поперечного перерізу

реактора:

= 0,85 м/с. Тоді площа поперечного перерізу

реактора:

![]() м2.

м2.

Діаметр реактора:

![]() м.

м.

На існуючих промислових установках застосовуються реактори діаметром від 2,5 до 12 м.

Діаметр зони відпарки (десорбера) знайдемо після того, як будемо знати тиск у верхньої основи десорбера.

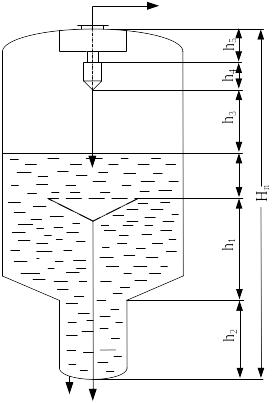

Повна висота реактора (рис. 6.4):

![]()

де h — висота псевдозрідженого шару, м; h1 — висота перехідної зони від псевдо-зрідженого шару до зони відпарки (розподільного пристрою), і; h2 — висота зони відпарки (конструктивно приймається рівною 6 м); h3— висота сепараційної зони, м; h4 — частина висоти апарата, зайнята циклонами (залежить від розмірів циклонів), – приймаємо h4 = 6 м; h5— висота верхнього напівкульового днища, рівна 0,5 D = 3,75 м.

Рис. 6.4. Схема для розрахунку робочої висоти реактора.

Висота псевдозрідженого шару у промислових реакторах становить 4,5-7,0 м [19]. У нашому випадку її можна розрахувати за формулою:

![]() ,

,

де Vp — об'єм реакційного простору, м3:

![]() ,

,

де

![]() -кількість

каталізатора у реакційному просторі

реактора, кг;

-кількість

каталізатора у реакційному просторі

реактора, кг;

![]() —

густина

псевдозріджнного шару звичайно становить

450—500 кг/м3

(приймаємо

=500

кг/м3).

—

густина

псевдозріджнного шару звичайно становить

450—500 кг/м3

(приймаємо

=500

кг/м3).

Величина дорівнює:

![]() ,

,

де

![]() –завантаження

реактора (свіжа сировина + рециркулюючий

газойль), кг/год;

–завантаження

реактора (свіжа сировина + рециркулюючий

газойль), кг/год;

![]() -масова

швидкість подачі

сировини, год-1.

Ця

швидкість змінюється для важкої

сировини в межах 1,1—2,3 год-1

[3], причому більші значення застосовуються

у випадку рециркуляції;

приймемо

=

2,3 год-1.

Тоді:

-масова

швидкість подачі

сировини, год-1.

Ця

швидкість змінюється для важкої

сировини в межах 1,1—2,3 год-1

[3], причому більші значення застосовуються

у випадку рециркуляції;

приймемо

=

2,3 год-1.

Тоді:

![]() кг;

кг;

![]() м3;

м3;

![]() м.

м.

Якщо одержана розрахунком висота псевдозрідженого шару не укладається у зазначені вище межі, варто змінити величину масової швидкості подачі сировини або значення лінійної швидкості парів у припустимих межах і повторити розрахунок. Висота перехідної зони:

![]() ,

,

де

![]() —

висота циліндричної частини перехідної

зони;

—

висота циліндричної частини перехідної

зони;

![]() —висота

її конічної частини.

—висота

її конічної частини.

Приймемо висоту перехідної зони рівної h1 = 7 м. Величини h1 і hк знайдемо після визначення діаметра десорбера.

Процес десорбції продуктів абсорбованих каталізатором полягає у витисненні углеводневих парів як з об'єму між частками каталізатора, так і з поверхні каталізатора водяною парою, що заповнює ці простори, – докладніше про це див [36–37].

Площа поперечного перерізу десорбера:

![]() ,

,

де

![]() об'єм

парів, що проходить через вільний переріз

десорбера, м3/год;

об'єм

парів, що проходить через вільний переріз

десорбера, м3/год;

![]() —

лінійна швидкість парів у розрахунку

на повний переріз десорбера, що може

перебувати в межах 0,3 – 0,9 м/с.

—

лінійна швидкість парів у розрахунку

на повний переріз десорбера, що може

перебувати в межах 0,3 – 0,9 м/с.

Найбільший об'єм парів буде у верхній частині десорбера. Величина розраховується за формулою:

,

,

де

![]() –

кількість парової суміші у десорбері,

кмоль/год;

–

кількість парової суміші у десорбері,

кмоль/год;![]() —

тиск у реакторі у верхній частині

десорбера, Па.

—

тиск у реакторі у верхній частині

десорбера, Па.

Кількість парової суміші у десорбері дорівнює:

![]() ,

,

де

Gп

—

кількість парів вуглеводнів, які

виносяться з каталізатором у десорбер,

кг/год; Мп

—

середня молекулярна маса винесених

парів вуглеводнів;

![]() —

кількість водяної пари, що подається у

десорбер, кг/год.

—

кількість водяної пари, що подається у

десорбер, кг/год.

Кількість вуглеводневих парів, укладених в об'ємі між частками каталізатора і адсорбованих на поверхні циркулюючого каталізатора становить:

![]() ,

,

де yn— частка вуглеводневих парів, перенесених з потоком каталізатора, що розраховується за формулою [37]:

![]() ,

,

де

![]() — 2400 кг/м3

— густина матеріалу каталізатора [3];

— 2400 кг/м3

— густина матеріалу каталізатора [3];

![]() —густина

адсорбованих парів вуглеводнів і

газоподібних продуктів в умовах

температури і тиску у верхній частині

десорбера, кг/м3.

—густина

адсорбованих парів вуглеводнів і

газоподібних продуктів в умовах

температури і тиску у верхній частині

десорбера, кг/м3.

Якщо прийняти середню молекулярну масу Мп адсорбованих вуглеводневих парів і газоподібних продуктів рівній середній молекулярній масі Мг крекінг-газу, то за нормальних умов

Маємо:

![]() кг/м3.

кг/м3.

У робочих умовах для верхньої частини десорбера:

![]() кг/м3,

кг/м3,

при цьому Tв = Tр = 758 К, а тиск у верхній частині десорбера дорівнює:

![]() Па

Па

Тоді:

![]() кг/м3,

кг/м3,

![]() ,

,

а

величина

![]() кмоль/год.

кмоль/год.

Підставивши у формулу для розрахунку об'єму газів і парів всі відомі величини, одержимо:

![]() м3/год.

м3/год.

Приймемо лінійну швидкість парів, розраховуючи на повний переріз десорбера, рівною wд = 0,74 м/с.

Тоді:

![]() м2.

м2.

Діаметр десорбера:

![]() м.

м.

Приймаючи, що кут утворюючого конуса з вертикаллю становить 45°, і знаючи діаметр реактора (7,5 м), геометрично легко знайти висоту конічного переходу hк = 2,25 м.

Одержимо:

![]() м.

м.

Висота сепараційної зони h3 розраховується за формулою [38]:

![]() м,

м,

де w — швидкість парів у вільному перерізі реактора, м/с.

Тоді:

Нп = 6,24 + 7 + 6 + 5,2 + 6 + 3,75=34,19 м.

Висота циліндричної частини корпуса:

Hц=h+![]() +h3+h4=6.24+4.75+5.2+6=22.19

м.

+h3+h4=6.24+4.75+5.2+6=22.19

м.

У промислових реакторах відношення висоти циліндричної частини корпуса до діаметра Hц/D= 1,4:4 [19].

Менші значення цього відношення характерні для потужних реакторів.

Для нашого випадку:

![]() .

.