- •1. Загальні положення

- •2. Зміст кваліфікаційної бакалаврської роботи

- •2.1. Структура та об'єм роботи

- •2.2. Зміст пояснювальної записки

- •2.3. Ілюстративний матеріал

- •2.4. Зміст пояснювальної записки до експериментальної роботи

- •3. Вимоги до структури розділів пояснювальної записки

- •Основна частина

- •3.1. Обґрунтування та вибір способу і технологічної схеми виробництва

- •3.2. Характеристика виробленої продукції, вихідної сировини та напівпродуктів, матеріалів, енергетичних ресурсів

- •3.3. Характеристика прийнятого методу виробництва, хімізм, теоретичні основи і обґрунтування норм технологічних режимів

- •3.4. Опис технологічної схеми виробництва

- •3.5. Визначення витратних коефіцієнтів з сировини, напівпродуктів, допоміжних матеріалів та енергоносіїв

- •3.5.1. Розрахунок матеріального балансу виробництва

- •3.5.2. Розрахунок енергетичного (теплового) балансу виробництва

- •3.5.3. Розрахунок витратних коефіцієнтів

- •3.6. Характеристика технологічного обладнання

- •3.6.1. Розрахунок та вибір основних реакторів

- •3.6.2. Розрахунок та вибір допоміжного технологічного обладнання

- •3.7. Програмування технологічних розрахунків на персональних комп‘ютерах

- •3.8. Екологічна безпека виробництва

- •Висновки

- •4. Захист кваліфікаційної бакалаврської роботи

- •5. Приклади оформлення деяких розділів (підрозділів) дипломної роботи на тему: „одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •5.1. Характеристика сировини каталітичного крекінгу

- •5.2. Описання технологічної схеми установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6. Технологічні розрахунки установки каталітичного крекінгу з псевдозрідженим шаром мікросферичного каталізатора

- •6.1. Послідовність розрахунку реактора установки каталітичного крекінгу

- •6.2. Матеріальний баланс

- •6.3. Кількість циркулюючого каталізатора і витрати водяної пари

- •6.4. Тепловий баланс реактора

- •6.5. Розміри реактора

- •6.6. Тиск у основи зони відпарки (десорбера).

- •6.7. Вибір розподільного пристрою парокаталізаторного

- •6.8. Допоміжне обладнання–циклони реактора

- •Висновки

- •Список використаних джерел

- •Завдання на виконання кваліфікаційної бакалаврської роботи

- •1. Тема кваліфікаційної бакалаврської роботи: “Одержання бензинової фракції каталітичного крекінгу – базового компоненту товарних бензинів”

- •Продовження додатку б

- •Додаток в Приклад оформлення реферату пояснювальної записки

- •Додаток г Приклад оформлення змісту пояснювальної записки кваліфікаційної бакалаврської роботи

- •Методичні рекомендації до кваліфікаційної бакалаврської роботи спеціальності 6.051301 „хімічна технологія”

- •03058, Київ-58, просп. Космонавта Комарова, 1

6.1. Послідовність розрахунку реактора установки каталітичного крекінгу

1. Складають матеріальний баланс реактора. Для цього, знаючи продуктивність реактора за свіжою сировиною і виходи продуктів крекінгу у частках від свіжої сировини, знаходять погодинні кількості газу, бензину, легкого і важкого газойлей, коксу. З обліком рециркулюючого газойлю визначають завантаження реактора.

Результати розрахунку зводять у таблицю.

Визначають кількість каталізатора і витрати водяної пари.

Становлять тепловий баланс реактора, з якого визначають температуру сировини на вході у вузол змішання з катализатором.

Визначають розміри реактора: діаметр корпуса і десорбера, висоту апарата. При цьому висоту псевдозрідженного шару знаходять діленням об'єму реакційного простору на площу поперечного перерізу реактора; висоту сепараційного простору розраховують залежно від швидкості парів, що проходять через вільний переріз реактора над киплячим шаром. Висоти інших частин реактора (десорбера та ін.) приймаються конструктивно відповідно до практичних даних.

Визначають тиск в основі зони відтпарки (десорбера) і температуру каталізатора на виході з неї.

Вибирають конструкцію розподільного пристрою парокатализаторного потоку і розраховують його геометричні розміри.

Проводять перевірочний розрахунок циклона попередньо обраного типу. Метою цього розрахунку є визначення числа циклонів, їхнього гідравлічного опору і ефективності уловлювання каталізаторного пилу.

6.2. Матеріальний баланс

Матеріальний баланс процесу каталітичного крекінгу звичайно відомий за лабораторними або промисловими даними. Задаємося глибиною перетворення 75 об”ємн. % на вихідну сировину [19] і визначимо виходи продуктів крекінгу.

Відношення кількості сировини до кількості циркулюючого газойлю:

![]()

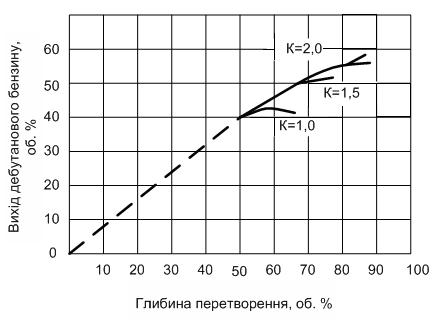

За графіком (рис. 6.1) [27] визначимо вихід бензину х6 = 54 об’ємн. % на свіжу сировину або у масових відсотках:

xб= ,

,

де

х6

—

вихід бензину, мас. % на свіжу сировину;

![]() ,

,

![]()

![]() —відносні

густини відповідно бензину і свіжої

сировини.

—відносні

густини відповідно бензину і свіжої

сировини.

Рис. 6.1. Графік для визначення виходу бензину.

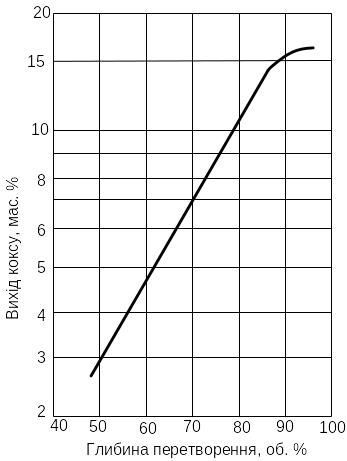

Рис. 6.2. Графік для визначення виходу коксу

Одержимо:

х6=0,760∙54/0,910=45,1 мас. % на свіжу сировину.

Вихід коксу залежно від заданої глибини перетворення за графіком (рис. 6.2) [27] становить хк = 8,7 мас. % на свіжу сировину.

Вихід газу за каталітичного крекінгу вакуумного дистиляту, що википає у межах 623—773 К, приймемо рівним хг = 17,7 мас. % на свіжу сировину [28].

Вихід каталітичного газойлю, що у ректифікаційній колоні розділяється на легкий і важкий, визначимо за різницею:

хл.г.+ хв.г. = 100 – (45,1+ 8,7 + 17,7) = 28,5 мас. % на свіжу сировину.

Для визначення виходу бензину, газу і коксу залежно від режимних показників процесу можна скористатися і іншими даними [23].

Розрахунок виходу продуктів крекінгу наведений у табл. 6.2.

6.3. Кількість циркулюючого каталізатора і витрати водяної пари

При кратності циркуляції каталізатора R = 7:1 кількість циркулюючого каталізатора:

Gк = RGс = 7•250 = 1750 т/год.

Визначимо витрати водяної пари.

Для регулювання густини суміші парів сировини з каталізатором у транспортну лінію подається водяна пара у кількості 2–6 мас. %, рахуючи на завантаження реактора [19; 29, 30]. На відпарку продуктів крекінгу з закоксованого каталізатора у зону відпарки подається 5–10 кг пари на 1 т каталізатора [19].

Таблиця 6.2.

Вихід продуктів крекінгу

Потоки |

Кількість, т/год |

Сполука |

|

мас. % на свіжу сировину |

мас. % на заванта- ження реактора |

||

Прихід Сировина – вакуумний дистилят 623 – 773 К |

250,00

71,0

321,0

44,25

112,75

21,5

|

100,0

28,4

128,4

17,70

45,10

8,70 |

7,9

22,1

100,00

13,78 |

Рециркулюючий каталітичний газойль |

|||

Завантаження реактора Витрати Газ |

|||

Бензин |

35,13

|

||

Кокс |

6,80 |

||

Легкий газойль |

39,25 32,00 250,00

71,00

321,00 |

15,70 12,80 100,00

28,40

128,4 |

12,22 |

Важкий газойл Усього Циркулюючий каталітичний газойль |

9,97 77,90

22,1 |

||

Разом |

100,00 |

||

Приймаємо витрати водяної пари для регулювання густини суміші рівними 4 мас. % на сировину або:

Gп1 = 250 • 0,04 = 10 т/год = 10 000 кг/год.

На каталізаторі після регенерації залишається кокс у кількості 0,2–0,5 мас. %, рахуючи на свіжий каталізатор. Приймемо вміст залишкового коксу на регенерованому каталізаторі рівним 0,4 мас. %, що становить:

Gз.к.=0,004![]() =7

т/год.

=7

т/год.

Кількість закоксованого каталізатора на виході з реактора:

Gз.к. = Gк + Gз.к. + 21,75 = 1750 + 7 + 21,75 = 1778,75 т/год.

Прийнявши витрати водяної пари на відпарку 1 т закоксованого каталізатора рівним 7 кг, знайдемо годинні витрати водяної пари:

Gg1 = 7Gз.к. =7 1778,75= 12 430 кг/год.