- •1. Аналитическая часть

- •1.1. Теоретические основы гидрокрекинга

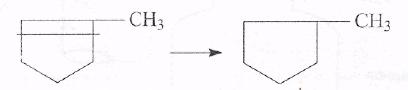

- •Механизм крекинга нафтенов представляется следующим образом:

- •2. Основная часть

- •2.4 Технологические расчеты

- •Массовую часовую производительность установки рассчитываем по формуле

- •2.4.3. Тепловые расчеты

- •3.1 Анализ опасности технологического процесса, опасные и вредные производственные факторы

- •Раздел 3 заменен нпб 22-96 «Установки газового пожаротушения автоматические. Нормы и правила проектирования и применения».

- •3.3. Охрана окружающей среды

- •4. Экономическое обоснование

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Институт химии и инженерной экологии

Кафедра «Химия и химические технологии»

Тема работы – СОВЕРШЕНСТВОВАНИЕ РАБОТЫ УСТАНОВКИ ГИДРОКРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ

Выпускная квалификационная работа

на соискание квалификации инженер

Студент И.В. Чендарев

Руководитель

(к.т.н., доцент) О.С. Авдякова

Консультанты:

по экономическому разделу

(к.э.н., доцент) О.И. Кормина

по безопасности и экологичности проекта

(к.б.н., доцент) Е.П. Загорская

нормоконтроль О.С. Авдякова

Допустить к защите

Заведующий кафедрой В.Е. Стацюк

Тольятти 2013

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Институт химии и инженерной экологии

Кафедра «Химия и химические технологии»

УТВЕРЖДАЮ:

Зав. кафедрой В. Е. Стацюк

(Подпись, дата)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы

Студенту Чендареву Ивану Викторовичу

Тема выпускной квалификационной работы

Совершенствование работы установки гидрокрекинга для получения топливных дистиллятов

(утверждена распоряжением директором ИХ и ИЭ №41 от 09.04.13 г.

2. Срок сдачи студентом готовой работы июнь 2013

3. Исходные данные к работе:- установка гидрокрекинга Сызранского НПЗ.

4. Содержание текстового документа (перечень подлежащих разработке вопросов) Аналитическая часть. Обзор по теоретическим основам гидрокрекинга. Основная часть – обоснование необходимости увеличения мощности установки гидрокрекинга, расчет материального и теплового балансов, технологический расчет оборудования. Изложение требований по безопасной работе установки, экономическое обоснование проекта.

5 Перечень графического материала (с точным указанием обязательных чертежей)

5.1. Химизм процесса гидрокрекинга

5.2. Технологическая схема установки гидрокрекинга.

5.3. Таблица продуктов гидрокрекинга вакуумного дистиллята сернистой нефти

5.4. Общий вид основного аппарата

5.5. Материальный баланс установки гидрокрекинга

5.6. Таблица экономических расчетов

6. Консультанты по разделам выпускной квалификационной работы

6.1 по безопасности и экологичности проекта:

к.б.н. Загорская Е.П.

6.2 по экономическому разделу: к.э.н. Кормина О. И.

7 Дата выдачи задания на выполнение выпускной квалификационной работы – 12.04.2013 г.

Руководитель ____________________________ Авдякова О.С.

Задание принял к исполнению _______________Чендарев И.В.

РЕФЕРАТ

Пояснительная записка изложена на страницах, содержит рисунков, таблицы , приложения, использовано 33 литературных источников.

Графическая часть изложена на листах.

ГИДРОКРЕКИНГ, КАТАЛИЗАТОРЫ, ВАКУУМНЫЙ ГАЗОЙЛЬ, РЕАКТОР, ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ.

Целью данной работы является выбор и расчет установки гидрокрекинга для обеспечения гидроочищенным вакуумным газойлем существующие установки каталитического крекинга Л-24/8С ОАО «Сызранский НПЗ».

Графическая часть выполнена на листах и включает химические реакции процесса гидрокрекинга, технологическую схему установки гидроочистки, таблицу продуктов гидрокрекинга вакуумного дистиллята. общий вид реактора, таблицы материального баланса установки и технико-экономических показателей.

В аналитической части обзоре представлены теоретические основы гидрокрекинга, катализаторы и параметры проведения процесса. Описаны разновидности промышленных схем гидрокрекинга.

В технологической части проанализировано значение гидрокрекинга в составе нефтеперерабатывающего завода. Выбрана схема установки гидрокрекинга и произведены расчеты материальных и тепловых балансов, технологические расчеты основных аппаратов для условий ОАО «Сызранский НПЗ».

Изложены основные принципы безопасного ведения технологического процесса на установке, представлен анализ опасностей технологического процесса. Представлены источники выбросов вредных веществ и перечень отходов, которые образуются при работе установки гидрокрекинга. Даны мероприятия по снижению загрязнения окружающей среды.

Практическая значимость работы подтверждена экономическими расчетами.

Выпускная квалификационная работа выполнена в текстовом редакторе Microsoft Word 7.0 и представлена на электронном носителе.

СОДЕРЖАНИЕ ВВЕДЕНИЕ……….………………………………...…………………………..5

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ……………………..………..………………..7

1.1. Теоретические основы гидрокрекинга

1.2. Катализаторы и параметры процесса гидрокрекинга

1.3. Разновидности промышленных схем гидрокрекинга

2. ОСНОВНАЯ ЧАСТЬ………………………………………….……………

2.1 Место гидрокрекинга в составе нефтеперерабатывающего завода и выбор схемы установки

2.2. Характеристика сырья, полупродуктов, катализаторов и готовой продукции

2.3. Технологическая схема установки

2.4. Технологический расчет

2.4.1. Материальный баланс установки и реактора

2.4.2. Технологический расчет реактора

2.4.3. Тепловые расчеты

2.4.4. Гидравлический расчет реактора.

Расчет сепарации газопаровой смеси

3. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ОБЪЕКТА…………

3.1. Анализ опасностей технологического процесса,

опасные и вредные производственные факторы…………………….

3.2. Мероприятия по обеспечению безопасной эксплуатации установки……………………………………..

3.3. Охрана окружающей среды….………………………………….

4. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ………………..………………..

ЗАКЛЮЧЕНИЕ…………………………………………………………….

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ………………………

ПРИЛОЖЕНИЯ……………………………………………………………95

ВВЕДЕНИЕ

Увеличение глубины переработки нефти решается расщеплением тяжелого нефтяного сырья с использованием термических и каталитических процессов. Повышение спроса на моторные топлива с более низким содержанием серы и выделением меньшего количества загрязняющих веществ в атмосферу при их производстве и сгорании повлияли на рождение такого процесса, как каталитический гидрокрекинг сырья под давлением водорода. Гидрокрекинг является очень гибким технологическим процессом, с помощью которого можно превращать в ценные нефтепродукты практически любой поток нефтеперерабатывающего предприятия.

Основным назначением процесса гидрокрекинга является производство гидроочищенных бензиновых фракций, товарных керосинов и дизельных топлив, а также сжиженных газов из более тяжелого нефтяного сырья, чем получаемые целевые продукты.

В связи с устойчивой тенденцией опережающего роста потребности в дизельном топливе по сравнению с автобензином за рубежом с 1980 г. была начата промышленная реализация установок легкого гидрокрекинга (ЛГК) вакуумных дистиллятов, позволяющих получать одновременно с малосернистым сырьем для каталитического крекинга значительные количества дизельного топлива. Внедрение процессов ЛГК вначале осуществлялось реконструкцией эксплуатируемых ранее установок гидрообессеривания сырья каталитического крекинга, затем строительством специально запроектированных новых установок.

Целью данной работы является выбор и расчет установки гидрокрекинга для обеспечения гидроочищенным вакуумным газойлем существующие установки каталитического крекинга Л-24/8С.

Необходимость расширения производства обусловлена следующими причинами:

- непрерывным увеличением в общем балансе доли сернистых и высокосернистых нефтей;

- ужесточением требований по охране природы и к качеству товарных нефтепродуктов;

- развитием каталитических процессов с применением активных и селективных катализаторов, требующих предварительного гидрооблагораживания сырья

необходимостью дальнейшего углубления переработки нефти.

1. Аналитическая часть

1.1. Теоретические основы гидрокрекинга

Гидрокрекинг алканов протекает на кислотных катализаторах путем диссоциации одной из С-С-связей на катализаторе и последующего насыщения осколков водородом по схеме:

СnН2n+2+Н2 → СmН2m+2+Сn-mН2(n-m)+2

Реакция протекает по гетеролитическому механизму:

- образованием олефина на металлических центрах катализатора (МЦ);

- образованием третичного иона карбония на кислотных центрах катализатора (КЦ);

- распад иона карбония по β-связи:

- взаимодействие иона карбония с новой молекулой алкана ׃

-гидрогенизация олефина:

На катализаторах с высокой гидрирующей и умеренной кислотной активностью степень превращения алканов невелика, что, вероятно, обусловлено быстрым насыщением карбкатионов. В результате подобных превращений главными продуктами становятся алканы с большим числом атомов и менее изомеризованные, чем на катализаторах с высокой кислотностью.

Основные отличия каталитического крекинга от гидрокрекинга заключаются в том, что общая конверсия алканов при гидрокрекинге выше, чем при каталитическом крекинге. Это обусловлено легкостью образования алканов на гидрирующих – дегидрирующих центрах катализаторов гидрокрекинга. В результате наиболее медленная и энергоемкая стадия цепного процесса – инициирование цепи, - (определяющая скорость всего процесса) при гидрокрекинге протекает быстрее, чем при каталитическом крекинге. Продукты гидрокрекинга имеют предельный характер. Катализаторы гидрокрекинга практически не закоксовываются, так как алкены подвергаются быстрому гидрированию и не успевают вступать в дальнейшие превращения по пути полимеризации и уплотнения. [1,3,4]

При гидрокрекинге циклоалканов на бифункциональных катализаторах с относительно низкой кислотной активностью разрыв происходит по С-С-связи преимущественно в β-положении по отношению к заместителю. Например, при температуре 250 – 270°C под давлением водорода 2,1 МПа на алюмоплатиновом катализаторе метилциклопентан превращается в 2-метилпентан, 3-метилпентан и н-гексан в соотношении 7:2:1 по следующей схеме:

β-связь

СН3СН2СН2СН(СН3)СН3

СН3СН2СН2СН(СН3)СН3

Н2 γ-связь

Н2 γ-связь

СН3

СН3СН2СН(СН3)СН2СН3

СН3

СН3СН2СН(СН3)СН2СН3

α-связь

СН3СН2СН2СН2СН2СН3

На катализаторах с высокой кислотностью и низкой гидрирующей активностью протекают, в основном, реакции изомеризации шестичленных циклоалканов в пятичленные и по положению заместителей. Расщепление кольца происходит лишь в небольшой степени. Циклоалканы с длинными алкильными боковыми цепями в условиях гидрокрекинга подвергаются главным образом изомеризации и распаду алкильных заместителей. Бициклические циклоалканы превращаются в моноциклические с высоким выходом производных пентана. [1,4,9]

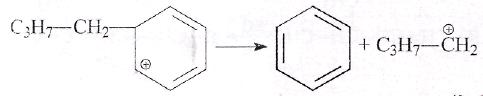

Механизм крекинга нафтенов представляется следующим образом:

- образование олефина:

СН3 СН3

|

мц |

|

мц |

Н3С СН3 → Н3С СН3

Н3С Н3С

- образование иона карбония :

СН3 СН3

кц Н3С

Н 3С СН3 → Н3С СН3

Н3С изомеризация

- крекинг и изомеризация:

- гидрогенизация:

При гидрокрекинге алкенов на кислотных центрах катализатора образуются карбкатионы, которые изомеризуются и подвергаются распаду по β-правилу. Одновременно на гидрирующих центрах происходит насыщение алкенов – как исходных, так и образовавшихся при распаде.

На катализаторах с высокой кислотной активностью скорость изомеризации и распада ионов выше скорости насыщения. Это приводит к образованию низкомолекулярных разветвленных соединений, главным образом изобутана. На катализаторах с высокой гидрирующей активностью происходит интенсивное насыщение алкенов, в результате чего образуются алканы с большой молекулярной массой и незначительной степенью изомеризованности. [1,9]

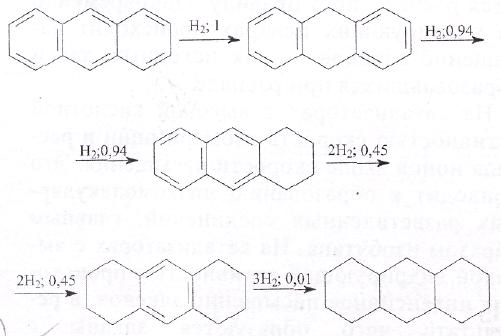

Арены гидрируются труднее алкенов. Присоединение водорода к любой двойной связи протекает с выделением теплоты, гидрирование бензола в 1,2-дигидробензол эндотермично. Дальнейшее гидрирование 1,2-дигидробензола идет легко и экзотермически (цифры – энергия связи в кДж/моль):

Н2 Н2 Н2

С6Н6 → С6Н8 → С6Н10 → С6Н12

-24 +110 +119

Гомологи бензола гидрируются труднее, чем бензол, вследствие пространственных трудностей при адсорбции на поверхности катализатора.

Относительная скорость гидрирования: бензол – 1, толуол – 0,6, этилбензол – 0,4, 1,3,5-триметилбензол - 0,2

Гидрирование первого кольца в полициклических аренах происходит быстрее, чем гидрирование бензола. Если относительную скорость гидрирования антрацена в 9,10-дигидроантрацен с насыщением γ-углеродных атомов в среднем кольце принять равной единице, то присоединение следующего моля водорода идет со скоростью 0,94, а скорость гидрирования последнего кольца составляет 0,01 (цифры – относительная скорость реакции):

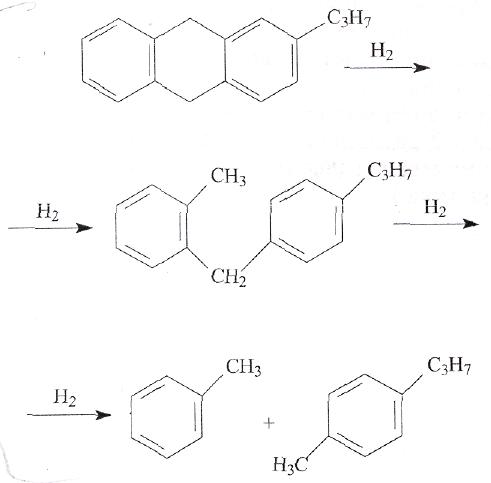

Возможно также расщепление образовавшихся насыщенных колец и выделение алкилзамещенных аренов:

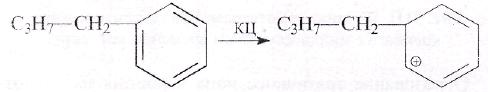

На катализаторах с высокой кислотной и низкой гидрирующей активностью превращения аренов во многом аналогичны каталитическому крекингу. Незамещенные моноциклические арены стабильны. Метил- и этилбензолы вступают в реакции изомеризации (по положению заместителей) и диспропорционирования. Алкилбензолы с более длинными цепями деалкилируются по схеме:

- образование иона карбения:

- крекинг:

Полициклические арены на катализаторах с высокой кислотностью гидрируются до моноциклических с различными алкильными заместителями и далее расщепляются, как алкилбензолы. В результате гидрокрекинга полициклических аренов в значительном количестве образуются производные тетралина и индана.

Получается также изобутан после изомеризации иона бутил-карбения, образования олефина и гидрогенизации.

Гидрогенолиз неуглеводородных соединений идет быстрее, что позволяет удалять из сырья гетероатомы в виде сероводорода, аммиака и воды. Легче всего происходит гидрогенолиз S-органических соединений. Наиболее устойчивые к нему N-содержащие соединения.

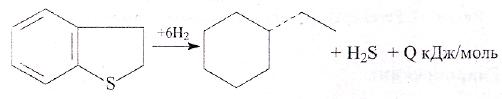

Скорость гидрогенизационного обессеривания уменьшается по мере увеличения молекулярной массы и усложнения структуры молекул соединений, содержащих серу.

- дисульфиды:

+3H2

RS-SR → 2RH+2H2S

- тиофен и бензотиофен:

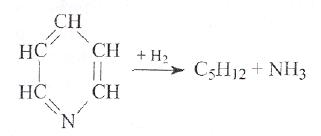

Для реакций гидрогенолиза азотосодержащих соединений характерна стадия насыщения водородом кольца. Затем оно разрывается с образованием соединения, которое в стадии гидрогенолиза превращается в углеводород и аммиак.

- пиридин:

Гидрокрекинг нефтяных фракций – процесс экзотермический. Поскольку гидрокрекинг представляет собой сложный комплекс химических реакций, состав которых зависит от перерабатываемого сырья, принятой глубины конверсии и других факторов, нельзя однозначно установить теплоту реакции. Для парафинистого сырья тепловой эффект гидрокрекинга обычно составляет 290 – 420 кДж/кг. Для высокоароматизированного сырья тепловой эффект может достигнуть 840 кДж/кг. Это говорит о том, что чем выше расход водорода на реакции, тем больше выделяется тепла.

Для регулирования температуры процесса по высоте реактора в зоне между слоями катализатора вводят холодный водородосодержащий газ (ВСГ). Высота каждого слоя катализатора принимается такой, чтобы температура в нем не повышалась более чем на 25°C .

Так как по ходу сырьевой смеси (сырье, ВСГ, продукты гидрокрекинга) меняются типы реакций, уровни отложения кокса и металлов на катализаторе и активность катализатора, то, соответственно, снижается выделение тепла и увеличиваются высоты слоев катализатора. [1,9]

. Катализаторы и параметры процесса гидрокрекинга

Сырьем процесса гидрокрекинга служат углеводородные фракции (более высокомолекулярные, чем получаемые продукты). В процессе гидрокрекинга используется несколько типов катализаторов. Эти катализаторы сочетают активность крекинга и гидрогенизации в различных пропорциях для достижения целевого превращения конкретного сырья в желаемый продукт. Активность гидрогенизации достигается за счет использования металлических промоторов, нанесенных на носитель катализатора. Промоторами могут быть металлы VI и VIII групп. Катализаторы состоят из кислотного, гидрирующе-дегидрирующего компонентов и связующего, обеспечивающего механическую прочность и пористую структуру. [1,4]

Гидрирующим компонентом обычно служат металлы VIII группы (Pt, Pb, Ni, Co, Fe), а также оксиды и сульфиды некоторых металлов VI группы (Mo, W). Для повышения активности перед использованием металлы VIII группы восстанавливают водородом, а оксидные молибден- и вольфрамсодержащие катализаторы сульфидируют; кроме того, для активирования катализаторов используют также разнообразные промоторы. В качестве промоторов наиболее известны рений, родий, иридий, Редкоземельные металлы – для металлов VIII группы, и оксиды кобальта и никеля – для катализаторов на основе металлов VI группы. Функцию связующего часто выполняет компонент (оксид алюминия, алюмосиликаты), а также оксиды кремния, титана, циркония, магний- и цирконийсиликаты.

В промышленности при одноступенчатом гидрокрекинге дистиллятных фракций используют бифункциональный катализатор, в котором гидрирующую функцию выполняют элементы платиновой группы (0,1-3,0%), а также никель (2-10 %) или композиции никеля (кобальта) в количестве 2,5-5% и молибдена (вольфрама) 5-15% в сульфидной форме.

В мировой практике наибольшее распространение в гидрогенизационных процессах получили алюмокобальтмолибденовые (АКМ), алюмоникельмолибденовые (АНМ) и смешанные алюмоникелькобальтмолибденовые (АНКМ), а также алюмоникельмолибденсиликатные (АНМС) катализаторы. В процессе глубокого гидрирования азотосодержащих и ароматических соединений парафинов и масляных фракций применяют алюмоникель или алюмокобальтвольфрамовые катализаторы (АНВ или АКВ). В последние годы распространение получают цеолитсодержащие катализаторы гидрообессеривания и гидрокрекинга. [1,4,6]

АКМ и АНМ катализаторы гидроочистки содержат 2 – 4% масс. Со или Ni и 9 – 15% масс. МоО3 на активном γ-оксиде алюминия. На стадии пусковых операций или в начале сырьевого цикла их подвергают сульфидированию (осернению) в токе Н2S и Н2, при этом их каталитическая активность возрастает.

Активность АКМ и АНМ катализаторов зависит как от суммарного содержания в них гидрирующих компонентов (Со + Мо или Ni + Мо), так и от отношения Со/Со + Мо и Ni/Ni + Мо. У большинства марок зарубежных катализаторов гидрогенизационных процессов суммарное содержание гидрирующих компонентов составляет 16 – 21% масс., а отношение Со(Ni)/Со(Ni) + Мо колеблется в пределах 0,17 – 0,28%. У отечественных катализаторов АКМ, АНМ и АНМС эти показатели составляют соответственно 16 и 0,52. Характеристика основных отечественных катализаторов гидроочистки и гидрообессеривания дистиллятных фракций приведена в табл. 1.1 [1].

Активность крекинга достигается варьированием кислотности носителя катализатора за счет использования комбинации аморфного и кристаллического алюминия, а также оксида кремния или цеолита (молекулярное сито) в качестве материала для носителя. Используются кристаллические цеолиты для носителей катализатора.

При подборе типа катализатора высокое значение имеет его возможность восстанавливать активность при регенерации. Нормальным можно считать период работы катализатора более 2 лет между регенерациями. Основная цель регенерации – выжиг отложившегося на катализаторе кокса. Аморфный и цеолитсодержащий катализаторы почти полностью сохраняют свою активность после выжига кокса.

Катализаторы выпускаются, в основном, в виде экструдатов или иногда в виде микросфер с размером частиц 1 – 2 мм.

Перед началом работы установки на сырье катализатор подвергается осернению для активизации его центров. Осернение катализатора выполняется при температуре 150 - 350°C и давлении 2,0 – 5,0 МПа в потоке циркулирующего водородосодержащего газа, содержащего от 0,5 до 5,0 % об. сернистых соединений в пересчете на сероводород.

Таблица 1.1

Характеристика отечественных катализаторов гидрогенизационных процессов

Показатель |

АКМ |

АНМ |

АНМС |

ГО-30-70 |

ГКД-202 |

ГК-35 |

ГО-117 |

ГS-168ш |

Насыпная плотность, кг/м3 |

680 |

680 |

680 |

750 |

650 |

800 |

830 |

750 |

Удельная поверхность, м2/ |

120 |

120 |

120 |

220 |

230 |

207 |

- |

- |

Содержание, %масс. СоО,> NiO,> MoO3,> Fe2O3,< Na2O3,< Носитель |

4,0 0 12,0 0,16 0,08 Al2O3

|

0 4.0 12.0 0.16 0.08 Al2O3

|

0 4.0 12.0 0.16 0.08 Al2O3+SiO2

|

0 4,0-5,0 17,0-19 0,25 0,1 Al2O3

|

0,4 5,0 13,0 - 0,4 алюмо-силикат+цеолит |

0 7,0-8,5 18,0-19 - 0,4 цеолит |

0 7,0 21,0 0,16 0,08 Al2O3

|

0 3,5 14,5 - - алюмо-силикат |

Диаметр гранул, мм |

4-5 |

4-5 |

4-6 |

4-5 |

1,5-2,2 |

3,5 |

4,0 |

3-5 |

Индекс прочности, кг/мм |

1,1 |

1,1 |

1,2 |

1,2 |

2,2 |

1,8 |

1,8 |

1,9 |

Относительная активность по обессериванию, усл.ед.,> |

95 |

95 |

95 |

- |

92 |

85 |

- |

- |

Межрегенерационный период, мес. |

11 |

11 |

11 |

11 |

22-24 |

11-20 |

11 |

22 |

Общий срок службы, мес. |

36 |

36 |

36 |

48 |

48-60 |

48 |

48 |

36-48 |

Очищаемая фракция |

топливные |

бензиновая |

дизельная |

вакуумный газойль |

||||

В качестве осернителей, добавляемых в циркулирующий ВСГ, используются меркаптаны, дисульфиды, легкие S-содержащие нефтепродукты и другие.

Основные особенности аморфного и цеолитсодержащего катализаторов приведены ниже (табл. 1.2)

Таблица 1.2

Особенности катализаторов гидрокрекинга

-

Аморфные катализаторы

Цеолитсодержащие катализаторы (с предварительной подготовкой сырья)

Максимальный выход

дистиллятов

Гибкий выбор целевых продуктов

Максимальный выход

дизельного топлива

Максимальный выход реактивного топлива

Более стабильный выход

Увеличенный цикл работы катализаторов

Снижение потребление водорода

Сниженное расчетное давление

Для процесса гидрокрекинга пригодно любое углеводородное сырье, в том числе бензиновые фракции первичных и вторичных процессов, прямогонные газойли, вакуумные газойли, каталитические газойли, газойли коксования, газойль висбрекинга, деасфальтизат.

Таблица 1.3

Гидрокрекинг для разных видов сырья:

Сырье |

Продукты |

Прямогонные дистилляты |

Сжиженный газ |

Вакуумные газойли

|

Автомобильные бензины, керосин, дизельные топлива |

Сырье каталитического крекинга |

Облагороженное сырье |

Газойли коксования |

Реактивные топлива |

Термические крекированные продукты |

Дизельные топлива |

Деасфальтизат |

Котельное топливо |

Бензиновые фракции: прямогонные и фракции вторичных процессов |

Сырье для установок производства олефинов, смазочные масла |

Весьма важен вопрос о влиянии различных компонентов сырья на активность катализаторов. Сильное дезактивирующее воздействие на катализатор оказывают содержащиеся в сырье асфальтены, которые резко замедляют скорость гидрогенолиза сернистых соединений, практически не оказывая влияния на образование кокса. Сильнейшим ядом для катализаторов гидрокрекинга являются азотосодержащие соединения. Считается, что высокомолекулярные азотистые соединения прочно адсорбируются на кислотных центрах, блокируя их и понижая тем самым расщепляющую способность. С ростом парциального давления водорода, повышающего его концентрацию на поверхности катализатора, ускоряются процессы гидрирования молекул азотистых соединений.

При переработке нефтяных остатков большую опасность для катализаторов представляют содержащиеся в сырье металлы в виде металлоорганических соединений. Отложение металлов на катализаторах практически неизбежно. В первую очередь отрицательное влияние на активность катализатора гидрокрекинга оказывает сумма металлов никеля и ванадия (Ni + V). Проблема замедления процесса отравления катализаторов гидрокрекинга решается разными способами.

При гидрокрекинге вакуумного газойля жесткие требования предъявляются к вакуумной перегонке мазута (остатка атмосферной перегонки), при которой ограничивается содержание металлов (Ni + V). При гидрокрекинге тяжелых нефтяных остатков предусматривается предварительное гидрообессеривание, деметаллизация сырья на специальном катализаторе. На предварительной стадии протекают реакции «очистки», касающиеся металлов, серы, азота, кислорода, олефинов, ароматических соединений (в том числе полициклических) и др. Стадии «очистки» и гидрокрекинга могут протекать в одном реакторе. При гидрокрекинге тяжелого нефтяного сырья в трехфазном кипящем слое постоянная активность катализатора поддерживается периодическим выводом равновесного катализатора из системы и вводом свежего катализатора.

В зависимости от перерабатываемого сырья и требуемой продукции процесс гидрокрекинга имеет различные технологические параметры [1]. На процесс гидрокрекинга влияет так же парциальное давление водорода, концентрация водорода в водородосодержащем газе (ВСГ), температура, объемная скорость подачи сырья и кратность циркуляции ВСГ. [1,2,9]

Характерным интервалом температур для процесса гидрокрекинга является 350 – 440°C. Повышение температуры от нижней границы к верхней происходит постепенно, по мере падения активности катализатора. При более низкой температуре реакции крекинга протекают с малой скоростью, но при этом более благоприятен химический состав продуктов: большое содержание нафтенов и соотношение изопарафин : н-парафин. Чрезмерное повышение температуры ограничивается термодинамическими факторами (реакций гидрирования полициклической ароматики) и усилением роли реакций газо- и коксообразования. Кроме того, чем выше температура в реакторе, тем выше конверсия сырья (рис 1.1) [1].

Зависимость конверсии от температуры

- аморфный катализатор,

- катализатор с совмещенными свойствами аморфного и

цеолитсодержащего,

- цеолитсодержащий катализатор.

Рис.1.1

При ведении процесса на аморфных катализаторах требуются более высокие температуры (в диапазоне 390 - 400°C), чем на цеолитсодержащих катализаторах (350 - 365°C).

Установлено, что лимитирующей стадией суммарного процесса гидрокрекинга является гидрирование ненасыщенных соединений сырья, особенно полициклических ароматических углеводородов. Поэтому катализаторы глубокого гидрокрекинга должны обладать, кроме высокой кислотной активности, и достаточной гидрирующей активностью. В целом на катализаторах гидрирующего типа с повышением давления возрастают как скорость реакций, так и глубина гидрокрекинга. Минимально приемлемое давление тем выше, чем менее активен катализатор, и чем тяжелее сырье гидрокрекинга.

Давление процесса гидрокрекинга варьируется в широких пределах – от 5,5 до 20,0 МПа. Выбор давления процесса в основном зависит от качества сырья и требуемой продукции (рис. 1.2) [1].

Влияние давления на качество продукции

Рис. 1.2

Абсолютное давление в реакторе зависит от парциального давления водорода в системе, играющего основную роль в процессе гидрокрекинга, и зависит от концентрации водорода в циркулирующем водородсодержащем газе.

На промышленных установках гидрокрекинга минимальное содержание водорода в ВСГ не ниже 80 – 85 об.% . Повышая концентрацию водорода в циркулирующем ВСГ, можно снять общее технологическое давление процесса и, соответственно, расчетное давление оборудования реакторного блока.

Большинство промышленных установок гидрокрекинга работает под давлением 15 – 17 МПа. Для гидрокрекинга нефтяных остатков с использованием относительно дорогостоящих катализаторов применяют давление 20 МПа. Гидрокрекинг прямогонных легких газойлей с низким содержанием азота можно проводить при относительно низких давлениях – около 7 МПа. [1,2,9]

Объемная скорость подачи сырья – это отношение объема жидкого сырья, поступающего в течение 1 часа, к объему катализатора, определенному по насыпной массе. Объемная скорость зависит от качества сырья, применяемого катализатора, давления процесса, вида получаемых продуктов и глубины превращения. Типичные объемные скорости при гидрокрекинге находятся в пределах 0,5 – 2,0 ч-1 (для отдельных видов сырья и выше). Уменьшение длительности контакта в результате повышения объемной скорости подачи сырья снижает глубину гидрокрекинга. [1,2]

Решающее значение для экономических показателей гидрокрекинга имеет расход водорода, который определяется ассортиментом получаемых продуктов. Чем тяжелее получаемые продукты, тем меньше расход водорода. На практике расход водорода определяется экспериментальным путем.

Общий расход водорода при проведении процесса гидрокрекинга слагается из его расхода на реакцию, на растворение в гидрогенизате, на отдув и из потерь. Основное количество водорода расходуется на реакцию. Общий расход водорода может колебаться от 1,5 до 4,0 мас.% на сырье.

Процесс гидрокрекинга осуществляется с избыточным количеством водорода с учетом того, что с ростом парциального давления водорода скорости реакций повышаются. Кратность циркуляции представляет собой объем ВСГ по отношению к объему сырья, подаваемому в реактор (нм3/м 3 сырья). Кратность циркуляции ВСГ принимается, в зависимости от назначения процесса и чистоты ВСГ, в пределах 800 – 2500 нм3/ч.

На большинстве промышленных установок гидрокрекинга концентрация циркулирующего ВСГ поддерживается на уровне 80 – 85 об.%, остальное – метан, этан и др. легкие компоненты. В смеси, выходящей из реактора, помимо водорода и углеводородов присутствует также сероводород, аммиак и пары воды.

С разработкой новых, более селективных катализаторов гидрокрекинга все большее внимание уделяется чистоте ВСГ и повышению в нем содержания водорода. [1,2,9]

1.3 Разновидности промышленных схем гидрокрекинга

В промышленности реализованы следующие виды гидрокрекинга:

1. Гидрокрекинг бензиновых фракций производится на никельалюмосиликатных катализаторах при температуре 300 – 350˚C, давление 2 – 9 МПа, объемная скорость подачи сырья 1 – 2 ч-1 и циркуляции водородосодержащего газа 1000 – 1500 м3/м3 сырья. Цель процесса – получение сжиженного нефтяного газа, углеводородов С4 – С5 изостроения для нефтехимического синтеза и легкого высокооктанового компонента автомобильных бензинов. Октановое число изокомпонента составляет 86 пунктов по исследовательскому методу.

2. Гидрокрекинг тяжелых газойлевых фракций вакуумных дистиллятов осуществляется на сульфидных катализаторах в одну ступень при температуре 340 - 450˚C под давлением водорода 10 – 20 МПа. Выход бензина обычно составляет 30 – 40 об.%. Для переработки сырья, содержащего 1,5% серы и 500 – 2500 млн-1 азота, применяется двухступенчатый процесс со стадией гидроочистки на первой ступени. Цель – получение реактивных и дизельных топлив, смазочных масел, малосернистых котельных топлив и сырья для каталитического крекинга.

3. Гидроизомеризация керосино-газойлевых фракций на бифункциональных алюмоплатиновых катализаторах или сульфидах никеля и вольфрама на оксиде алюминия позволяет получать низкозастывающее дизельное топливо с температурой застываниядо - 35˚C.

4. Разновидностью процесса является селективный гидрокрекинг.

Целью селективного гидрокрекинга является:

- повышение октановых чисел бензинов.

- снижение температуры застывания реактивных и дизельных топлив.

- улучшение цвета, стабильности и температуры застывания масел. [1,10,11]

Комбинированный процесс, сочетающий риформинг и селективный гидрокрекинг, получил название селектоформинга. Процесс заключается в переработке риформата или рафината (после извлечения аренов) на катализаторе селективного гидрокрекинга при следующих условиях: температура около 360°C, давление 3 МПа, объемная скорость 1 ч-1, кратность циркуляции водородосодержащего газа 1000м3/м3 сырья. В результате процесса октановое число бензина возрастает на 10 – 15 пунктов.

Селективный гидрокрекинг осуществляют для производства низкозастывающих масел из прямогонных фракций и рафинатов. Процесс проводят при температуре 300 - 430°C, давлении 2 – 10 МПа, с объемной скоростью подачи сырья 0,5 – 2 ч-1. Выход масел составляет 80 – 87%.

В табл. 1.4 представлены продукты, получаемые при гидрокрекинге [1].

Таблица 1.4

Продукты гидрокрекинга вакуумного дистиллята сернистой нефти

Показатели |

Целевой продукт (вариант отбора) |

|||

бензин |

реактивное топливо |

дизельное топливо |

бензин и дизельное топливо |

|

Расход 100%-го водорода, % Выход в расчете на сырье,%: сухой газ (+потери) сероводород фракция С3-С4 бензиновые фракции С5-С8 С5-С6 (легкий бензин) С7-С10 керосиновая фракция 120-240°C дизельные фракции 180-350°C 240-350°C газойлевая фракция 350-450°C |

4,10

6,50 2,30 10,60

- 17,62 33,40

-

25,40 -

8,30 |

3,82

7,62 2,30 10,20

23,20 - -

41,50

- 10,00

10,00 |

2,40

5,70 2,30 4,30

- 2,60 12,80

-

66,90 -

7,90 |

3,03

6,83 2,30 8,40

- 9,20 20,40

-

47,00 -

9,50 |

Гидрокрекинг различных видов сырья характеризуется разнообразием типов и технологических схем:

по давлению процесса – гидрокрекинг высокого давления и «мягкий» гидрокрекинг;

по ведению процесса в реакторе – в стационарном слое катализатора (подавляющее большинство промышленных установок) и в трехфазном кипящем слое с периодической заменой порций катализатора;

по технологическим схемам:

одностадийный однопроходный («на проход»);

одностадийный с рециркуляцией остатка;

двухстадийный;

с параллельной системой.

Выбор технологической схемы зависит от многих факторов, о которых было упомянуто выше. Наибольшее распространение в промышленности получила одностадийная схема с рециркуляцией (рис.1.3), [10] значительно превышающая по количеству реализаций другие схемы.

Упрощенная схема реакторного блока «на проход»

Рис. 1.3

Технологическая схема «на проход» имеет ряд значительных преимуществ:

- наименьшая стоимость;

максимальная производительность по сырью (до 3 – 3,5 млн т в год);

возможность переработки очень тяжелого сырья с высокой температурой кипения;

выработка качественного кубового продукта для дальнейшего использования на других установках.