- •Засоби uml для опису динамічної поведінки моделі системи.

- •Функції приналежності до нечітких множин.

- •Зобразити схему одноконтурного регулювання хімічним реактором напівперіодичної дії на вибрати комплекс тза.

- •Представлення управління моделями в uml

- •Лінгвістичні змінні.

- •Зобразити схему регулювання рН в реакторі періодичної дії та вибрати комплекс тза.

- •Діаграма варіантів використання (Use case diagram)

- •Методи фазифікації

- •Зобразити і описати функціональну схему автоматизації процесу дозування рідин по масі та вибрати комплекс технічних засобів автоматизації.

- •2)Методи нечіткого висновку.

- •1. Діаграма активності (Activity diagram).

- •2. Процедура нечіткого висновку Мамдані.

- •3. Зобразити схему автоматизації процесу бункерного дозування сипучих матеріалів і вибрати комплекс технічних засобів автоматизації.

- •Діаграма взаємодії (Interaction diagram)

- •Методи дефазифікації в регуляторі на основі нечіткої логіки

- •Зобразити і описати фса реактора-змішувача періодичної дії та вибрати комплекс технічних засобів автоматизації.

- •9.1.4 Регулювання реакторів періодичної дії

- •9.1.5 Регулювання трубчастими реакторами

- •Діаграма співробітництва (Collaboration diagram);

- •Диаграмма кооперации (collaboration diagram)

- •Объекты

- •2. Методи синтезу регуляторів на основі нечіткої логіки.

- •3.Функціональна схема автоматизації роботи насосної установки

- •1. Діаграма класів (Class diagram).

- •2. Методи реалізації регуляторів на основі нечіткої логіки.

- •3. Зобразити схему автоматизації каскадного регулювання температури в хімічному реакторі напівпеpiодичної дії та вибрати комплекс технічних засобів автоматизації.

- •1. Діаграма компонентів (Component diagram).

- •2. Області використання технологій штучних нейронних мереж.

- •3. Зобразити схему автоматизації одноконтурного регулювання хімічним реактором періодичної дії та вибрати комплекс технічних засобів автоматизації.

- •Програмні засоби реалізації проектів в uml.

- •Моделі штучних нейронів.

- •Зобразити схему автоматизації процесу біологічного очищення стоків і вибрати комплекс технічних засобів автоматизації.

- •Раціональний уніфікований процес розробки програмних систем.

- •Раціональний уніфікований процес –rup.

- •Історія

- •[Ред.]Теми Раціонального Уніфікованого Процесу [ред.]Будівельні блоки rup

- •Чотири фази життєвого циклу проекту

- •2.Архітектура штучних нейронних мереж і їх характеристики.

- •Класифікація за типом вхідної інформації [ред.]

- •Класифікація за характером навчання [ред.]

- •Класифікація за характером налаштування синапсів [ред.]

- •Зв’язок раціонального уніфікованого процесу з uml.

- •Методи навчань штучних нейронних мереж.

- •Зобразити функціональну схему автоматизації абсорбера періодичної дії та вибрати комплекс технічних засобів автоматизації.

- •Характеристики раціонального уніфікованого процесу.

- •2 Нейронні мережі прямого розповсюдження.

- •Цикли розробки проектів при раціональному уніфікованому процесі.

- •Навчання без вчителя

- •Алгоритми навчання

- •Реалізація управляючих функцій в програмованих логічних контролерах фірми ”Мікрол”.

- •Фази раціонального уніфікованого процесу. Початкова фаза

- •Фаза уточнення

- •Фаза впровадження

- •Реалізація управляючих функцій в програмованих логічних контролерах фірми ”Овен”.

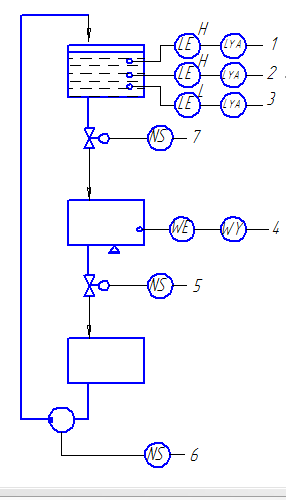

Зобразити схему регулювання рН в реакторі періодичної дії та вибрати комплекс тза.

Хімічний реактор є основним апаратом технологічної схеми одержання практично будь-якогохімічного продукту.

Швидкість хімічної реакції визначається рівнянням кінетики та взаємодії гідродинамічних, масообмінних і теплових процесів у реакторі, від яких залежить концентрація нового продукту таумови протікання реакції, У свою чергу, хімічне перетворення в реакторі приводить до змінитеплових і гідродинамічних процесів. Реактори мають внутрішні зворотні зв'язки, які можутьпризводити до виникнення нестійких режимів, автоколивань параметрів процесу, зміни якостіодержуваної, речовини тощо. Ці характерні особливості реакторних процесів необхідно враховуватив процесі їх автоматизації. Задачі керування безперервними та періодичними реакторами значно відрізняються. Дляперших характерні задачі стабілізації параметрів на заданих значеннях, а для других - проведенняпроцесу за заданою програмою. За динамічними характеристиками хімічні реактори дуже різні: в одних процеси протікаютьдосить швидко(наприклад, синтез аміаку, полімеризація етилену під високим тиском), для яких сталі часу можуть дорівнювати від одиниць до десятків секунд; інші реактори досить інерційні, а їх сталі часу вже становлять до десятків хвилин. Істотною особливістю хімічних реакторів є значна нелінійність характеристик, що ускладнює їх автоматизацію. Показником ефективності процесу хімічного перетворення є одержання нового продукту іззаданою концентрацією, Мета керування - забезпечити цей показник на заданому рівні. На процес реакції істотно впливають різні збурюючі фактори, які призводять до того, щошвидкість, властива хімічній реакції, не завжди визнзчає швидкість перетворення реагуючих речовин. Такі фізичні явища, як теплообмін, перенесення маси, рух потоків і їх взаємнеперемішування істотно впливають на технологічний процес. До сильних збурюючих факторів насамперед належать температура, тиск і концентрації початкових речовин. Хімічні процеси завжди супроводжуються виділенням або поглинанням теплоти. Тепловий ефект процесу може значно змінити температуру реакційного об'єму і, як наслідок, швидкість другорядних реакцій.

Тиск відіграє значну роль для швидкості хімічних процесів, які протікають за участю газу або парів. Температуру та тиск завжди можна стабілізувати шляхом впливу на витрату відповідно холодоносія чи газу. Концентрації реагуючих речовин стабілізувати неможливо, тому що вони створюють сильні збурення. Крім розглянутих збурень на швидкість процесу можуть впливати також інші фактори, наприклад якість каталізатора, теплоємність, наявність вологи та ін.

Регулювання реакторів періодичної дії. Найбільшого поширення реактори періодичної дії дістали в так званій малотоннажній хімії, наприклад для виробництва барвників і напівпродуктів органічного синтезу. Необхідні реагуючі речовини M1 і M2 попередньо завантажують у реактор і нагрівають реагуючу масу для збільшення швидкості реакції. Коли процес реакції почався, то температуру в реакторі зменшують до необхідної. Таким чином, особливість регулювання полягає в тому, що температуру реакції необхідно змінювати за відповідними показниками або за програмою протягом усього циклу технологічного процесу. інець реакції, як правило, визначають за концентрацією продукту реакції. Після закінчення її реактор розвантажують. При невисоких вимогах до температурного режиму можна використовувати одноконтурну АСР температурою реакції. Регулюючою величиною є витрата теплоносія, що надходить в оболонку реактора(рис. 3.48). Температурний режим змінюється за допомогою програмного задавача 1. На нього покладаються такі функції: увімкнення лінії подавання теплоносія після завантаження реактора, зміна температурного режиму в реакторі протягом усього технологічного процесу і

вимкнення лінії теплоносія після закінчення реакції.

Якщо до якості регулювання температури висуваються особливі вимоги, а основним

джерелом збурення є витрата теплоносія, то в таких випадках доцільно використовувати триконтурну каскадну АСР, в якій допоміжними координатами будуть витрата теплоносія Fт і температура конденсата на виході з реактора(рис. 3.49).

Білет 6

Білет 6

1. |

Загальна характеристика і призначення діаграм в UML. |

2. |

Структурна схема регулятора на основі нечіткої логіки. |

|

|

3. |

Зобразити функціональну схему процесу автоматизації об'ємного дозування |

|

рідини і вибрати комплекс технічних засобів автоматизації. |

1) Основними засобами UML є діаграми.

Діаграма UML – це зображення у вигляді графа з вершинами (сутностями) і ребрами (відношеннями).

Основна мета діаграм – візуальне моделювання розроблюваної системи чи архітектури, причому моделювання із різних точок зору на систему.

Діаграму належить розглядати як певний зріз системи. При цьому один і той самий елемент може бути присутнім у кількох діаграмах .

В UML визначено вісім видів діаграм, кожна з яких може містити елементи певного типу. Типи можливих елементів і відношень між ними залежать від виду діаграми.

Види діаграм в Rational Rose:

Діаграма варіантів використання (Use case diagram).

Діаграма класів (Class diagram).

Діаграма станів (Statechart diagram).

Діаграма активності (Activity diagram).

Діаграма взаємодії (Interaction diagram); Цей вид діаграм складається з двох:

Діаграма послідовності дій (Sequesnce diagram);

Діаграма співробітництва (Collaboration diagram).

Діаграма компонентів (Component diagram).

Діаграма розгортання (Deployment diagram).

Всі моделі будуються за допомогою діаграм. Діаграма складається з сутностей|єства| і відношень, що їх пов’язують. Діаграми використовують для візуалізації системи з різних точок зору. При цьому не можна плутати|путати| поняття "модель" і "діаграма", оскільки діаграма – це лише набір зв'язаних елементів, а модель – віддзеркалення|відбиття| суті|єства| реального світу|світу|.

Наприклад, для моделі наочної|предметної| області використовується діаграма класів, а для опису бізнес-процесу використовуються: діаграма прецедентів і діаграма послідовності.

2) Структура нечіткого контролера

Загальна структура мікроконтролера, що використовує нечітку логіку, показана на рис.1. Вона містить у своєму складі наступні складові:

блок фазіфікації;

базу знань;

блок рішень; блок дефазіфікації.

Блок фазіфікації перетворює чіткі величини, виміряні на виході об'єкта керування, у нечіткі величини, що описані лінгвістичними змінними в базі знань.

Блок рішень використовує нечіткі умовні ( if - then ) правила, закладені в базі знань, для перетворення нечітких вхідних даних у необхідні керуючі впливи, що носять також нечіткий характер.

Блок дефазіфікації перетворює нечіткі дані з виходу блоку рішень у чітку величину, що використовується для керування об'єктом.

Рис. 1. Загальна структура нечіткого мікроконтролера

Як приклад відомих мікроконтролерів, що підтримують нечітку логіку можна назвати 68HC11, 68HC12 фірми Motorola, MCS-96 фірми Intel, а також деякі інші.

Всі системи з нечіткою логікою функціонують за одним принципом: показання вимірювальних приладів: фазіфікуються (перетворюються в нечіткий формат), обробляються, дефазіфікуються й у вигляді звичайних сигналів подаються на виконавчі пристрої.

3) При автоматизації процесів дозування основна увага приділяється регулюванню співвідношення витрат заданих рецептурою компонентів, при цьому пред'являються підвищені вимоги до точності дозування.

Дозатори рідин – пристрої для автоматичного відмірювання (дозування) заданої маси або об'єму рідини. Вони забезпечують видачу дози одного або декількох продуктів (відповідно одно- і багатокомпонентні дозатори) одному або різним споживачам (одно- і багатоканальні дозатори); дозують речовини в заданій часовій або логічній послідовності (програмні дозатори). Блок управління кожного дозатора – автоматичний регулятор. Найбільша ефективність використання дозаторів досягається, якщо регулятором або його основою служать мікропроцесорні пристрої (ПЛК, мікроконтролери), що дозволяють компенсувати вплив зовнішніх збурюючих дій (напр., параметрів технологічного режиму процесу), вести дозування за заданою програмою, зручно представляти інформацію операторові та передавати результати дозування (наприклад, загальний об'єм використаного продукту) на наступний рівень управління.

Дозування за об'ємом.

Дозування за об'ємом зазвичай застосовується в тих випадках, коли потрібно фасувати або в'язкі речовини, або в тих випадках, коли пред'являються високі вимоги до точності об'єму дози. Це достатньо високопродуктивні машини, що здійснюють дозування об'ємів від декількох мілілітрів до декількох літрів з точністю 0,5% і вище, проте дорожчі, в порівнянні з устаткуванням попереднього типу. Принцип дії таких машин полягає в тому, що вони заповнюють продуктом, що дозується, мірний об'єм і, потім, заливають цю порцію речовини в приготовану тару. Змінюючи величину мірного об'єму, проводять настроювання устаткування на необхідну дозу.

Опис лабораторної установки

Рис. 1. Спрощена структурна схема лабораторної установк

Лабораторна установка складається із резервуара дозованої рідини 1, резервуара для зважування заданої дози рідини 2, резервуара, в який проводиться дозування 3, насоса 4, електродних давачів рівня 5, електромагнітних клапанів 6 – 8, тензодавача 9, блока перетворення сигналів з тензодавачів 10 (БПТ-2), релейних пристроїв 11, сигналізатора рівня рідини 12 (ОВЕН САУ-М6), блока живлення 13, вимикача 14, клемних колодок 15 – 16, програмованого логічного контролера 17 (VIPA 114) та операторської станції 18.

Дана автоматизована система управління процесом дозування рідини реалізована на базі програмованого логічного контролера німецького виробництва VIPA 114. Серія контролерів VIPA 100V – це ПЛК малого класу з можливістю розширення, призначені для використання в якості віддалених інтелектуальних вузлів у розподілених мережах технологічного рівня, а також для автономної роботи в якості пристроїв управління невеликими установками.

Для візуалізації і дистанційного управління процесом даний ПЛК підключений до операторської станції (АРМ оператора) за допомогою інтерфейсу MP2I. АРМ оператора реалізоване на базі SCADA-системи TRACE MODE 6. Для зв’язку ПЛК зі SCADA-системою використовується OPC-сервер фірми VIPA.

Результат виконаної роботи:

Рис.2 Функціональна схема досліджуваної системи автоматизації процесу дозування рідин

Білет 7