- •61.Какие главные процессы происходят при отжиге сталей (отжиге II-го рода)?

- •62. Опишите кинетику аустенизации с помощью диаграммы изотермического образования аустенита при исходной феррито - перлитной структуре.

- •63. Как влияют легирующие элементы на рост аустенитного зерна?

- •64.В чем сущность фазового наклепа?

- •65. Объясните зависимость межпластиночного расстояния от степени переохлаждения.

- •66.Какие структурные составляющие образуются при перлитном превращении,и чем они отличаются друг от друга?

- •67.Как влияет размер аустенитного зерна на размер перлитных колоний?

- •68.Что называют квазиэвтектоидом и как он получается (дайте пояснения с помощью с-кривых).

- •70. Как и почему влияют легирующие элементы на перлитное превращение?

- •71 Почему после перлитного превращения легированная сталь становиться прочнее углеродистой?

- •74 Каковы цель и режим неполного отжига доэвтектоидных сталей?

- •75. Опишите механизм сфероидизации цементита при отжиге

- •76. Каковы режим, сущность и назначение сфероидизирующего отжига заэвтектоидных сталей?

- •77.В чем сущность циклического отжига стали?Зачем его применяют?

- •78. Каковы цели нормализации сталей?

- •79.Опишите режим нормализации сталей и нанесите температуры нормализации на диаграмму состояния.

- •80. Опишите, как проводят изотермический отжиг и каковы его преимущества?

- •82.Приведите график отжига белого чугуна на ковкий с двумя вариантами проведения второй стадии графитизации. Дайте краткие пояснения к режиму отжига.

- •83.Почему маловероятно гомогенное зарождение графита в аустените?

- •84.Каков механизм графитизации чугуна на первой стадии? Дайте пояснения с использованием диаграммы состояния.

- •85.Почему предварительная закалка в масле ускоряет графитизацию белого чугуна?

- •86.Каковы сущность и назначение нормализации чугунов?

- •87.В чем различие между полным и неполным гетерогенизационным отжигом?

- •88.Перечислите основные особенности мартенситного превращения в углеродистых сталях в сравнении с перлитным превращением.

79.Опишите режим нормализации сталей и нанесите температуры нормализации на диаграмму состояния.

При нормализации сталь нагревают до температур на 30— 50 К выше линии GSE и охлаждают на воздухе

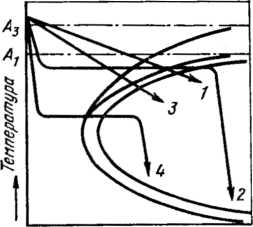

Рис. 92. Температура нагрева сталей для отжига 2-го рода:

1 — полный отжнг; 2 — неполный отжиг; 3— сфероидизирующий отжиг; 4 — нормализация

80. Опишите, как проводят изотермический отжиг и каковы его преимущества?

Другой путь — ступенчатое охлаждение с изотермической выдержкой в интервале перлитного превращения (см. рис. 91). Такая термообработка называется изотермическим отжигом. После нагрева до температуры выше Аз сталь ускоренно охлаждают до температуры изотермической выдержки, которая находится ниже точки Аь Затем проводят ускоренное охлаждение на воздухе; мелкие изделия простой конфигурации можно охладить в подогретой воде.

п олный

(1), изотермический (2), нормализационный

отожиг (нормализация) (3) и патентиронвание

(4).

олный

(1), изотермический (2), нормализационный

отожиг (нормализация) (3) и патентиронвание

(4).

Изотермический отжиг по сравнению с обычным отжигом имеет два преимущества. Прежде всего он может дать выигрыш во времени, если суммарное время ускоренного охлаждения, изотермической выдержки и последующего ускоренного охлаждения меньше времени медленного непрерывного охлаждения изделия вместе с печью.

Особенно большой выигрыш времени можно получить при изотермическом отжиге легированных сталей с устойчивым переохлажденным аустенитом.

Другое преимущество изотермического отжига — получение более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

81. Объясните сущность и назначение патентирования стали.

Для получения высокопрочной канатной, пружинной и рояльной проволоки применяют изотермическую обработку, которая известна с 70-х годов XIX в. и получила название патентирования. Проволоку из углеродистых сталей, содержащих от 0,45 до 0,85 % С, нагревают в проходной печи до температуры на 150—200 °С выше Асъ, пропускают через свинцовую или соляную ванну с температурой 450— 550 °С и наматывают на приводной барабан. Распад аустенита проходит около изгиба С-кривой вблизи нижней границы температурного интервала перлитного превращения (см. рис. 91). По выходе из ванны проволока имеет феррито-цементитную структуру с очень малым межпластиночным расстоянием. Ее принято называть сорбитом патентирования и трооститом.

Во-первых, благодаря ему проволока способна выдерживать большие обжатия при холодной протяжке без обрывов. Это обеспечивается структурой тонко- пластинчатого перлита и отсутствием зерен избыточного феррита, вызывающего обрывы при сильном натяжении. Во-вторых, после холодной пластической деформации феррито-цементитная смесь, в которой межпластиночное расстояние еще меньше, чем после патентирования, обеспечивает сочетание высокой прочности с вязкостью при скручивании и изгибе. Границы между пластинами феррита и цементита представляют непроницаемые барьеры для дислокаций, и временное сопротивление патентированной проволоки подчиняется соотношению Холла — Петча (17), в котором d для данного случая — межпластиночное расстояние.