- •Хіміко-технологічні об’єкти управління. Вимоги до технологічних об’єктів управління.

- •Зобразити фса барабанної сушарки прямоточної дії і вибрати комплекс технічних засобів автоматизації.

- •1.3 Регулювання реакторів напівбезперервної дії

- •Характеристика барабанної сушарки як об’єкта автоматизації.

- •7.4 Автоматизація процесів сушіння

- •Характеристики хімічних реакторів періодичної дії як об’єктів управління.

- •9.1.4 Регулювання реакторів періодичної дії

- •9.1.5 Регулювання трубчастими реакторами

- •Зобразити і описати функціональну схему процесу автоматичного дозування рідини за об'ємом.

- •3. Опишіть принцип роботи об'ємного дозатора дискретної дії.

- •7. Методика аналізу хіміко-технологічних процесів і виробництв як технологічних об’єктів управління.

- •9.1 Автоматизація реакторів. Автоматизація процесу змішування рідин

- •9.1.1 Загальні відомості

- •8 Зобразити і описати функціональну схему автоматизації процесу дозування рідини по масі.

- •4. Опишіть принцип роботи вагового дозатора дискретної дії.

- •3 Класифікація технологічних процесів

- •Автоматизація процесів дозування рідин з використанням насосів-дозаторів.

- •5. Що таке насос-дозатор? Які бувають насоси-дозатори?

- •Характеристика процесів сушіння як технологічних об’єктів автоматизації.

- •7.4 Автоматизація процесів сушіння

- •Автоматизація процесу дозування сипучих матеріалів.

- •8.3.1 Загальні відомості. Фізичні основи процесу

- •8.3.2 Регулювання дозатора з стрічковим транспортером та регуляторами прямої дії

- •8.3.2 Регулювання дозатора з стрічковим транспортером та регуляторами прямої дії

- •Автоматизація барабанного протиточного сушильного агрегату.

- •4.2 Регулювання протиточного сушильного апарата

- •Зобразити і описати фса обліку і контролю маси речовин.

- •2.2.2. Автоматизовані системи обліку і контролю маси

- •Характеристика процесів сушіння деревини як технологічного об’єкта автоматизації.

- •4.2.1. Теоретичні основи процесу сушіння деревини

- •4.2.2. Автоматизована система керування процесом сушіння деревини на основі плк мік-51

- •4.2.3. Система супервізорного керування та контролю процесу сушіння деревини

- •9.1.5 Регулювання трубчастими реакторами

- •25. Автоматизація конвективних камер сушіння деревини.

- •26. Використання програмованих логічних контролерів у системах автоматизації.

- •3.2.1. Плк мік-51 підприємства "мікрол"

- •27. Характеристика хімічного реактора як технологічного об’єкта автоматизації.

- •9.1.1 Загальні відомості

- •28. Зобразити фса барабанної сушарки прямоточної дії і вибрати комплекс технічних засобів автоматизації.

- •7.4.1 Регулювання барабанного прямоточного сушильного агрегату

- •30. Автоматизація процесів дозування рідини.

- •6.2. Теоретичні відомості

- •1. Що таке автоматичні дозатори рідин?

- •2. Які існують методи дозування?

- •31. Схеми каскадного регулювання температури в реакторі напівпеpiодичної дії.

- •32. Фса камери сушіння деревини з використанням плк.

- •4.2.2. Автоматизована система керування процесом сушіння деревини на основі плк мік-51

- •33. Схема одноконтурного регулювання реактором періодичної дії.

- •1.4 Регулювання реакторів періодичної дії

- •34. Характеристика барабанної сушарки як об’єкта автоматизації.

- •35. Схема каскадного регулювання реактором періодичної дії.

- •9.1.4 Регулювання реакторів періодичної дії

- •36. Автоматизація процесу дозування сипучих матеріалів.????

- •37. Зобразити і описати структурну схему процесу автоматичного контролю і обліку маси речовин.

- •2.2.2. Автоматизовані системи обліку і контролю маси

- •39. Автоматизація процесу сушіння деревини з використанням плк.

- •4.2.2. Автоматизована система керування процесом сушіння деревини на основі плк мік-51

- •28. Зобразити фса барабанної сушарки прямоточної дії і вибрати комплекс технічних засобів автоматизації. -----23-24

3 Класифікація технологічних процесів

Сучасні хіміко-технологічні процеси відзначаються складністю та високою швидкістю протікання, а також чутливістю до відхилення режимних параметрів від нормальних значень, шкідливістю умов роботи, вибухо- та пожежонебезпечністю перероблюваних речовин. Зі збільшенням навантаження апаратів, потужності машин виконувати технологічні процеси при високих і надвисоких тисках та температурах (близьких до критичних значень), а також швидкостях хімічних реакцій з використанням ручного керування неможливо. У таких умовах навіть досвідчений працівник не може своєчасно вплинути на процес у разі відхилення його від норми, а це може призвести до втрати якості готової продукції, псування сировини, допоміжних речовин, наприклад каталізаторів, а також до аварійних ситуацій, включаючи пожежі, вибухи, викиди великої кількості шкідливих речовин у навколишнє середовище. Деякі технологічні процеси можна виконувати лише при їх повній автоматизації.

Із застосуванням автоматизації поліпшуються основні показники ефективності виробництва -збільшується кількість вироблюваної продукції, підвищується її якість і зменшується собівартість, зростає продуктивність праці.

Класифікація технологічних процесів:

Механічні (подрібнення, дозування, сортування, переміщення).

Гідромеханічні (переміщення рідин і газів, розділення неоднорідних систем, змішування, очистка газів).

Теплові (нагрівання, охолодження, випарювання, кристалізація).

Особливо складні:

Масообмінні (ректифікація, абсорбція, адсорбція, сушка, екстракція).

Хімічні (окислення, синтез, нейтралізація, дегідратація, електроліз, нітрування, полімеризація).

Автоматизація процесів дозування рідин з використанням насосів-дозаторів.

5. Що таке насос-дозатор? Які бувають насоси-дозатори?

Насоси-дозатори.

[В даний час для дозування рідин поширеним стало використання насосів-дозаторів. Їх використовують, наприклад, у хімічній, харчовій промисловості, виробництві алкогольних та безалкогольних напоїв, підготовці питної води, при очищенні стічних вод, водопідготовці і т.п.]

При всьому своєму різноманітті насоси-дозатори можна розділити на дві умовні категорії:

[- залежно від конструкції поршня – на плунжерні та мембранні (діафрагмові);

- залежно від типу приводу – на насоси з механічним і гідравлічним приводом.]

Принцип роботи плунжерного насоса-дозатора полягає в наступному. На пістон (плунжер), який (приводиться в дію під впливом постійного електромагнітного поля соленоїда, кріпиться тефлонова мембрана. При просуванні пістона вперед (під дією електромагнітного поля) виникає тиск на головку насоса, при цьому відбувається викид рідини через клапан скиду. Після закінчення впливу електромагнітного поля пістон повертається в початкове положення за допомогою пружини, при цьому відбувається автоматичний забір рідини через забірний клапан.

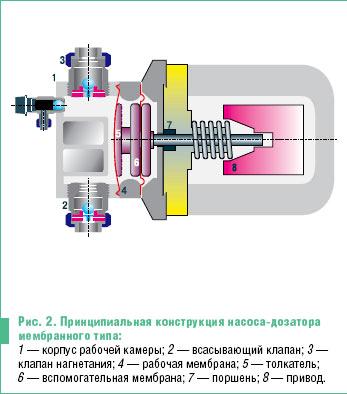

Рис. 4. Принципова схема мембранного насоса-дозатора:

1 – корпус робочої камери; 2 – всмоктувальний клапан;

3 – клапан нагнітання; 4 – робоча мембрана; 5 – штовхач;

6 – допоміжна мембрана; 7 – поршень; 8 – привод

В мембранних (діафрагмових) дозуючих насосах всмоктування і виштовхування речовини з робочої камери відбувається за рахунок вимушеного коливання мембрани, яка фактично є однією із стінок робочої камери.

Використання як своєрідний «поршень» еластичної мембрани зумовлює і переваги, і недоліки діафрагмових насосів. До переваг слід віднести перш за все відсутність рухомих частин в робочій камері, що виключає попадання в перекачуване середовище будь-яких механічних домішок при роботі насоса. Саме тому насоси мембранного типу використовують для дозування чистих реагентів або ультрачистої води в електронній і фармацевтичній областях промисловості. Друга, незаперечна перевага діафрагмових насосів-дозаторів – можливість повного виготовлення робочої камери з корозійностійких матеріалів, здатних витримувати контакт практично з будь-яким агресивним середовищем. Ця перевага дозуючих насосів зумовила їх широке застосування в хімічній промисловості. Крім того, відсутність «застійних» зон в робочій камері насоса дозволяє перекачувати з їх допомогою рідини, що містять абразиви. Основним недоліком мембранних насосів-дозаторів слід вважати невисоку точність дозування (в порівнянні з плунжерними).

Найбільш традиційний привід мембранних насосів-дозаторів – електромагнітний (соленоїдний). При цьому коливальний рух штока, рухомого в електромагнітному полі соленоїда, передається на мембрану. Регулювання дозування здійснюється за допомогою зміни амплітуди і частоти ходу штока. Особливості такої конструкції приводу зумовлюють рівну тривалість відносно коротких періодів всмоктування і нагнітання насоса за час одного робочого циклу. До другого по ступеню розповсюдження типу приводу для мембранних насосів відносять привод з передачею обертального моменту електродвигуна на зворотно-поступальний рух поршня через кривошипно-шатунний механізм.

Найменш поширений привод для мембранних дозуючих насосів – гідравлічний. Оснащені ним діафрагмові насоси-дозатори відрізняються дуже точним дозуванням, але все таки дещо поступаються плунжерним насосам. Їх використовують для корозійних, токсичних, абразивних, забруднених або в'язких рідин. Діафрагма у них може бути як одинарною, так і подвійною. Подача реагентів насосами цього типу може досягати 2500 л/год. при високому тиску. Виникнення коливальних рухів робочої мембрани при використанні гідравлічного приводу здійснюється за рахунок коливань рідини, що знаходиться по іншу сторону мембрани. Ці коливання викликаються скороченням/збільшенням об'єму цієї рідини як за рахунок традиційних приводів, так і за рахунок пневматичних пристроїв. Їх основною перевагою є те, що на робочу мембрану таких насосів впливає не шток (поршень), а рідина. Це дозволяє рівномірно розподілити навантаження на всю поверхню мембрани і продовжити термін служби еластомера.