- •Глава 6 техника и технология удаления газообразных вредных веществ из примесей

- •6.1. Абсорбционная очистка газов

- •Адсорбенты, применяемые для очистки газов

- •6.2. Адсорбционная очистка газов

- •Характеристика и область применения активных углей

- •Характеристика некоторых марок силикагелей

- •Характеристики некоторых промышленных цеолитов

- •6.3. Каталитическая очистка газов

- •Температура зажигания катализаторов при каталитическом окислении

- •6.4. Термическое обезвреживание газов

- •Глава 7 интенсификация процессов газоочистки

- •Глава 8 технологии очистки радиоактивных газов и аэрозолей

- •Биологически значимые радионуклиды благородных газов и йода, образующиеся при работе ядерного реактора

- •Расчетное количество q в трития, образующегося в энергетическом реакторе

- •Эффективность различных систем обработки газообразных отходов для благородных газов на pwr электрической мощностью 1000 мВт

- •Эффективность различных систем обработки газообразных отходов для благородных газов на bwr электрической мощностью 1000 мВт.

- •Состав радиоактивных благоприятных газов (рбг) и йода в газообразных выбросах аэс

- •Нормированный выброс радиоактивных газов «аэрогенной» в атмосферу аэс, Ки / [Мвт(эл.)год]

- •Глава 9 вспомогательное оборудование систем очистки выбросов

- •Металлические материалы и сплавы. В пылегазоочистном оборудовании применяются следующие металлические материалы.

- •Органические материалы. Это следующие неметаллические материалы органического происхождения.

- •Сравнительная характеристика трубопроводов

- •Классификация лакокрасочных покрытий, стойких в особых средах

- •Глава 10 проектирование технологических процессов очистки промышленных выбросов

- •Сравнительные характеристики различных пылеуловителей

- •Глава 11 правовые основы защиты атмосферы

- •Глава 12 техническая эксплуатация газоочистных установок

- •Время обслуживания условной единицы газоочистного оборудования смену

- •Журнал учета Выполнения мероприятий по охране воздушного бассейна

- •Предельно-допустимые концентрации (пдк) загрязняющих веществ в воздухе

Таблица

6.4

Марка

Размер

зерна d3,

мм

Насыпная

плотность ,

кг/м3

Удельная

поверхность S,

м2

Механическая

прочность на истирание, %

Размер

пор, Å

KA

0,1–0,32

0,62

—

—

3

NaA

0,1–0,6

0,65

00

70

4

CaA

0,1–0,6

0,65

750–800

—

5

CaX

0,1–0,6

0,6

1030

—

8

NaX

0,1–0,6

0,6

1030

70

10

Характеристики некоторых промышленных цеолитов

Одним из направлений развития адсорбционной очистки является поиск дешевых адсорбентов не подлежащих регенерации и с условием его дальнейшего использования. Примером такого адсорбента является глинозем, используемый для поглощения фтористых соединений и являющимся сырьем для производства алюминия.

Регенерация адсорбента. Регенерация заключается в удалении из его пор адсорбированного вещества. От того, насколько быстро и полно удается выделить из адсорбента адсорбируемые вещества, зависит эффективность процесса очистки в целом. На регенерацию адсорбентов приходится примерно 60–70% всех энергетических затрат адсорбционно-десорбционного цикла.

Регенерацию адсорбента проводят одним из следующих методов:

— термическим методом. Процесс происходит при 300–400C в печах различных конструкций: барботажных, многоходовых и с кипящим слоем. При термической регенерации теряется 5–10% адсорбента и происходит деструкция адсорбируемого вещества;

— десорбцией насыщенным или перегретым водяным паром. Во втором случае используется перегретый пар при 200–300С;

— десорбция инертным газом при 120–140С.

Виды адсорберов. Различают три группы адсорберов.

1. Адсорберы с неподвижным слоем адсорбента. Адсорберы с неподвижным слоем представляют собой цилиндрические вертикальные или горизонтальные емкости, заполненные слоем абсорбента. Адсорбент располагают на решетках, а подачу газа осуществляют сверху вниз. При необходимости адсорбента располагают несколькими слоями на полках (рис. 6.7). Чтобы обеспечить непрерывность процесса, необходимо устанавливать несколько адсорбционных аппаратов, каждый из которых периодически работает в режиме адсорбции или регенерации.

Возможна работа по двух- или четырехстадийному циклу.

При четырехстадийном цикле работа осуществляется по следующим стадиям.

1) адсорбция;

2) десорбция — прекращают подачу парогазовой смеси и подают теплоноситель (пар); в результате нагрева происходит десорбция поглощенных компонентов, которые вместе с паром удаляются из аппарата разделения; сушка адсорбента — прекращается подача пара и вместо него подается горячий воздух;

3) охлаждение адсорбента — вместо горячего, подается холодный воздух.

При двухстадийном режиме процессы сушки и охлаждения осуществляются одновременно с процессом адсорбции. Процессы конденсации и рекуперации улавливаемых продуктов проводят в выносных аппаратах.

Предложены конструкции, в которых стадии адсорбции и десорбции совмещены в одном корпусе.

Расчет адсорберов периодического действия с неподвижным слоем адсорбента. Расчет адсорберов этого типа, равно как и других, сводится к определению их конструктивных размеров (диаметра, высоты), объема адсорбента, времени защитного действия, гидравлического сопротивления и некоторых других величин.

В периодическом адсорбере происходит изменение концентрации вещества во времени и по высоте слоя. По изменению скорости процесс адсорбции разделяют на два периода: 1) период уменьшающейся скорости, ограниченной временем о и высотой слоя Н0; 2) период постоянной скорости > 0. Продолжительность процесса адсорбции равна:

Т = + д + с , (6.26)

Рис.

6.7. Многополочный адсорбер периодического

действия:

1

— корпус; 2

— слои адсорбента

Продолжительность собственно адсорбции приближенно можно определить из соотношения

![]() , (6.27)

, (6.27)

где Gсл — масса адсорбента, кг; х1 и x2 — концентрации вещества в адсорбенте в начале и конце процесса; v0 — фиктивная скорость газовой смеси. м/с: S — сечение адсорбера, м2; г — плотность газовой смеси, кг/м3; y1 и y2 — концентрация вещества в газе в начале и конце процесса.

Высота работающего слоя адсорбента Н0 в момент о определяется из соотношения

![]() ,

,

где N0 — число единиц переноса; h — высота единицы переноса:

![]() , (6.28)

, (6.28)

где Ку — коэффициент массопередачи (уравнение (4.55)).

Для определения числа единиц переноса N0 в момент времени о на диаграмме у — х строят изотерму адсорбции и рабочую линию. Уравнение рабочей линии для момента времени о имеет вид

![]() .

(6.29)

.

(6.29)

Это — уравнение прямой линии, проходящей через начало координат, тангенс угла которой равен у/xн. Интеграл находят графическим интегрированием. Он равен числу единиц переноса No.

, (6.30)

, (6.30)

где xс — концентрация вещества в конце работающего слоя адсорбента. Площадь сечения адсорбера находят по формуле

![]() ,

(6.31)

,

(6.31)

где G — расход газа, кг/с; v — скорость газа, отнесенная к полному сечению адсорбера, м/с (принимают равной 0,08–0,25 м/с).

2. Адсорберы с движущимся слоем адсорбента. Адсорберы этого класса лишены недостатков адсорберов с неподвижным слоем они: возможно обеспечение непрерывности процесса, более полно используется адсорбционная емкость адсорбента, в одном аппарате может быть совмещено несколько стадий за счет чего уменьшается занимаемая площадь. Кроме того, у него меньше гидравлическое сопротивление и он более прост в управлении и автоматизации. К недостаткам можно отнести истирание адсорбентов и необходимость строгого соблюдения гидродинамических характеристик процесса при эксплуатации установок.

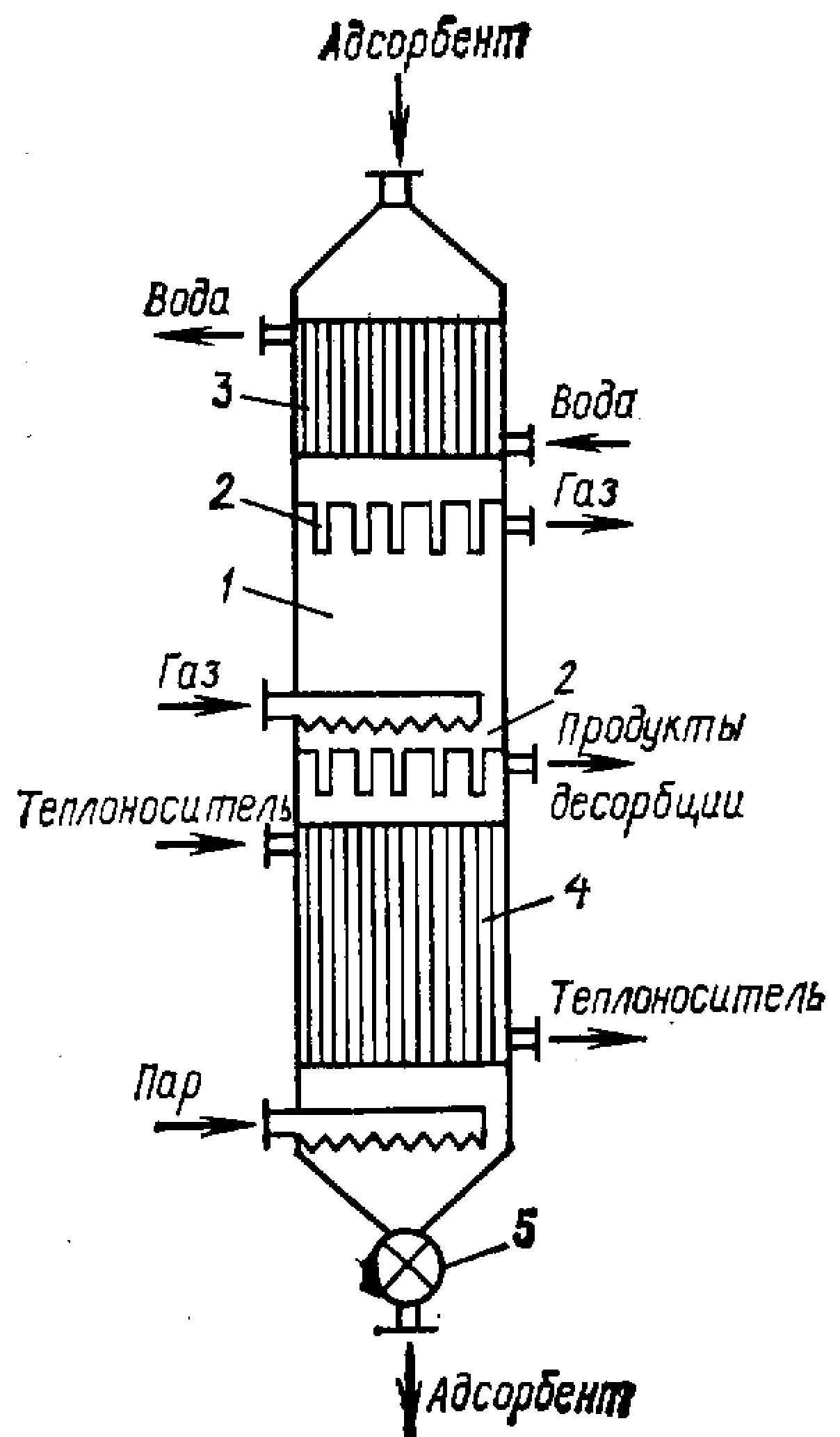

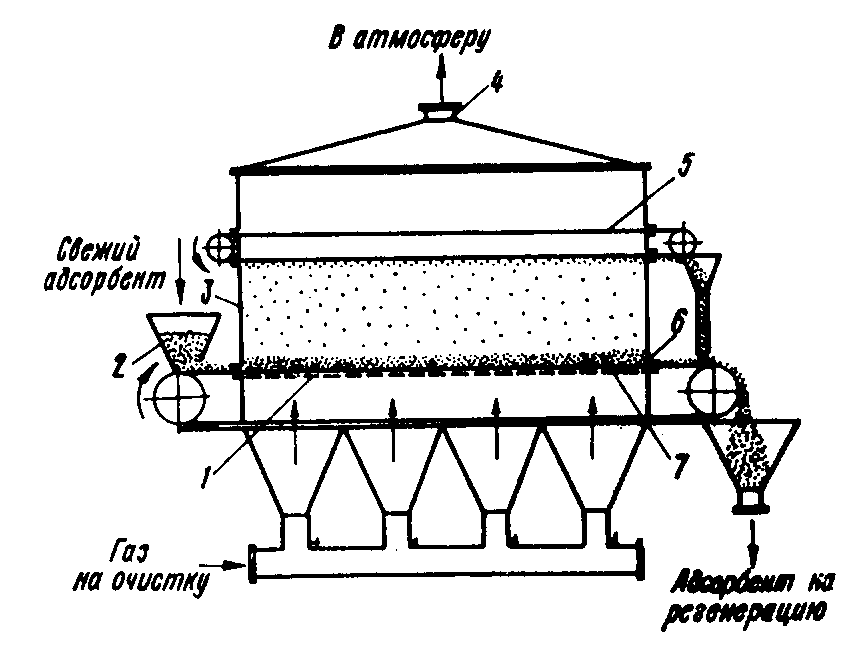

На рис. 6.8 представлены два вида аппаратов с движущимся слоем, когда в одном аппарате может быть совмещено несколько стадий (рис. 6.8, а) и когда регенерация осуществляется за пределами аппарата.

Абсорберы с движущимся слоем адсорбента, в котором совмещаются стадии в одном корпусе являются одними из наиболее перспективных.

Расчет адсорберов с движущимся адсорбентом аналогичен расчету адсорбентов с неподвижным слоем, с тем лишь условием, что необходимо рассчитывать дополнительно скорость движения твердой фазы, а также расход адсорбента. Скорость перемещения адсорбента в аппарате может быть определена по уравнению

![]() ,

(6.32)

,

(6.32)

где хК* — концентрация адсорбата в твердой фазе, равновесная с уН, кг/м3; П — порозность слоя подвижного адсорбента, доли единицы (П =0,33-0,49).

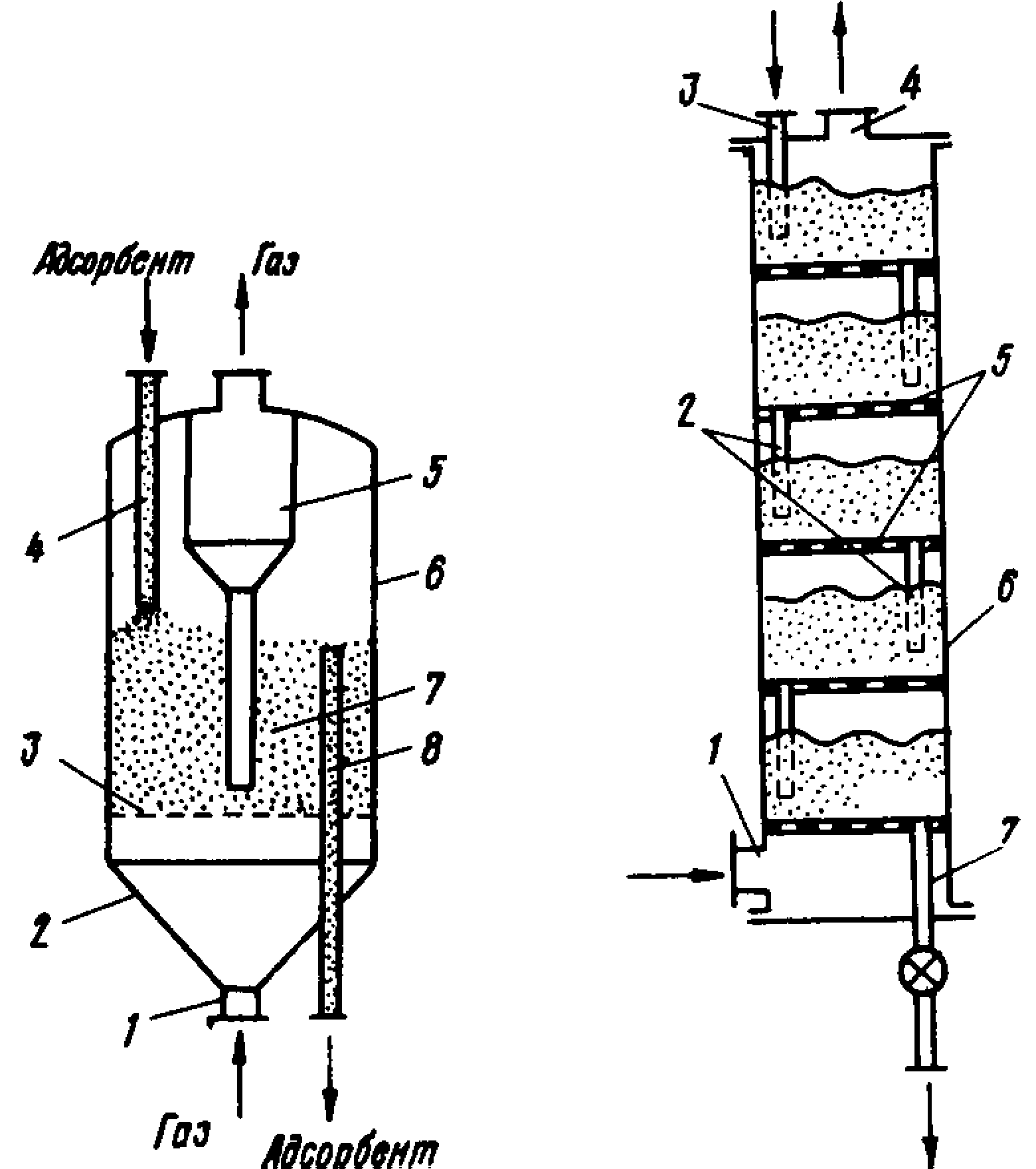

3. Адсорберы с движущимся слоем адсорбента. Для интенсификации работы адсорберов возможно использование кипящего слоя, когда размеры частиц меньше, чем в неподвижном слое. Это позволяет увеличивать ПКФ, уменьшать сопротивление и увеличивать допустимую скорость газа. Аппараты с кипящим слоем могут быть как периодического, так и непрерывного действия.

Формирование оптимальных гидродинамических условий зависит от многих факторов: скорости газового потока, размера и плотности адсорбента, формы аппарата, диаметра и высоты кипящего слоя, способа подачи твердой фазы, конструкции газораспределительных решеток и т. д. Стабильный кипящий слой достигается в том случае, когда высота кипящего слоя примерно равна диаметру.

а)

б)

Рис.

6.8. Адсорбер с движущимся слоем адсорбента:

а

— с совмещением стадий в одном корпусе:

1

— зона адсорбции; 2

— распределительные тарелки; 3

— холодильник; 4

— подогреватель; 5

— затвор; б

— с регенерацией за пределами корпуса:

1

— газораспределительная решетка; 2

— бункер; 3

— корпус; 4

— штуцер; 5

— ленточный фильтр; 6

— затвор; 7

— адсорбент

а) б)

Рис.

6.9. Адсорберы с кипящим слоем:

а

— однокамерный адсорбер; 1

— нижний штуцер; 2

— конусное днище; 3

— решетка; 4

— патрубок для ввода адсорбента; 5

— циклонное устройство; 6

— цилиндр; 7

— адсорбент; 8

— патрубок для вывода адсорбента; б

— многокамерный адсорбер: 1

— штуцер; 2

— переточные трубки; 3

— входная труба; 4

— штуцер выходной; 5

— перфорированные тарелки; 6

— корпус; 7

— выходная труба

![]() .

(6.33)

.

(6.33)

Диаметр адсорбера рассчитывают по формуле

![]() . (6.34)

. (6.34)

Среднюю скорость газа рассчитывают из выражения

![]() . (6.35)

. (6.35)

Высоту взвешенного слоя на тарелке определяют из соотношения

![]() .

(6.36)

.

(6.36)

Пористость взвешенного слоя можно определить из зависимости

![]() , (6.37)

, (6.37)

где

0

— пористость неподвижного слоя; 0

= 0,4; hсл —

высота слоя сорбента: hсл

= 50–60 мм;

![]() —

критерий Рейнольдса;

—

критерий Рейнольдса;

![]() — критерий Архимеда; dз

— диаметр зерна адсорбента; а

— плотность адсорбента; г

— плотность газа; г

— динамический коэффициент вязкости

газа.

— критерий Архимеда; dз

— диаметр зерна адсорбента; а

— плотность адсорбента; г

— плотность газа; г

— динамический коэффициент вязкости

газа.

Высоту

рабочей зоны многоступенчатого аппарата

рассчитывают по формуле

![]() .

.

Число ступеней nТ, аппарата находят по диаграмме Y–X, на которой отложены изотерма адсорбции и рабочая линия.

Уравнение материального баланса для всей колонны будет иметь вид:

![]() , (6.38)

, (6.38)

где к — степень обработки адсорбента на выходе из колонны; к > 0,8; ун, ук — концентрация компонента в газовой фазе на входе в колонну и выходе из нее соответственно.

Рассчитав nТ, определяют действительное число тарелок:

![]() .

(6.39)

.

(6.39)

Коэффициент продольного перемешивания вычисляют по формуле

,

(6.40)

,

(6.40)

где

![]() — безразмерный комплекс

(

— кажущаяся

плотность).

— безразмерный комплекс

(

— кажущаяся

плотность).

Рис.

6.10. Схема адсорбционной установки для

улавливания паров растворителей:

1

— фильтр; 2

— гравийный огнепреградитель; 3

— предохранительное устройство с

разрывными мембранами; 4

— калорифер; 5

— обводная линия; 6

— адсорбер; 7

— конденсатор; 8,

9

— вентиляторы

. (6.41)

. (6.41)

Используя это уравнение, можно также рассчитать число тарелок в колонне.

Адсорбционные методы обезвреживания выбросов нашли наибольшее применение в случаях, когда необходимо рекуперировать уловленный продукт (в основном растворители: ацетон, толуол и др.) (рис. 6.10), для удаления неприятных запахов. Имеются сведения об адсорбционной очистке выбросов от диоксида серы, окислов азота, а также от их смеси.