- •Глава 5 техника и технология удаления взвешенных веществ из атмосферных выбросов

- •Классификация пылеуловителей по дисперсности очищаемой пыли

- •5.1. Основные характеристики пылеуловителей

- •5.2. Сухие механические пылеуловители

- •Параметры выбора максимальной скорости газов в пылеосадительных камерах

- •Фракционные коэффициенты очистки жалюзийного пылеуловителя вти

- •Влияние степени отсоса на коэффициент очистки для жалюзийных пылеуловителей

- •Относительные размеры цилиндрических циклонов в долях диаметра корпуса

- •Относительные размеры конических циклонов в долях диаметра корпуса

- •Соотношение размеров для циклонов вцнииот

- •Размеры, мм, циклона конструкции сиот

- •Размеры циклонов конструкции цкти типа ц

- •Параметры, определяющие эффективность работы циклонов конструкции нииоГаза

- •Значения коэффициентов сопротивления одиночного циклона

- •Поправочный коэффициент к1 на диаметр циклона

- •Поправочный коэффициент к2 на запыленность газов

- •Коэффициент к3 , учитывающий дополнительные потери давления, связанные с групповой компоновкой

- •Значение коэффициента 0

- •Параметры, определяющие эффективность батарейных циклонов

- •Технические характеристики батарейных циклонов

- •5.3. Фильтры

- •Классификация воздушных фильтров

- •Сравнительная характеристика туманоуловителей

- •Основные свойства фильтровальных тканей

- •Влияние слоя осажденной пыли на эффективность улавливания тканью частиц диаметром 0,3 мкм

- •Рекомендуемые скорости фильтрации в рукавных фильтрах

- •Рекомендуемые значения удельной газовой нагрузки для различных тканей

- •Нитрон рукава нцм 0,83

- •Размеры и форма фильтрующих керамических элементов

- •5.4. Мокрые пылеуловители

- •Характеристика насадок

- •Формулы для расчета коэффициента ж

- •5.5. Электрофильтры

- •Основные типы электрофильтров. Наибольшее распространение в промышленности нашли следующие электрофильтры:

- •5.6. Подготовка выбросов перед очисткой в пылеулавливающих устройствах

Таблица

5.3

Вид

пыли

Плотность

частиц кг/м3

Среднемедианный

размер частиц, мкм

Максимально

допустимая скорость газов, м/с

Асбест

2200

261

5,0

Неметаллическая

пыль из плавильных печей

3020

117

5,6

Известняк

2780

71

6,4

Крахмал

1270

64

1,75

Оксид

свинца

8260

14,7

7,6

Деревянные

опилки

—

1400

6,6

Параметры выбора максимальной скорости газов в пылеосадительных камерах

По

формуле (5.14) построена номограмма (рис.

5.6) в предположении, что вязкость газа

равна вязкости воздуха. Если вязкость

газа существенно отличается от вязкости

воздуха, то полученный по номограмме

результат dmin

следует умножить на величину

![]() ,

где г —

вязкость газа при данной температуре

и в — вязкость

воздуха при той же температуре.

,

где г —

вязкость газа при данной температуре

и в — вязкость

воздуха при той же температуре.

При проектировании осадительных камер следует учитывать возможность вторичного уноса. Необходимо, чтобы скорость газового потока была не выше 3 м/с, хотя для некоторых пылей, например сажи, и эта скорость высока. Ниже в табл. 5.3 приведены некоторые рекомендации по выбору максимально допустимой скорости газов в пылеосадительных камерах.

Фракционная эффективность некоторых пылеосадительных камер (рис. 5.5, в) показана на рис. 5.7.

Основные достоинства осадительных камер заключаются в простоте конструкций, низкой стоимости, в небольших расходах энергии (гидравлическое сопротивление 50–100 Па) и в возможности улавливания абразивной пыли. В осадительных камерах достаточно эффективно улавливаются частицы пыли размером от 40 мкм. Эффективность же улавливания частиц высокодисперсной пыли размером менее 5 мкм даже в камерах больших размеров близка к нулю.

В настоящее время даже самые совершенные по конструкции пылевые камеры занимают много места и в качестве самостоятельных аппаратов пылеулавливания почти не применяются. Однако упрощенные варианты пылевых камер находят некоторое применение в качестве элементов основного технологического оборудования. Так, разгрузочные головки ряда вращающихся печей и сушильных барабанов, а также конверторы иного типа снабжаются некоторым подобием пылеосадительных камер, позволяющим улавливать наиболее крупные частицы для разгрузки основного газоочистного оборудования и предупреждения осаждения частиц в соединительных газоходах.

Инерционные пылеуловители. Действие инерционных пылеуловителей основано на резком изменении направления движения газопылевого потока. Частицы по инерции движутся в первоначальном направлении и попадают в сборный бункер, а очищенный от крупных частиц пылегазовый поток выходит из пылеуловителя. Некоторые из пылеуловителей данного типа представлены на рис. 5.8.

Рис.

5.7. Зависимость фракционной эффективности

от диаметра частиц (при ч = 2100

кг/м3)

для пылеосадительной камеры

Рис. 5.8.

Инерционные пылеуловители:

а

— камера с перегородкой; б

— камера с плавным поворотом газового

потока; в

— камера с расширяющимся конусом; г

— камера с заглубленным бункером

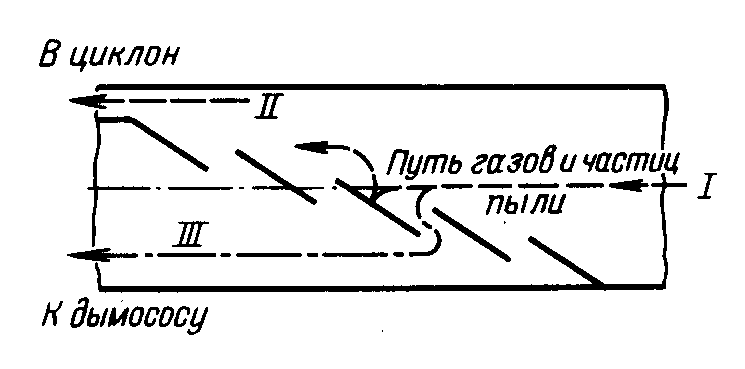

Рис.

5.9. Современные инерционные пылеуловители:

а

— схемы; б

— кривые фракционной эффективности;

1

— кольцевая муфта; I

— газ; II

— пыль; III

— добавочный воздух

Рис.

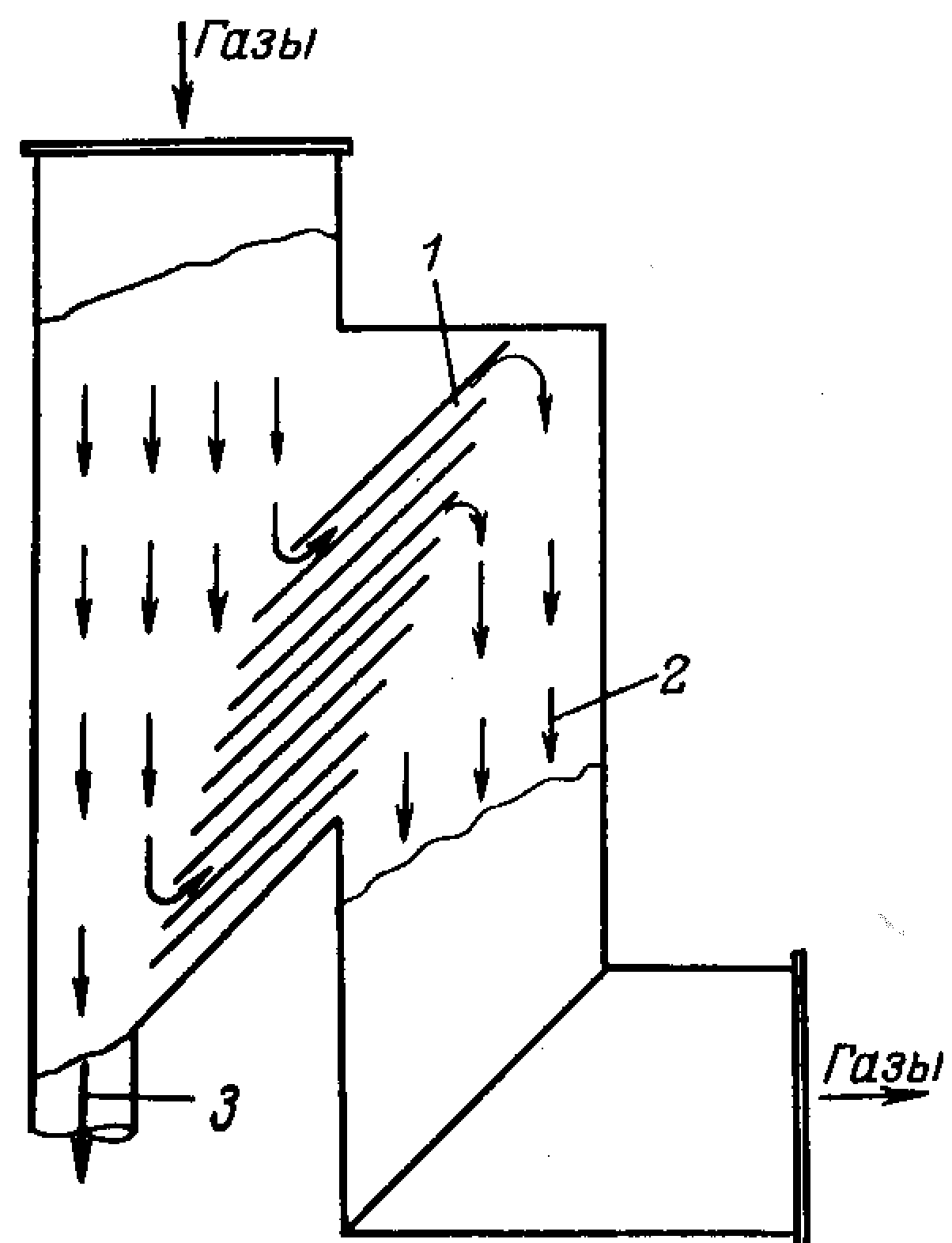

5.10. Экранный инерционный пылеуловитель

Рис.

5.11. Схема работы жалюзийного аппарата:

I

— газ; II

— обогащенный пылью газ; III

— очищенный газ

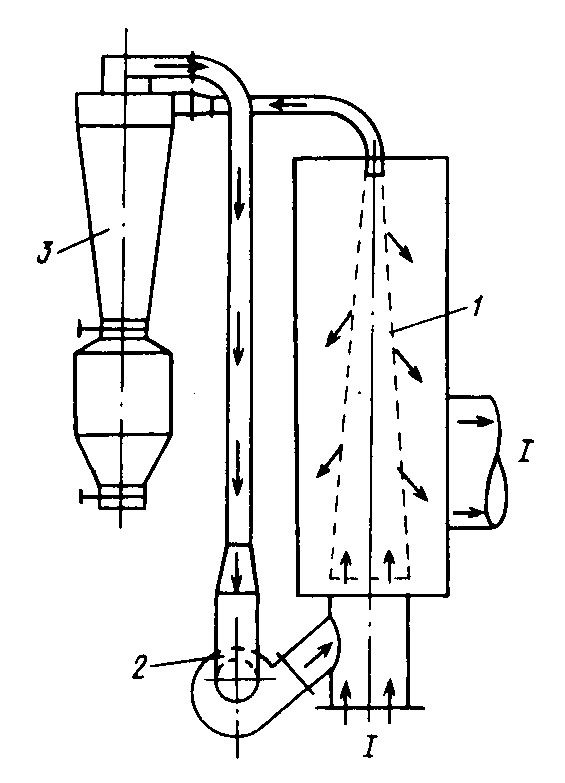

Конструкции жалюзийных пылеуловителей представлены на рис. 5.12 и 5.13. Жалюзийный пылеуловитель конического типа отличается большей эффективностью, чем показанный на рис. 5.12. Запыленный газ поступает в широкую часть усеченного конуса, имеющего почти по всей поверхности жалюзевидные щели. Газовый поток изменяет свое направление, чтобы пройти через конус, тогда как пыль проходит прямо до конца конуса вместе с некоторой частью газового потока, откуда она выбрасывается во вторичный коллектор. При повышении скорости подачи газа к пластинам решетки степень улавливания пыли в жалюзийном пылеуловителе вначале быстро растет; начиная со скорости 10 м/с этот рост замедляется. Обычно скорость газов в жалюзийном пылеуловителе составляет 12–15 м/с.

На степень очистки влияет скорость движения газов, отсасываемых в циклон. Для того чтобы в циклон было отведено возможно больше пыли, эта скорость должна быть не меньше скорости газов при подходе к решетке. Обычно жалюзийные пылеуловители применяют для улавливания частиц пыли крупнее 20 мкм. Недостатками жалюзийного пылеуловителя является: изнашивание пластин решетки при высокой концентрации, особенно крупной пыли и возможность образования отложений при охлаждении газов до точки росы. Гидравлическое сопротивление 100–500 Па. Температура газов, очищаемых при помощи жалюзийной решетки из углеродистой стали, не должна превышать 450С. При более высоких температурах пластины жалюзийной решетки отливают из чугуна.

Рис.

5.12. Жалюзийный пылеуловитель:

1

— жалюзи; I

— газ; II

— сильно запыленный газ; III

— частично очищенный газ

Рис.

5.13. Жалюзийный пылеуловитель конического

типа:

1

— конус с прорезями; 2

— вентилятор; 3

— циклон; I

— газ

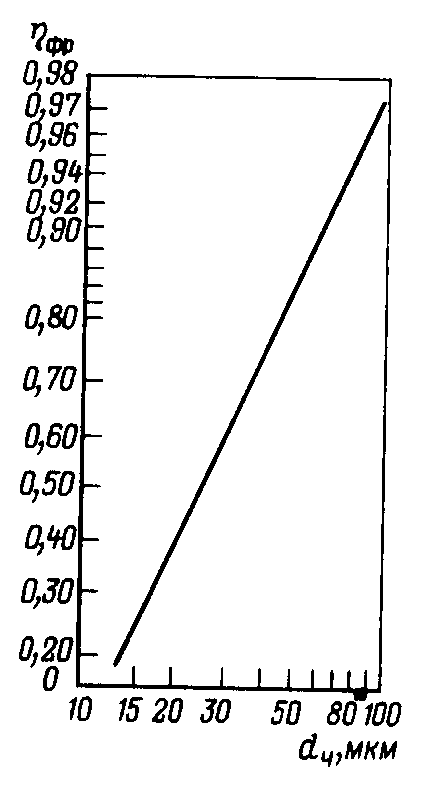

![]() , (5.15)

, (5.15)

где ц — степень улавливания той же пыли при аналогичных условиях в циклоне НИИОГАЗ ЦН-15; Кж — коэффициент, лежащий в пределах 2,5–4,0.

Более точно эффективность очистки жалюзийных пылеуловителей, как впрочем и остальных инерционных пылеуловителей, можно определить по формуле (5.3). При этом используют данные о фракционной эффективности в виде кривых (рис. 5.9, б) или в табличной форме (табл. 5.4).

Приведенная эффективность определялась при очистке газов от золы с плотностью = 2600 кг/м3.