- •Глава 5 техника и технология удаления взвешенных веществ из атмосферных выбросов

- •Классификация пылеуловителей по дисперсности очищаемой пыли

- •5.1. Основные характеристики пылеуловителей

- •5.2. Сухие механические пылеуловители

- •Параметры выбора максимальной скорости газов в пылеосадительных камерах

- •Фракционные коэффициенты очистки жалюзийного пылеуловителя вти

- •Влияние степени отсоса на коэффициент очистки для жалюзийных пылеуловителей

- •Относительные размеры цилиндрических циклонов в долях диаметра корпуса

- •Относительные размеры конических циклонов в долях диаметра корпуса

- •Соотношение размеров для циклонов вцнииот

- •Размеры, мм, циклона конструкции сиот

- •Размеры циклонов конструкции цкти типа ц

- •Параметры, определяющие эффективность работы циклонов конструкции нииоГаза

- •Значения коэффициентов сопротивления одиночного циклона

- •Поправочный коэффициент к1 на диаметр циклона

- •Поправочный коэффициент к2 на запыленность газов

- •Коэффициент к3 , учитывающий дополнительные потери давления, связанные с групповой компоновкой

- •Значение коэффициента 0

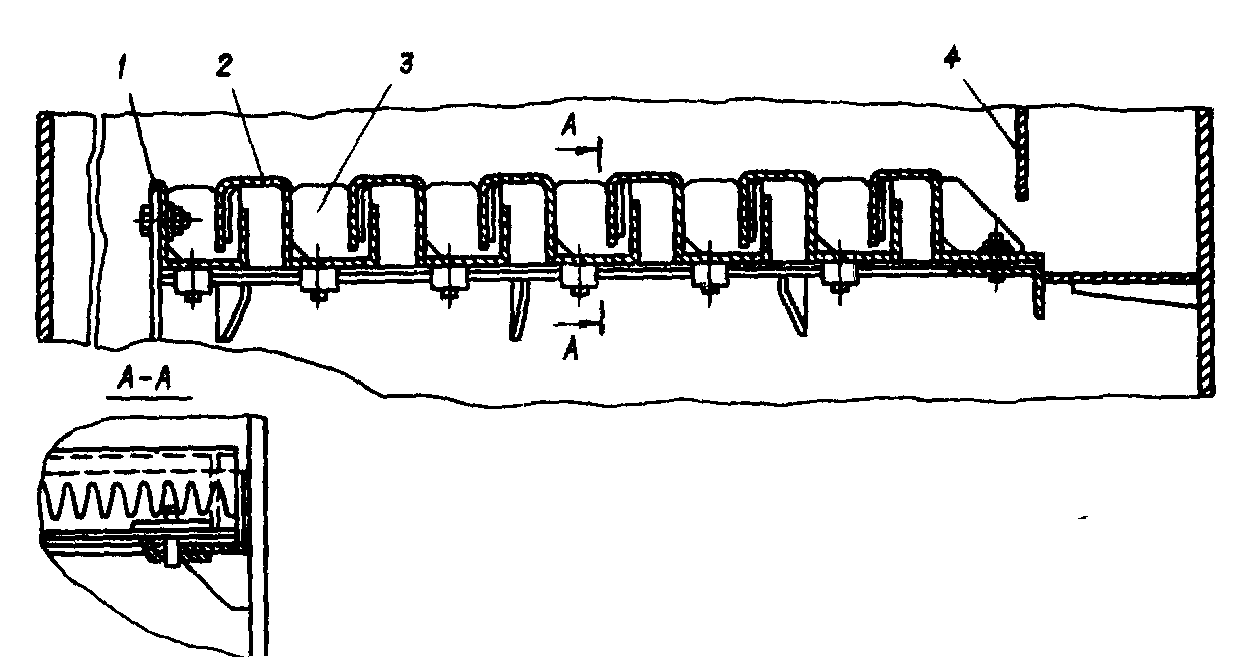

- •Параметры, определяющие эффективность батарейных циклонов

- •Технические характеристики батарейных циклонов

- •5.3. Фильтры

- •Классификация воздушных фильтров

- •Сравнительная характеристика туманоуловителей

- •Основные свойства фильтровальных тканей

- •Влияние слоя осажденной пыли на эффективность улавливания тканью частиц диаметром 0,3 мкм

- •Рекомендуемые скорости фильтрации в рукавных фильтрах

- •Рекомендуемые значения удельной газовой нагрузки для различных тканей

- •Нитрон рукава нцм 0,83

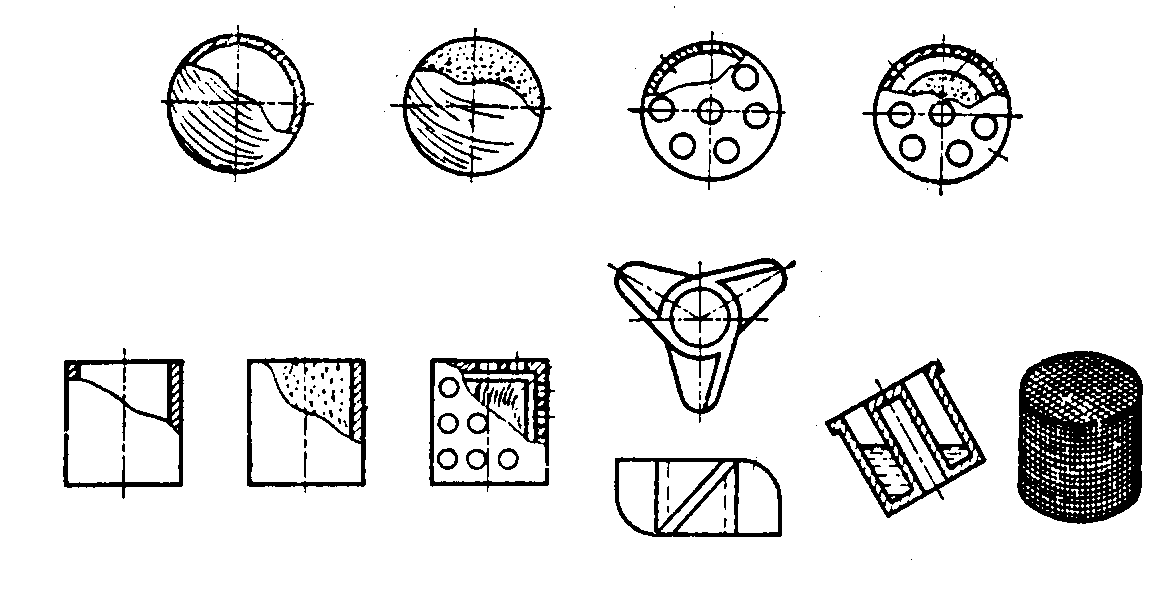

- •Размеры и форма фильтрующих керамических элементов

- •5.4. Мокрые пылеуловители

- •Характеристика насадок

- •Формулы для расчета коэффициента ж

- •5.5. Электрофильтры

- •Основные типы электрофильтров. Наибольшее распространение в промышленности нашли следующие электрофильтры:

- •5.6. Подготовка выбросов перед очисткой в пылеулавливающих устройствах

Таблица

5.27

Насадка

Удельная

поверхность

а,

м2/м3

Свободный

объем

,

м3/м3

Эквивалентный

диаметр

dэ,

м

Насыпная

плотность

,

кг/м3

Число

штук

в

м3

название

типоразмер

Р е г у л я р н ы

е н а с а д к и

Керамические

кольца Рашига:

50505

80808

10010010

100

80

60

0,735

0,72

0,72

0,027

0,036

0,048

650

670

670

8500

2200

1050

Н

е у п о р я д о ч е н н ы е н а с а д к и

Керамические

кольца Рашига:

10101,5

15152

25253

35354

50505

440

330

200

140

90

0,7

0,7

0,74

0,78

0,785

0,006

0,009

0,015

0,022

0,035

700

690

530

530

530

700000

220000

50000

18000

6000

Стальные

кольца Рашига:

10100,5

15150,5

25250,8

50501

500

350

220

110

0,88

0,92

0,92

0,95

0,007

0,012

0,017

0,035

960

660

640

430

770000

240000

55000

7000

Керамические

кольца Палля:

25253

35354

50505

60606

220

165

120

96

0,74

0,76

0,78

0,79

0,014

0,018

0,026

0,033

610

540

520

520

46000

18500

5800

3350

Стальные

кольца Палля:

15150,4

25250,6

35350,8

50501,0

380

235

170

108

0,9

0,9

0,9

0,9

0,010

0,015

0,021

0,033

525

490

455

415

230000

52000

18200

6400

Керамические

седла Берля:

12,5

25

38

460

260

165

0,68

0,69

0,69

0,006

0,011

0,017

720

670

670

570000

78000

30500

Керамические

седла Инталокс:

12,5

19

25

38

50

650

335

255

195

118

0,78

0,77

0,775

0,81

0,79

0,005

0,009

0,012

0,017

0,027

545

560

545

480

530

730000

229000

84000

25000

9350Характеристика насадок

![]() , (5.65)

, (5.65)

где Lср — плотность орошение, м/с; ' — коэффициент, значение которого находят в зависимости от вида насадки.

Керамические кольца Рашига '·103 в укладку:

50 мм 48

80 мм 40

100мм 33

Керамические кольца Рашига в навал:

25 мм 51

50 мм 47

100 мм 33

Керамические кольца Палля:

50 мм 35

Блоки 42

Для уменьшения расхода жидкости применяются насадочные скрубберы с поперечной подачей жидкости и прямоточные скрубберы (на 40–50%). Гидравлическое сопротивление прямоточных скрубберов — 800–3600 Па на 1 м слоя насадки. Кроме того, благодаря возможности работы при высоких скоростях (8–10 м/с) эффективность прямоточных скрубберов выше.

Тарельчатые газопромыватели. В основе этих аппаратов лежит взаимодействие газов с жидкостью на тарелках различной конструкции. Характер взаимодействия в значительной степени определяется скоростью газового потока. При малых скоростях ( 1м/c) газы проникают через слой жидкости в виде пузырей — происходит барботаж.

С ростом скорости газов взаимодействие газового и жидкостного потоков сопровождается образованием высокотурбулизованной пены, в которой происходит непрерывное разрушение, слияние и образование новых пузырьков. Поэтому газопромыватели данного типа часто называют пенными аппаратами.

Разработан ряд конструкций тарельчатых (пенных) газопромывателей: аппараты с провальными тарелками (рис. 5.71, а) и аппараты с переливными тарелками (рис. 5.71, б). В аппарате с провальными тарелками применяются два вида тарелок: дырчатые и щелевые.

а)

б)

Рис.

5.71. Тарельчатые скрубберы:

а

— скруббер с провальной тарелкой: 1

— корпус; 2

— оросительное устройство; 3

— тарелка; б

— скруббер с переливной тарелкой: 1

— корпус; 2

— тарелка; 3

— приемная коробка; 4

— порог; 5

— сливная коробка

По способу организации движения газа и жидкости тарелки классифицируются на следующие группы; перекрестного типа; прямоточные; противоточные. Наибольшее распространение нашли тарелки перекрестного типа. К ним относятся колпачковые, ситчатые, клапанные, с S–образными элементами (рис. 5.72) и колпачково-ситчатые.

Для предотвращения возникновения волнового режима на тарелке вплоть до скорости газов 4,0 м/с применяют стабилизаторы пены (соответственно аппараты получили название пенных аппаратов со стабилизатором пенного слоя (ПАСС)).

Стабилизатор представляет собой сотовую решетку из вертикально расположенных пластин, разделяющих сечение аппарата и пенный слой на небольшие ячейки и установленную непосредственно на тарелке. Это позволяет существенно расширить скоростной интервал пенного режима. Наличие стабилизатора обусловливает значительное накопление жидкости на тарелке, и, следовательно, увеличение высоты пены по сравнению с уровнем при провальной тарелке без стабилизатора. Применение стабилизатора позволяет существенно сократить расход воды на орошение аппарата.

Рис.

5.72. Тарелка с S-образными

элементами:

1

— сливная перегородка; 2

— колпачки; 3

— желоба; 4

— переливная планка

![]() , (5.66)

, (5.66)

где hT — расстояние между тарелками, м; q — линейная плотность орошения, м2/ч.

Коэффициент К1 в зависимости от типа тарелки имеет следующие значения:

Тип тарелки |

Коэффициент К1 |

Колпачковая: с круглыми колпачками с прямоугольными колпачками |

1,0 0,8 |

Ситчатая |

1,2 |

Клапанная |

1,15 |

Струйная |

1,2 |

Струйная с отбойниками |

1,4 |

При атмосферном и повышенном давлении К2 = 1, при вакууме К2 = 0,75. Коэффициент К3 = 0,00042 для струйных тарелок и К3 = 0,00034 для остальных типов тарелок.

Если q < 10 м2/ч или q > 65 м2/ч, то в формулу (5.66) подставляются значения q равные соответственно 10 или 65.

Рабочую скорость принимают на 20–25% ниже, чем определенную по формуле (5.66).

Гидравлическое сопротивление зоны контакта, т. е. тарелки со слоем пены (в случае применения провальных тарелок оптимальной толщины), определяется по формуле

, (5.67)

, (5.67)

где р — гидравлическое сопротивление за счет сил поверхностного натяжения; АТ — параметр, зависящий от режима взаимодействия газов и жидкости на тарелке; s0 — свободное сечение тарелки, м2/м2.

Величина р для щелевых тарелок рассчитывается по уравнению

![]() , (5.68)

, (5.68)

где b — ширина щели, м; — поверхностное натяжение на границе раздела фаз газ–жидкость, Н/м ( = 72,810–3 Н/м), а для дырчатых — по формуле

![]() . (5.69)

. (5.69)

Значение параметра АТ зависит от типа тарелки и режима ее работы. Для дырчатых или щелевых тарелок со свободным сечением тарелки 0,15–0,25 м2/м2

. (5.70)

. (5.70)

Диаметр газопромывателя по конструктивным соображениям, связанным с распределением газов, не должен превышать 2,5 м. В случае большого количества очищаемых газов необходимо устанавливать несколько параллельных аппаратов.

Для улавливания пыли достаточно одной тарелки. Вторая тарелка практически не способствует повышению эффективности осаждения частиц. Удельное орошение в тарельчатых пылеуловителях поддерживается на уровне 0,3–0,6 л/м3.

Фракционная эффективность тарельчатого пылеуловителя, также как и большинства других мокрых пылеуловителей, подчиняется логарифмически нормальному закону распределения улавливаемых частиц по размеру. Величина lg для тарельчатого газопромывателя имеет значение 0,15. Тогда, при условии, если дисперсный состав пыли на входе в аппарат также подчиняется логарифмически нормальному закону распределения, эффективность очистки можно определить по формуле (5.6). Величина d50* является функцией энергии Кч (Кдж), затрачиваемой на очистку 1000 м3 газов и при условных значениях ч* = 1000 кг/м3, ч* = 1810–6 Пас может быть определена по формуле

![]() . (5.71)

. (5.71)

Формула (5.71) действительна в интервале 100 Кч 30000 и может быть использована для других мокрых пылеуловителей.

Значение Кч может быть определено по формуле (5.7). Для пересчета на значения d50, соответствующим реальным условиям, используется формула

, (5.72)

, (5.72)

где г и ч — соответствуют реальным условиям работы аппарата.

Эффективность очистки увеличивается за счет роста слоя пены. Для учета этого влияния вводится поправка по формуле

![]() , (5.73)

, (5.73)

где 0 — величина эффективности, рассчитываемая без учета слоя пены.

Высота слоя пены на тарелке Нп (м) рассчитывается по формуле

, (5.74)

, (5.74)

где h0 — высота исходного слоя жидкости на тарелке, м. Определяется из выражения

, (5.75)

, (5.75)

где с — коэффициент гидравлического сопротивления сухой тарелки (при толщине тарелок 4–6 мм с = 1,61,7).

Газопромыватели с подвижным слоем насадки. В этих аппаратах улавливание пыли в основном происходит в слое подвижной насадки. Принципиальная схема такого аппарата представлена на рис. 5.73.

Введение в пенный слой дополнительных подвижных конструктивных элементов позволяет увеличить межфазную поверхность не столько за счет появления новых поверхностей контакта, сколько за счет лучшей организации структуры слоя. Насадочные тела, движущиеся во всех направлениях с высокой скоростью, разбивают вихри газовой фазы на большое количество мелких вихрей и струй, пронизывающих жидкую фазу. Движение насадки приводит к удлинению их пути, в результате возрастает межфазная поверхность и длительность контакта фаз. Кроме того, появляется возможность работы при высоких скоростях газового потока с дополнительной турбулизацией и обновлением межфазной поверхности при сниженных диффузионных сопротивлениях. Увеличение турбулентности и дополнительное развитие межфазной поверхности способствуют повышению значений коэффициентов массообмена и пылеулавливания.

Большое свободное сечение опорно-распределительной решетки и турбулентное движение насадки препятствует забиванию аппарата, что позволяет успешно применять аппараты с подвижной насадкой для мокрого обеспыливания и для процессов, сопровождающихся образованием взвесей и осадков.

Основной фактор интенсификации процесса пылегазоулавливания — турбулизация газожидкостного слоя, которая достигается в результате непрерывного и хаотического движения элементов насадки. Поэтому для создания высокотурбулизованных газожидкостных систем для аппаратов с подвижной насадкой разработаны различные типы насадок.

Рис.

5.74. Насадки сферической и цилиндрической

формы

Рис.

5.73. Газопромыватель с подвижной насадкой:

1

— опорная тарелка; 2

— шаровая насадка; 3

— отражательная тарелка; 4 —

ороситель; 5

— брызгоуловитель

В качестве материала для изготовления насадки обычно используется резина, пластмасса и другие материалы, плотность которых меньше воды. Однако в некоторых случаях, например, когда аппарат работает при высоких температурах воздушного потока, в качестве насадки используют тонкостенные, стальные шары. Разработаны технические условия изготовления шаровой насадки из пористой резины, обладающей высокой стойкостью к износу.

Разработано большое количество конструкций газоочистных аппаратов с подвижной насадкой, многие из которых являются комбинированными.

Оптимальным режимом работы является режим развитого псевдоожижения. Скорость газа v'г, соответствующая началу режима развитого псевдоожижения, определяется по эмпирическим выражениям в зависимости от конструкции аппаратов. Одна из формул представлена ниже

, (5.76)

, (5.76)

где dш — диаметр шаровой насадки, м; с — коэффициент (при ширине щели в опорной тарелке b = 2 мм), с = 2,8·103 при b 2 мм c = 4,6103).

Предельно-допустимая скорость газа, при которой резко возрастает гидравлическое сопротивление и насадка «прилипает» к верхней ограничительной решетке рассчитывается по формуле

. (5.77)

. (5.77)

Минимальная статическая высота слоя насадки Нст (м) составляет 5–8 диаметров шаров, а максимальная определяется из соотношения Нст/Dап < 1.

Для расчета гидравлического сопротивления имеются различные подходы, однако, все они основаны на эмпирических уравнениях. В большинстве случаев предлагается определять общее гидравлическое сопротивление в виде суммы сопротивлений сухой решетки рс.р., слоя сухой насадки рс.н. и жидкостного слоя рг.ж. :

р = рс.р. + рс.н. + рг.ж. (5.78)

Для отдельных видов аппаратов предложено определять гидравлическое сопротивление по специально разработанным номограммам или по формулам. Так для аппарата с инерционно–турбулентной подвижной насадкой, сочетающего в себе элементы аппаратов с подвижной насадкой и газопромывателя ударно–инерционного действия такая формула имеет вид

, (5.79)

, (5.79)

где h0 — высота исходного уровня жидкости, м.

Расчет эффективности пылеулавливания аналогичен расчету в пенных пылеуловителях. Величина lg для газопромывателя с подвижной насадкой имеет значение 0,15. При этом после расчета по формуле (5.6) производят пересчет, с учетом высоты слоя подвижной насадки

![]() , (5.80)

, (5.80)

где 0 — величина эффективности, рассчитываемая без учета слоя подвижной насадки.

Динамическая высота слоя подвижной насадки рассчитывается по формуле

, (5.81)

, (5.81)

Кроме этого, эффективность аппаратов с подвижной насадкой может определяется при помощи кривых фракционных степеней очистки.

При пылеулавливании рекомендуется применять удельное орошение — в пределах 0,5–0,7 л/м3. Доля свободного сечения принимается в пределах 0,4 м2/м2.

Вследствие применения повышенных скоростей газа, аппараты с подвижной насадкой имеют несколько меньшие габариты, а также несколько большую эффективность очистки, чем пенных аппаратов.

Аппараты с подвижной насадкой находят широкое применение в случае необходимости одновременной очистки от взвешенных веществ и от газообразных загрязнителей.

Газопромыватели ударно-инерционого действия. К аппаратам ударно-инерционного действия относится большая часть мокрых пылеуловителей, у которых контакт жидкости с газами осуществляется за счет удара газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации. В результате такого взаимодействия образуются капли диаметром 300–400 мм. Особенностью аппаратов ударно–инерционного действия является полное отсутствие средств для перемещения жидкости, поэтому вся энергия, необходимая для создания поверхности контакта фаз подводится через газовый поток. В связи с этим, такие газопромыватели иногда называют аппаратами с внутренней циркуляцией жидкости.

Важное значение для нормальной эксплуатации газопромывателей этого класса играет поддержание постоянного уровня жидкости в аппарате. Даже незначительное отклонение уровня жидкости может привести к резкому снижению эффективности или значительному увеличению гидравлического сопротивления.

Шлам из аппарата может удаляться через гидрозатвор периодически или непрерывно. При использовании последнего теряется основное достоинство ударно–инерционных аппаратов — снижение удельного расхода воды. Наибольшее распространение получили следующие аппараты.

Рис.

5.75. Скруббер Дойля

Ротоклон типа РПА (рис. 5.76). Является другим типичным представителем газопромывателей ударно–инерционного действия.

Аппарат отличается от других аппаратов тем, что щелевой контактный канал смонтирован в стенках плавающей камеры, которая одновременно является и камерой загрязненного газа. Основное отличие от остальных аппаратов данного типа — автоматическое поддержание гидравлического сопротивления на постоянном уровне при изменении расхода газа в широком диапазоне — до 30% от номинального. Недостатком аппаратов этого класса являются большая металлоемкость и ограничение по производительности. Гидравлическое сопротивление от 2500 Па до 3500 Па. Производительность 2000–12000 м3/ч.

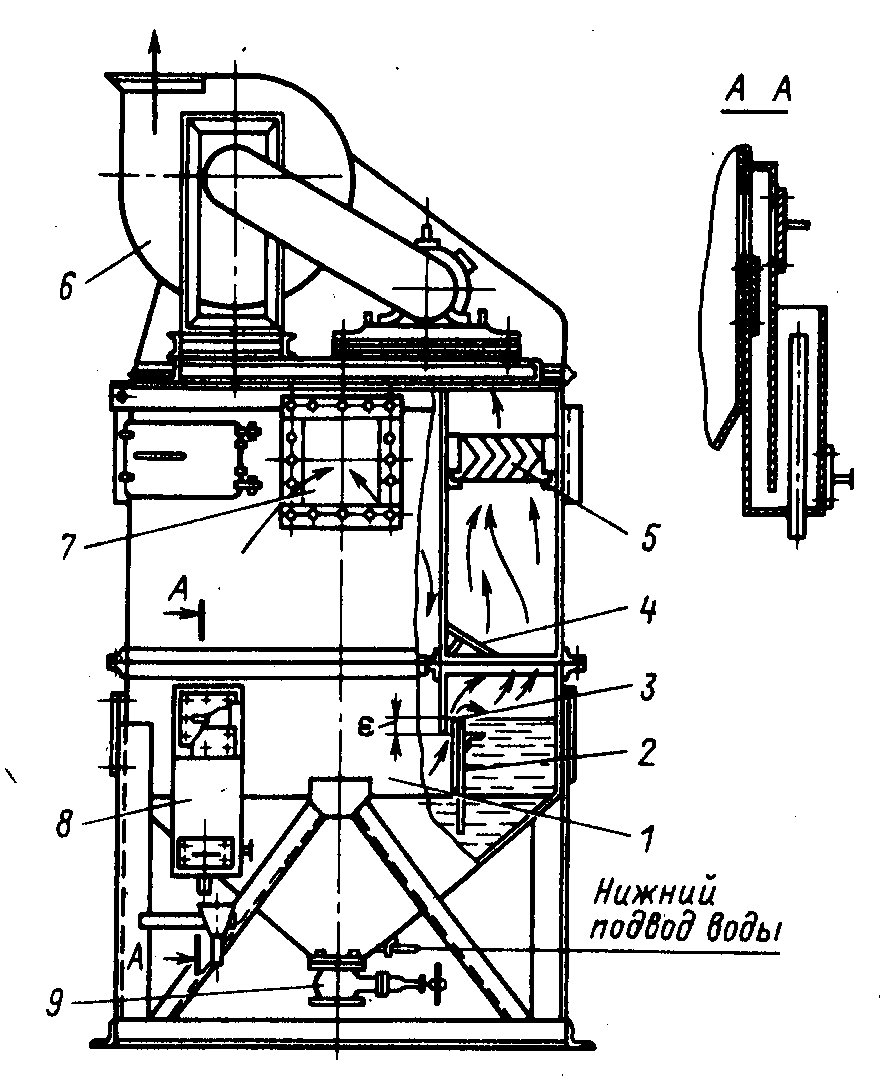

Газопромыватель типа ПВМ (рис. 5.77). Изготавливается совместно с вентилятором. Запыленные газы поступают через отверстия в боковой стенке. При включении вентилятора, уровень воды в среднем отсеке пылеуловителя между двумя симметричными перегородками устанавливается ниже, чем за перегородкой 3. В результате, между поверхностью воды и каждой перегородкой 2 образуется щель, через которую газовый поток устремляется с большой скоростью в виде плоской струи, частично увлекая за собой воду. Встречая на своем пути перегородку 3, струя отклоняется вверх, причем на поверхность перегородки, смоченную водой, осаждаются сепарирующиеся из струи частицы пыли. Увлеченная газовым потоком вода перетекает вверх по перегородке 3, отклоняется водоотстойником и сливается в крайний отсек. Газы проходят через каплеуловитель и выбрасываются наружу вентилятором.

Рис.

5.76. Ротоклон саморегулирующий:

1

— корпус; 2

— балластировочный груз; 3

— плавающая камера; 4

— тяги; 5

— контактный канал (импеллер); 6

— импеллерный отсек; 7

— окно для отхода для прохода промывной

жидкости; 8

— штуцер для слива жидкости; 9

— газоход для подвода газов в аппарат;

10

— перегородка; 11

— газоходный отсек; 12

— штуцер для заливки промывной жидкости

и подпитки

Центробежные газопромыватели. Принцип использования центробежной силы для улавливания частиц пыли, широко используемый в циклонах, нашел применение в целом ряде мокрых аппаратах.

Осаждение частиц в центробежном скруббере происходит за счет суммарного действия двух механизмов: центробежного, перемещающего частицы к стенкам аппарата, и инерционного, способствующего осаждению частиц на каплях орошающей жидкости.

Рис.

5.77. Газопромывателтель типа ПВМ:

1

— корпус; 2,

3 — перегородки;

4

— брызгоотстойник; 5

— каплеуловитель; 6

— вентилятор; 7

— входной

патрубок; 8

— регулятор уровня жидкости; 9

— задвижка

К аппаратам первого типа относится циклон с водяной пленкой (ЦВП) — один из наиболее распространенных газопромывателей (рис. 5.80). Аппарат выполнен в виде цилиндрической обечайки 7 с плоской крышкой внутрь нижним конусом 1. Патрубки для ввода и вывода газа подсоединены к цилиндру тангенциально, что обеспечивает вращательное движение газа. Орошение стенок аппарата осуществляется с помощью сопел 6. Для смыва пылевых наростов применяют сопло 3. С целью предотвращения брызгоуноса сопла установлены по касательной по ходу вращения газа под углом 30 к горизонту. Питание сопел осуществляется через коллектор 4. Циклон ЦВП выпускается и в скоростном исполнении. В последнем случае во входном патрубке устанавливается вставка, которая уменьшает сечение входного патрубка и соответственно увеличивает скорость газа в патрубке до 30–40 м/с вместо 16–25 м/с. Скорость газа в свободном сечение не превышает 6 м/с. Коэффициент гидравлического сопротивления, отнесенный к скорости газового потока составляет от 30 (для основного исполнения) до 78 (для скоростного исполнения).

Рис.

5.78. Центробежный скруббер с тангенциальным

подводом газов:

1

— лопатки для выравнивания потока; 2

— центральный диск; 3

— система орошения; 4

— устройство для ввода газов; 5

— вращающаяся заслонка на входе; 6

— шток; 7

— патрубок для шлама; 8

— патрубок для подвода орошающей

жидкости

Рис.

5.79. Центробежный скруббер с внутренним

завихрителем:

1

— раскручиватель для выравнивания

потока; 2

— ороситель; 3

— завихритель; 4

— емкость для сбора жидкости; 5

— насос

Ко второй группе относятся центробежные механические газопромыватели, в которых дополнительная подводимая механическая энергия служит для вращения газового потока. Такие аппараты получили название динамических газопромывателей. Динамические газопромыватели отличаются от сухих ротационных пылеуловителей только подводом орошающей жидкости, которая способствует росту их эффективности.

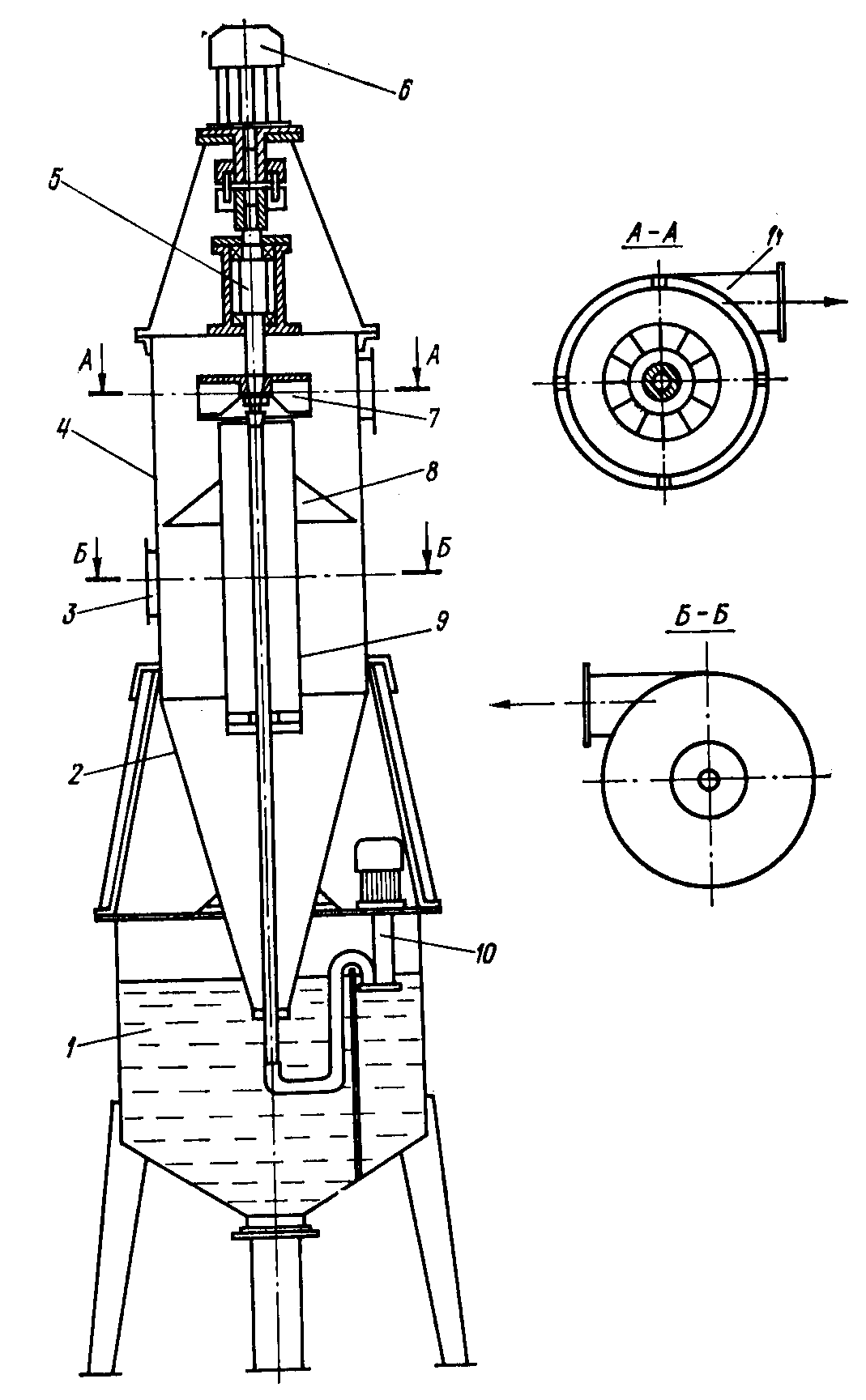

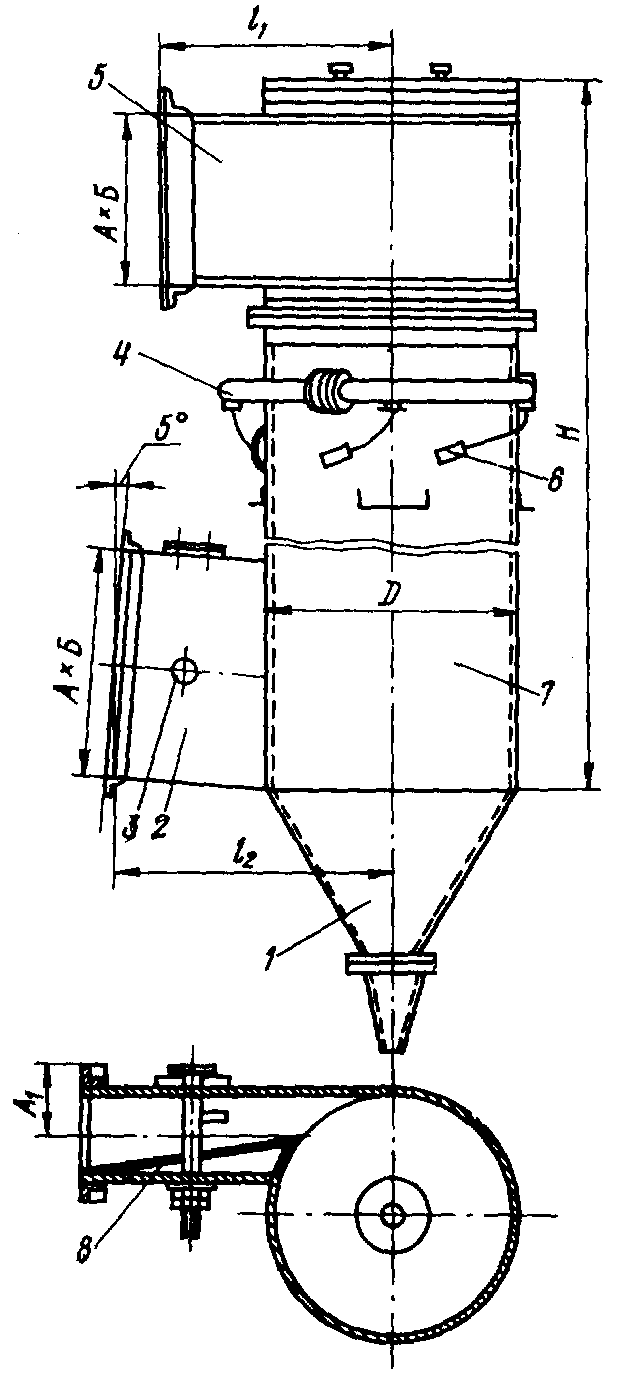

Один из представителей газопромывателей этого типа — циклонно-ротационный пылеуловитель ЦРП представлен на рис. 5.81. Запыленный газ по штуцеру 3 поступает в первую ступень аппарата. Благодаря тангенциальному подводу газ приобретает вращательное движение и перемещается по винтовой линии сверху вниз. Под действием центробежных сил наиболее крупные частицы отбрасываются к смачиваемой стенке аппарата и поступают в бак 1. Затем газовый поток всасывается в центральную трубу 9 и попадает в полость вращающегося ротора. Сюда же, с помощью насоса 10, подается осветленная вода из бака 1. Газожидкостная смесь с большой скоростью выбрасывается из каналов ротора, смоченные частицы пыли при этом ударяются о стенку аппарата и смачиваются жидкостью, направляясь в нижнюю циклонную часть, а затем в бак 1. Очищенный газ выводится из аппарата через штуцер 11. ЦРП обладает рядом преимуществ: может работать автономно (без вентилятора), эффективно улавливается пыль размером менее 10 мкм.

В механических газопромывателях не вся энергия вращения является полезной: большая часть ее теряется в приводных устройствах и расходуется на трение движущихся частей. Это необходимо учитывать при расчете расхода энергии и ориентировочной оценке эффективности пылеочистки энергетическим методом.

Рис.

5.81. Циклонно-ротационный пылеуловитель

Рис.

5.80. Центробежный скруббер с внутренним

завихрителем:

1

— раскручиватель для выравнивания

потока; 2

— ороситель; 3

— завихритель; 4

— емкость для сбора жидкости; 5

— насос

Рис.

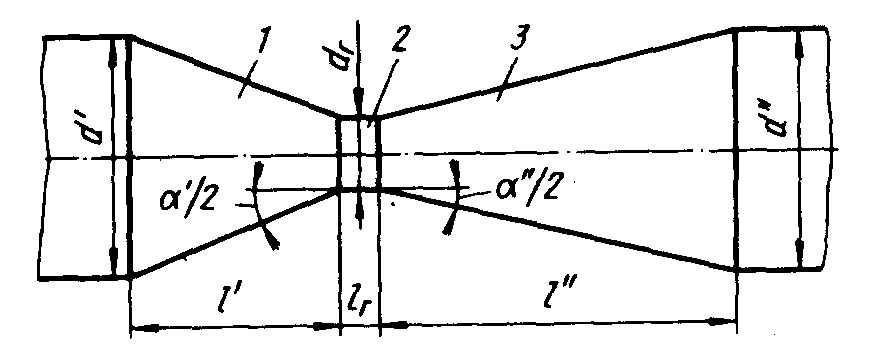

5.82. Нормализованная труба Вентури:

1

— конфузор; 2

— горловина; 3

— диффузор

Скрубберы Вентури являются наиболее эффективными аппаратами мокрого пылеулавливания. Общей конструктивной особенностью этих аппаратов является наличие трубы распылителя (рис. 5.82), в которой непосредственно происходит процесс дробление и установленного за ней каплеуловителя.

В скруббере Вентури при улавливании пыли размером 1 мкм и более решающее значение имеют инерционные силы. Диффузионные силы приобретают решающее значение при осаждении частиц размером менее 0,1 мкм.

Скрубберы Вентури отличаются высокой степенью очистки и большими гидравлическими потерями. По гидродинамическим характеристикам скрубберы Вентури подразделяются на высоконапорные (до 20000 Па) и низконапорные (3000–5000 Па).

Разработан большой ряд конструкций скрубберов Вентури, отличающихся сечением и длиной горловины, способом подвода орошающей жидкости, компоновкой и т. д. По конфигурации поперечного сечения трубы Вентури подразделяются на щелевые, кольцевые и круглые. При переменных расходах газа необходимо регулирование скруббера, что достигается в основном изменением сечения трубы Вентури.

Рис.

5.83. Конструкции труб Вентури:

а

— центральное форсуночное орошение;

б

— периферийное орошение; в

— пленочное орошение; г

— с подводом жидкости за счет энергии

газового потока

— с центральным подводом жидкости в конфузор;

— с периферийным орошением;

— с пленочным орошением;

— с подводом жидкости за счет энергии газового потока.

Скрубберы Вентури с центральным орошением. В скрубберах подобного типа подача орошающей жидкости осуществляется форсунками, установленными перед конфузором или непосредственно в нем. Давление перед форсунками обычно составляет от 0,2 до 0,3 МПа. В основном применяются центробежные (механические эвольвентные, цельнофакельные и др.) форсунки.

Скрубберы с периферийным орошением. Периферийный подвод орошающей жидкости возможен в горловину или в конфузор. При таком подводе жидкости возможна прочистка отверстий в соплах орошающих устройств, исключается абразивный износ орошающих устройств и образование на них отложений.

Скрубберы с пленочным орошением. Подвод жидкости осуществляется в щелевых трубах распылителях. Применяется для предотвращения образования отложений на стенках диффузора и конфузора, и для орошения трубы загрязненной оборотной жидкостью.

Скрубберы Вентури с подводом жидкости за счет энергии газового потока еще называют бесфорсуночными скрубберами Вентури. Они применяются в качестве абсорберов, но могут использоваться и для пылеулавливания, особенно при орошении оборотной жидкостью с большим количеством взвеси. Газы, подаваемые на очистку, контактируют с поверхностью жидкости, находящейся в приемной чаше или другой емкости, захватывают и увлекают жидкость за собой в виде брызг и капель в трубку–распылитель.

В качестве каплеуловителя в скруббере Вентури могут применяться сепараторы различных конструкций, однако наибольшее распространение получили циклоны (рис. 5.64), коленные сепараторы, разделительные емкости, сепараторы с закручивающими элементами. Реже в качестве уловителей за трубами Вентури используются пенные аппараты, полые и насадочные скрубберы, электрофильтры.

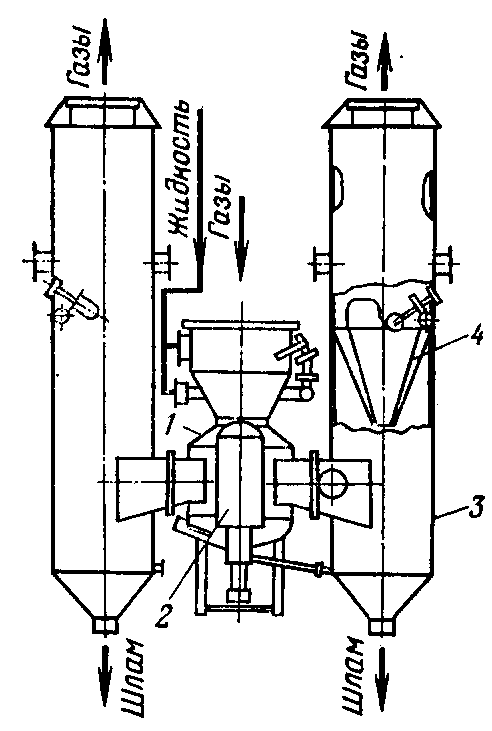

В отечественной промышленности широкое применение нашли высоконапорные трубы ГВПВ, скрубберы с кольцевым сечением горловины типа СВ-Кк (рис. 5.84), коагуляционный мокрый пылеуловитель типа КМП (рис. 5.85).

Расчет скруббера Вентури. Ведется в следующем порядке.

1. Определяют геометрические параметры скруббера (рис. 5.82):

Рис.

5.85. Коагуляционный мокрый пылеуловитель

типа КМП:

1

— труба Вентури, 2,

3 — штуцеры

для подвода воды соответственно в трубу

Вентури и каплеуловитель; 4

— циклон-каплеуловитель; 5

— гидрозатвор для отвода шлама

Рис.

5.84. Скруббер с кольцевым сечением

горловины типа СВ-Кк:

1

— труба Вентури; 2

— регулирующая вставка с эллиптическим

обтекателем; 3

— циклон-каплеуловитель; 4

— конический центробежный завихритель

![]() , (5.82)

, (5.82)

где Qг — расход газа, м3/ч; vв — скорость движения газа в горловине трубы Вентури, м/с. Длина горловины: lг = 0,15 D. Угол сужения принимается 1 = 2528. Длина конфузора:

![]() (5.83)

(5.83)

где D1 — диаметр входного сечения, м; определяется исходя из скорости газа в воздуховоде. Угол раскрытия принимается 2 = 67. Длина диффузора:

![]() (5.84)

(5.84)

Диаметр входного отверстия форсунки, м:

, (5.85)

, (5.85)

где Р — давление жидкости (принимаем 150 Па); Qж — скорость жидкости, м3/с.

Скорость жидкости определяется исходя из удельного расхода жидкости m составляющего обычно от 0,5 до 1,5 л/м3.

2. Определяется гидравлическое сопротивление аппарата.

Гидравлическое сопротивление скруббера Вентури складывается из гидравлических сопротивлений трубы Вентури и каплеуловителя, причем основная часть потерь энергии приходится на трубу Вентури. Обычно гидравлическое сопротивление трубы Вентури при подаче в нее орошающей жидкости описывают уравнением:

p = pг + pж. (5.86)

где

p

— гидравлическое сопротивление трубы

Вентури, Па; pг

— гидравлическое сопротивление трубы

Вентури, обусловленное движением газа

(без подачи орошения), Па;

![]() pж

— гидравлическое сопротивление трубы

Вентури, обусловленное вводом орошающей

жидкости, Па.

pж

— гидравлическое сопротивление трубы

Вентури, обусловленное вводом орошающей

жидкости, Па.

Определяют сопротивление труб Вентури, обусловленное движением газа (без подачи орошения):

![]() (5.86)

(5.86)

где г — коэффициент гидравлического сопротивления сухой трубы. При 10D > lг > 0,15D коэффициент гидравлического сопротивления сухой трубы определяется из соотношения:

![]() (5.87)

(5.87)

где М = vв/vзв — число Маха; vзв — скорость звука.

Определяют гидравлическое сопротивление трубы Вентури, обусловленное вводом орошающей жидкости:

![]() (5.88)

(5.88)

где m — удельный расход орошающей жидкости, м3/м3; ж — коэффициент гидравлического сопротивления, учитывающий ввод в трубу Вентури орошающей жидкости, определяется из таблица 5.28.