- •Глава 5 техника и технология удаления взвешенных веществ из атмосферных выбросов

- •Классификация пылеуловителей по дисперсности очищаемой пыли

- •5.1. Основные характеристики пылеуловителей

- •5.2. Сухие механические пылеуловители

- •Параметры выбора максимальной скорости газов в пылеосадительных камерах

- •Фракционные коэффициенты очистки жалюзийного пылеуловителя вти

- •Влияние степени отсоса на коэффициент очистки для жалюзийных пылеуловителей

- •Относительные размеры цилиндрических циклонов в долях диаметра корпуса

- •Относительные размеры конических циклонов в долях диаметра корпуса

- •Соотношение размеров для циклонов вцнииот

- •Размеры, мм, циклона конструкции сиот

- •Размеры циклонов конструкции цкти типа ц

- •Параметры, определяющие эффективность работы циклонов конструкции нииоГаза

- •Значения коэффициентов сопротивления одиночного циклона

- •Поправочный коэффициент к1 на диаметр циклона

- •Поправочный коэффициент к2 на запыленность газов

- •Коэффициент к3 , учитывающий дополнительные потери давления, связанные с групповой компоновкой

- •Значение коэффициента 0

- •Параметры, определяющие эффективность батарейных циклонов

- •Технические характеристики батарейных циклонов

- •5.3. Фильтры

- •Классификация воздушных фильтров

- •Сравнительная характеристика туманоуловителей

- •Основные свойства фильтровальных тканей

- •Влияние слоя осажденной пыли на эффективность улавливания тканью частиц диаметром 0,3 мкм

- •Рекомендуемые скорости фильтрации в рукавных фильтрах

- •Рекомендуемые значения удельной газовой нагрузки для различных тканей

- •Нитрон рукава нцм 0,83

- •Размеры и форма фильтрующих керамических элементов

- •5.4. Мокрые пылеуловители

- •Характеристика насадок

- •Формулы для расчета коэффициента ж

- •5.5. Электрофильтры

- •Основные типы электрофильтров. Наибольшее распространение в промышленности нашли следующие электрофильтры:

- •5.6. Подготовка выбросов перед очисткой в пылеулавливающих устройствах

5.4. Мокрые пылеуловители

Процесс мокрого пылеулавливания основан на контакте запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Метод мокрой очистки от пыли считается достаточно простым и в то же время эффективным способом обеспыливания.

При современном уровне развития техники пылеулавливания наметилась тенденция применения сухих пылеуловителей, однако в ряде случаев мокрые пылеуловители конкурируют с такими высокоэффективными аппаратами, как рукавные фильтры и электрофильтры.

Преимущества мокрых пылеуловителей перед аппаратами других типов:

— сравнительно небольшая стоимость (без учета шламового хозяйства) и более высокая эффективность улавливания частиц по сравнению с сухими механическими пылеуловителями;

— возможность применения для очистки газов от частиц размером до 0,1 мкм;

— возможность охлаждения и увлажнения (кондиционирования) газов;

— возможность применения для очистки высокотемпературных газовых потоков;

— возможность одновременной очистки от пыли и от газообразных вредных веществ, т. е. их можно использовать в качестве абсорберов.

К недостаткам пылеуловителей относятся:

— улавливаемый мокрыми пылеуловителями продукт выделяется в виде шлама, что связано с необходимостью обработки сточных вод;

— потери жидкости вследствие брызгоуноса;

— необходимость антикоррозионной защиты оборудования при фильтрации агрессивных газов и смесей.

В мокрых пылеуловителях в качестве орошающей жидкости чаще всего применяется вода. При решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) обуславливается процессом абсорбции.

Общепринятой классификации мокрых пылеуловителей, в настоящее время, не существует. Обычно они классифицируются на группы в зависимости от поверхности контакта или по способу действия:

— полые газопромыватели;

— насадочные скрубберы;

— тарельчатые газопромыватели;

— газопромыватели с подвижной насадкой;

— мокрые аппараты ударно–инерционного действия;

— мокрые аппараты центробежного действия;

— механические газопромыватели;

— скоростные газопромыватели.

Помимо перечисленных групп, к мокрым пылеуловителям, в какой–то степени, могут быть отнесены мокрые электрофильтры, орошаемые волокнистые фильтры и аппараты конденсационного действия.

Иногда мокрые пылеуловители подразделяют по затратам энергии на низконапорные, средненапорные и высоконапорные. К низконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых не превышает 1500 Па. В эту группу входят полые скрубберы, барботеры, мокрые центробежные аппараты и др. К средненапорным мокрым пылеуловителям с гидравлическим сопротивлением от 1500 до 3000 Па относятся некоторые динамические скрубберы, газопромыватели ударно-инерционного действия. Группа высоконапорных газопромывателей с гидравлическим сопротивлением больше 3000 Па включает в основном скрубберы Вентури.

Подвод орошающей жидкости в мокрые газоочистные аппараты. Надежная и эффективная работа мокрых пылеуловителей в немалой степени зависит от правильного выбора устройств подвода жидкости. Способ подачи жидкости, в значительной мере влияет на распределение энергии, затрачиваемой на проведение процесса. В аппаратах, где главная роль в энергетических затратах принадлежит орошающей жидкости (полые), применяются энергоемкие средства подвода орошения — форсунки, работающие под высоким давлением. В аппаратах, где затраты энергии, подводимой к жидкости, играют второстепенную роль (скрубберы Вентури), используются низконапорные форсунки. В тех же аппаратах, где практически вся энергия подводится к газовому потоку (насадочные, тарельчатые) и требуется равномерное орошение всего сечения аппарата, применяют оросители различных конструкций.

Форсунки. Форсунки подразделяются на три основные группы: механического, пневматического и электрического действия.

Механические форсунки, наиболее распространенные в газоочистных аппаратах, бывают прямого действия, центробежные и ультразвуковые. На рис. 5.59 показаны типы механических форсунок: струйные, струйно-ударные, с внешним соударением струй, центробежные, центробежно-струйные.

В центробежных форсунках жидкость приобретает вращательное движение за счет тангенциального подвода (рис. 5.59, в) или проходя через завихрительную спираль (рис. 5.59, а, б). Далее струя покидает форсунку в виде полого вращающегося конуса (рис. 5.60, а), который под действием центробежных сил распадается на отдельные капли. Достоинства центробежных форсунок — простота конструкции, возможность широкой регулировки расхода жидкости и угла распыла, высокая эксплуатационная надежность.

Рис.

5.59. Механические форсунки: а–в

— цетробежные форсунки (а

— Григорьева–Поляка;

б

— Кертинга; в

— эвольвентная форсунка); г–е

— центробежно–струйные

форсунки (г

— ВТИ; д

— с цилиндрическим вкладышем и

горизонтальными каналами; е

— с цилиндрическим плоским вкладышем

и с периферийными винтовыми каналами);

ж

— плоскофакельная струйная форсунка

Рис.

5.61. Пневмофорсунка:

1

— патрубок для подвода воды; 2

— элемент плоскофакельной форсунки;

3

— горловина

Рис.

5.60. Формы факела форсунок:

а

— полый факел; б

— заполненный факел; плоский факел

Объемный расход жидкости определяется по формуле:

![]() , (5.53)

, (5.53)

где dc — диаметр сопла форсунки, м; Кж — коэффициент расхода жидкости; рж — давление жидкости перед форсункой, Па.

Наибольшие значения коэффициента расхода характерны для струйных форсунок (0,75–0,98), наименьшие — у центробежных (0,2–0,3).

В пневматических форсунках поток жидкости дробится, соприкасаясь с высокоскоростным потоком газа или пара (рис. 5.61). Жидкость подается в пневматические форсунки под небольшим давлением, либо засасывается инжектирующим действием газового потока. Форма факела зависит от конфигурации выходного отверстия и от расхода газа.

Энергозатраты пневматических форсунок выше, чем механических, поэтому они не получили широкого распространения в мокрых пылеуловителях. Однако они позволяют получить более тонкий распыл, вследствие чего их можно использовать при увлажнении газов.

Оросители. По режиму истечения жидкости оросительные устройства делятся на струйные разбрызгивающие и на струйные неразбрызгивающие.

а) б)

Рис.

5.62. Основные типы оросителей:

а

— точечное орошение; б

— зональное орошение; в

— сплошное орошение; 1

— распределительная плита; 2

— желоб с боковыми прорезями; 3

— желоб с длинными патрубками; 4

— многотрубчатый ороситель; 5

— перфорированный стакан; 6

— щелевая брызгалка; 7

— розетка; 8

— многоконусный ороситель; 9

— разбрызгивающая звездочка

Зональное и сплошное орошение обеспечивается различными видами брызгалок. Эти оросители работают при постоянном напоре 40–60 кПа. При зональном и сплошном орошении обеспечивается лучшая смачиваемость, однако этот способ связан с большим расходом орошающей жидкости. Кроме того, за счет перекрытия смежных зон орошения наблюдается значительная неравномерность плотности орошения по сечению аппарата.

Каплеулавливающие устройства. Во всех мокрых пылеуловителях, в той или иной степени, происходит брызгоунос, интенсивность которого определяется скоростью газового потока в свободном сечении аппарата и способом подвода орошающей жидкости.

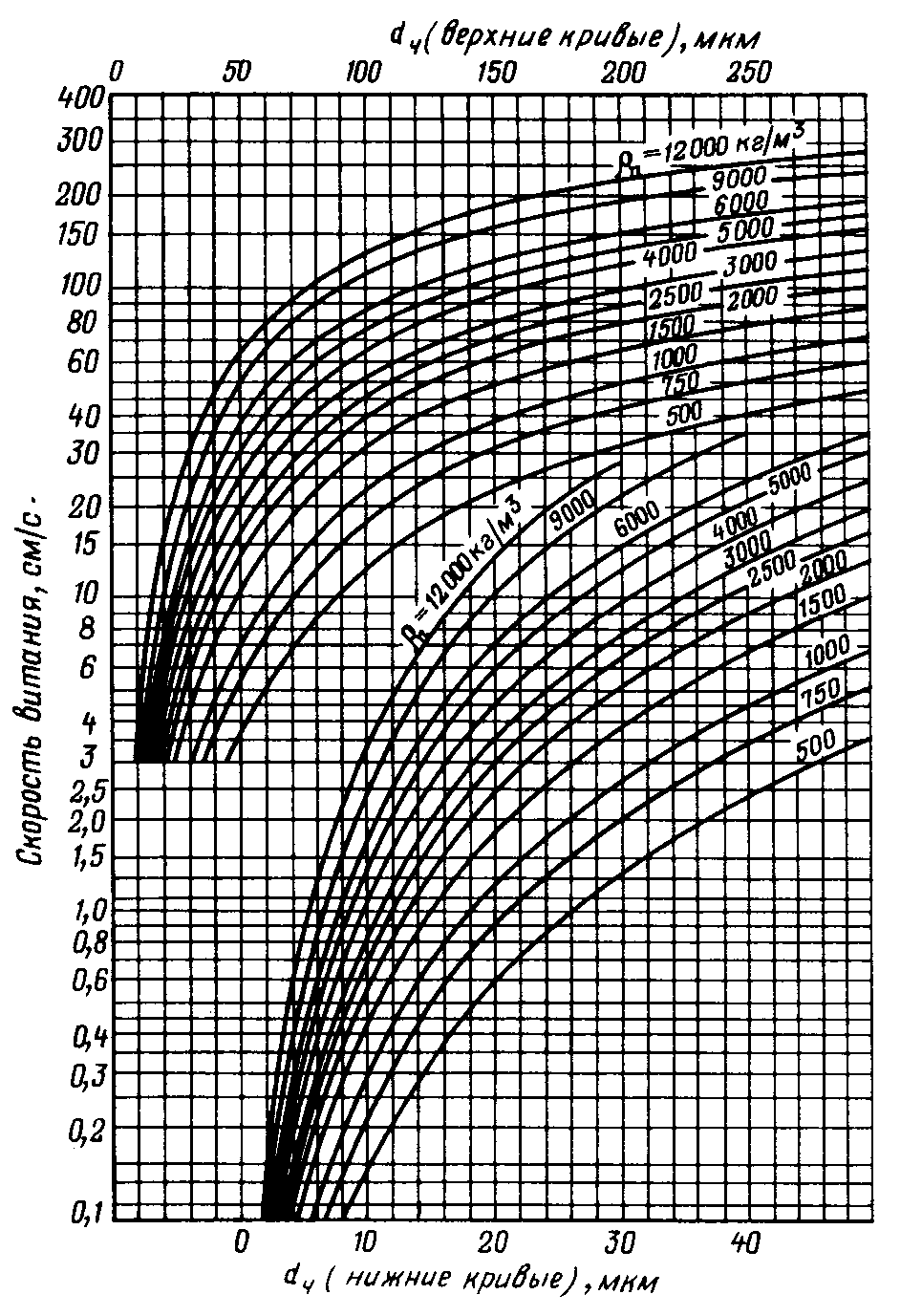

Максимально возможный размер уносимых капель может быть рассчитан по скорости витания капель (номограмма), которая принимается равной скорости газов в свободном сечении аппарата.

Для сепарации капель из газов используются следующие механизмы осаждения: гравитационный, инерционный, центробежный, диффузионный и электростатический. Последние два используются в основном для улавливания туманов. Наибольшее применение нашли инерционные и центробежные, принцип работы которых ясен из названия.

Каплеулавливающие устройства могут монтироваться в одном корпусе с мокрым пылеуловителем, а могут в виде отдельного аппарата устанавливаться за ним.

Инерционные каплеуловители. В качестве инерционных каплеуловителей используют различные насадки, гальку, кольца Рашига, вязанную сетку и т. д. (рис. 5.63). Эффективность инерционных каплеуловителей увеличивается с ростом скорости газов, однако этот рост не может быть беспредельным, поскольку при достижении определенной скорости газа возникает вторичный унос, наступает захлебывание каплеуловителя. Обычно оптимальная скорость газа лежит в диапазоне 3–5 м/с, максимальная — 5–6 м/с. Критическая скорость определяется конструкцией, направлением набегающего газового потока и др.

Рис.

5.63. Элементы инерционных каплеуловителей:

а,

б

— горизонтальные жалюзийные; в

— прямоточный сепаратор Карбейта; г

— гофрированные вязанные сетки; д

— уголковые; е

— вертикальные жалюзийные; ж

— швеллерковые

Рис.

5.64. Малогабаритный циклон каплеуловитель

КЦТ

Для некоторых каплеуловителей при расчетах оптимальной скорости можно использовать формулу:

![]() , (5.54)

, (5.54)

где kc — коэффициент, изменяющийся от 0,09 до 0,305.

Основным недостатком инерционных каплеуловителей является возможность образования отложений.

Центробежные каплеуловители. Центробежные пылеуловители получили наибольшее распространение в газоочистной технике.

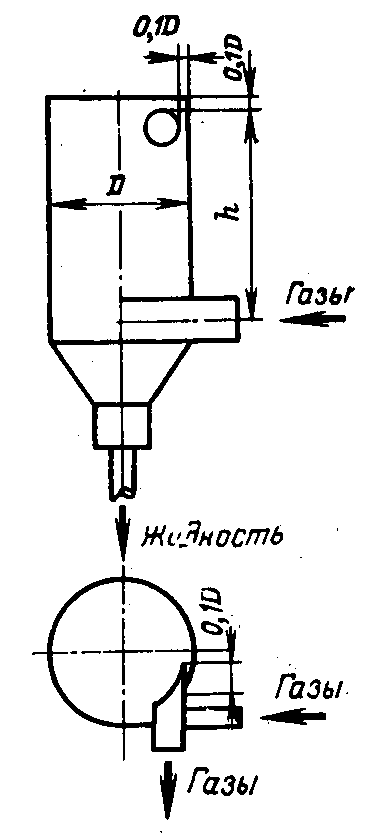

В качестве каплеуловителей могут быть использованы обычные циклоны, например циклоны НИИОгаза. Однако более эффективными являются специально разработанные устройства, например, циклон–каплеуловитель (рис. 5.64), устанавливаемый обычно за трубами Вентури. Скорость газа в плане аппарата составляет 4,5–5,5 м/с. Разработан типоразмерный ряд каплеуловителей КЦТ на производительности по газам 3100–84000 м3/ч.

Кроме того, в качестве каплеуловителей могут применяться устройства коленного типа (рис. 5.65). Эффективность подобного каплеуловителя после трубы Вентури составляет 90%.

Более перспективными считаются встроенные каплеуловители, один из которых представлен на рис. 5.66. Оптимальная скорость равна 5 м/с. Отвод жидкости осуществляется через сливные патрубки, расположенные в нижней части.

Рис.

5.66. Цилиндрический каплеуловитель:

1

— диск; 2

— кольцо; 3

— лопатки; 4

— карман; 5

— канал

Рис.

5.65. Каплеуловитель коленного типа:

1

— корпус; 2

— лопатка; 3

— сливные карманы; труба для сбора

уловленной жидкости; 5

— устройство для вывода жидкости

Рис.

5.67. Конструкции полых скрубберов: а

— с тарельчатыми форсунками; б

— конденсационная башня; в–д

— колонны улавливания фтористых газов

и аммиака; е

— скруббер типа СП; 1

— ярусы орошения; 2

— система гидросмыва каплеуловителя;

3

— каплеуловитель; 4

— завихритель; 5

— форсунки газохода

По направлению движения газов и жидкости, полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости.

Гидравлическое сопротивление полого скруббера весьма незначительно: при отсутствии каплеуловителя и газораспределителя оно обычно не превышает 250 Па. Полые форсуночные скрубберы обеспечивают высокую степень очистки только при улавливании частиц размером больше 5 мкм.

Максимальная эффективность при инерционном осаждении улавливаемых частиц на каплях, падающих под действием силы тяжести в неподвижном воздухе (независимо от размера частиц), достигается при dк = 0,6–1,0 мм. Поэтому, в полых газопромывателях обычно устанавливают центробежные форсунки грубого распыла (работающие под давлением от 3105 до 4105 Па), которые и создают капли требуемого размера. Такие форсунки позволяют работать на оборотной воде, содержащей взвеси, просты в изготовлении и мало подвержены износу. Для расчета полого газопромывателя необходимо знать расход пылегазового потока Q, плотность газов pг, плотность частиц пыли pч и ее дисперсный состав. Расчет выполняют в следующем порядке.

1. Определяют площадь сечения скруббера S, м2:

S = Q / vг, (5.55)

2. По найденному значению S рассчитывают диаметр скруббера D и его высоту H по формулам:

D

=![]() , (5.56)

, (5.56)

H

![]() 2,5 D. (5.57)

2,5 D. (5.57)

3.

Удельный расход жидкости m

принимают от 0,5 до 10 л/м![]() и определяют общий расход жидкости на

орошение аппарата Qж:

и определяют общий расход жидкости на

орошение аппарата Qж:

Qж = m Qг. (5.58)

4. Коэффициент очистки в полом противоточном скруббере находят по формулам:

, (5.59)

, (5.59)

где з — эффективность захвата каплями частиц определенного диаметра; vк — скорость осаждения капли, м/с; dк — диаметр капли, м.

Значения з приведены в таблице 5.26. Скорость осаждения капель vк определяют по номограмме, представленной на рис. 5.68.

Таблица

5.26

Эффективность

захвата частиц пыли распыленной водой

(для частиц с ч

=

2000 кг/м3)

dч,

мкм

з

при (к

+ г)/dл

600

с–1

1200

с–1

2300

с–1

3500

с–1

4000

с–1

1,4

0

0

0

0,03

0,06

2,0

0

0

0,07

0,17

0,21

4,0

0,07

0,24

0,41

0,54

0,58

10,0

0,54

0,70

0,85

0,89

0,90

Основными параметрами насадки являются: удельная поверхность, свободный объем и эквивалентный диаметр (табл. 5.27). Удельная поверхность а представляет собой геометрическую поверхность насадочных тел и выражается в м2/м3. Свободный объем характеризует объем пустот насадки и выражается в м3/м3.

Рис.

5.69. Типы насадок:

1

— кольца Рашига; 2

— кольца с перегородкой; 3

— кольца с крестообразной перегородкой;

4

— кольца Палля; 5

— седла Берля; 6

— седла Инталокс

Рис.

5.70. Противоточный насадочный скруббер:

1

— опорная решетка; 2

— насадка; 3

— оросительное устройство

Предварительно определяют сопротивление сухой насадки, Па

Рис.

5.68. Номограмма для определения диаметра

частиц по скорости их витания

![]() (5.60)

(5.60)

где hн — высота насадки, м; 0 — коэффициент сопротивления сухого аппарата.

Коэффициент 0 зависит от режима движения газа и является функцией критерия Рейнольдса Re. Значения 0 определяются в зависимости от типа насадок:

— для беспорядочных насадок, в которых пустоты распределены равномерно по всем направлениям (шары, седлообразные насадки),

0 = (133/Reг) + 2,34; (5.61)

— для беспорядочных кольцевых насадок при Reг < 40

0 = 140/Reг; (5.62)

— при (Reг>40)

0 = 16/Re0,2; (5.63)

Гидравлическое сопротивление орошаемой насадки всегда больше сухой и его определяют из отношения

Рор = М ·Рсух, (5.64)