- •Глава 5 техника и технология удаления взвешенных веществ из атмосферных выбросов

- •Классификация пылеуловителей по дисперсности очищаемой пыли

- •5.1. Основные характеристики пылеуловителей

- •5.2. Сухие механические пылеуловители

- •Параметры выбора максимальной скорости газов в пылеосадительных камерах

- •Фракционные коэффициенты очистки жалюзийного пылеуловителя вти

- •Влияние степени отсоса на коэффициент очистки для жалюзийных пылеуловителей

- •Относительные размеры цилиндрических циклонов в долях диаметра корпуса

- •Относительные размеры конических циклонов в долях диаметра корпуса

- •Соотношение размеров для циклонов вцнииот

- •Размеры, мм, циклона конструкции сиот

- •Размеры циклонов конструкции цкти типа ц

- •Параметры, определяющие эффективность работы циклонов конструкции нииоГаза

- •Значения коэффициентов сопротивления одиночного циклона

- •Поправочный коэффициент к1 на диаметр циклона

- •Поправочный коэффициент к2 на запыленность газов

- •Коэффициент к3 , учитывающий дополнительные потери давления, связанные с групповой компоновкой

- •Значение коэффициента 0

- •Параметры, определяющие эффективность батарейных циклонов

- •Технические характеристики батарейных циклонов

- •5.3. Фильтры

- •Классификация воздушных фильтров

- •Сравнительная характеристика туманоуловителей

- •Основные свойства фильтровальных тканей

- •Влияние слоя осажденной пыли на эффективность улавливания тканью частиц диаметром 0,3 мкм

- •Рекомендуемые скорости фильтрации в рукавных фильтрах

- •Рекомендуемые значения удельной газовой нагрузки для различных тканей

- •Нитрон рукава нцм 0,83

- •Размеры и форма фильтрующих керамических элементов

- •5.4. Мокрые пылеуловители

- •Характеристика насадок

- •Формулы для расчета коэффициента ж

- •5.5. Электрофильтры

- •Основные типы электрофильтров. Наибольшее распространение в промышленности нашли следующие электрофильтры:

- •5.6. Подготовка выбросов перед очисткой в пылеулавливающих устройствах

Таблица

5.17

Параметры

Тип

циклонного элемента

«Розетка»

= 25,

D = 250

мм

«Розетка»

= 30,

D = 250

мм

«Винт»

= 25,

D = 250

мм

d50т,

мкм

3,85

5,0

4,5

lg

0,46

0,46

0,46

Таблица

5.18

Тип

циклона

Число

элементов в секции n

Оптимальная

скорость

газа в

элементе

опт,

м/c

Расход

газа в одной секции, м3/с

Коэффициент

гидравлического сопротивления

ЦБ-254Р

25;

30; 40; 50; 60; 80

4,5

5,6–16,2

90

ЦБ-231У

12;

16; 20; 25; 30; 42; 56; 63

4,5

2,2–11,7

110

ЦБ-2

20;

25; 30; 36; 42; 56

4,5

4,84–13,6

70

ПБЦ

24;

36; 48; 96

3,5

4,2–16,7

150

Параметры, определяющие эффективность батарейных циклонов

Технические характеристики батарейных циклонов

2. Рассчитывают число циклонных элементов, необходимое для оптимальных условий работы батарейного циклона:

![]() , (5.40)

, (5.40)

где Q — общий расход газа, м3/ с.

3. По табл. 5.18 подбирают батарейный циклон с ближайшим к nопт числом циклонных элементов n. Число элементов выбранного батарейного циклона n желательно выбирать таким, чтобы оно отличалось от nопт не более чем на 10%.

Далее определяют действительную скорость потока в элементе v, м/с:

![]() . (5.41)

. (5.41)

4. Рассчитывают потери давления в батарейном циклоне, Па:

![]() , (5.42)

, (5.42)

где — коэффициент гидравлического сопротивления батарейных циклонов (табл. 5.18); г — плотность газа, кг/м3.

5.

Определяют коэффициенты очистки газа

в элементе возвратно-поточного батарейного

циклона, пользуясь схемой расчета,

приведенной для обычных циклонов.

Необходимые для этого значения

![]() и

и

![]() приведены в табл. 5.17. При условии

равномерного распределения очищаемого

газа, общая эффективность будет равна

эффективности очистки в одном элементе.

приведены в табл. 5.17. При условии

равномерного распределения очищаемого

газа, общая эффективность будет равна

эффективности очистки в одном элементе.

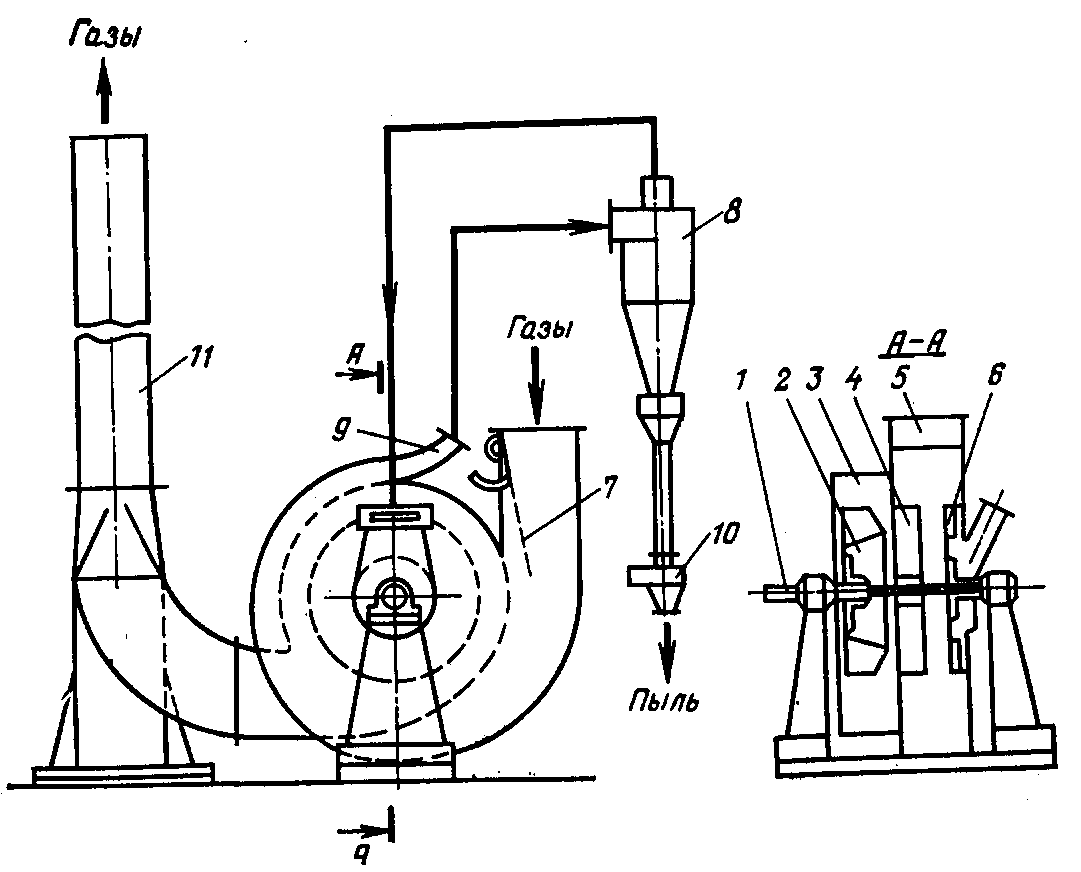

Вихревые пылеуловители. Основным отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока. На рис. 5.33 показаны две основные разновидности вихревых пылеуловителей.

Рис.

5.33. Конструкции вихревых пылеуловителей:

а

— соплового типа; б

— лопаточного типа; 1

— камера; 2

— выходной патрубок; 3

— сопла; 4

— лопаточный завихритель типа розетка;

5

— входной патрубок; 6

— подпорная шайба; 7

— пылевой бункер; 8

— кольцевой лопаточный завихритель

Наилучшие результаты по эффективности улавливания достигаются при установке сопел, распыливающих вторичный газ, не менее чем в четыре ряда под углом 30. В качестве оптимальной рекомендуется установка лопаток завихрителя под углом 30–40 при отношении диаметра завихрителя к диаметру аппарата 0,8–0,9.

Вихревой пылеуловитель лопастного типа (рис. 5.33, б) характеризуется тем, что вторичный газ отбирается с периферии очищенного газа и подается кольцевым направляющим аппаратом с наклонными лопастями 8.

В качестве вторичного газа в вихревых пылеуловителях могут быть использованы атмосферный воздух, периферийная часть потока очищенных газов и запыленные газы (рис. 5.34).

Первый вариант целесообразен, если очистке подвергается горячий газ, который необходимо охладить. С экономической точки зрения этот вариант является наихудшим. Наиболее выгодным в экономическом отношении, является использование в качестве вторичного газа запыленный газ, т. к. он позволяет повысить производительность установки на 40–65% с сохранением эффективности очистки.

Рис.

5.34. Варианты подвода вторичного газа

к вихревым пылеуловителям:

а

— подвод внешнего газа; б

— подвод очищенных газов; в

— подвод запыленных газов

Производительность вихревого пылеуловителя по газам может меняться в пределах от 0,5 до 1,15 по отношению к номинальной. Это объясняется решающим влиянием на эффективность очистки параметров вторичного газа, оптимальный расход которого, по разным данным, должен составлять от 30 до 50 % от первичного.

По сравнению с противоточными циклонами вихревые пылеуловители имеют следующие преимущества: более высокую степень очистки высокодисперсных пыли; отсутствие абразивного износа активных частей аппарата; возможность обеспыливания газов с более высокой температурой, за счет использования вторичного воздуха; возможность регулирования процесса сепарации пыли за счет регулирования расхода вторичного воздуха.

К недостаткам вихревых пылеуловителей можно отнести: необходимость дополнительного вентилятора; увеличение за счет вторичного газа общего объема газов, проходящих через аппарат; сложную эксплуатацию аппарата.

Вихревые пылеуловители могут применяться для очистки вентиляционных и технологических выбросов от мелкодисперсной пыли в химической, нефтехимической, пищевой, горнорудной и других отраслях промышленности. За рубежом вихревые пылеуловители выпускаются производительностью от 330 до 30000 м3/ч. В отечественных конструкциях обеспечивается более низкое гидравлическое сопротивление и более низкая доля вторичного воздуха, по сравнению с зарубежными аппаратами.

Для ориентировочной оценки эффективности улавливания частиц различного диаметра можно воспользоваться приведенными ниже данными:

Размер частиц, мкм |

2,5 |

5,0 |

10,0 |

Степень очистки, % |

92 |

95 |

98 |

В различных источниках публикуются данные об использовании вихревых пылеуловителей в химической промышленности:

Пыль или пылевидный материал |

Медианный диаметр частиц, мкм |

Эффективность пылеулавливания |

Целлюлоза |

6 |

96,5 |

Синтетический порошок |

4 |

98,0 |

Стиральный порошок |

10 |

98,0 |

Эпоксидная смола |

22 |

98,0 |

Карбонат кальция |

11 |

98,0 |

Полиакрилнитрил |

32 |

98,0 |

Учитывая, что методы инженерного расчета для вихревых пылеуловителей пока еще не разработаны, рекомендуется при расчете этих аппаратов использовать методы теории подобия.

Динамические пылеуловители. В динамических (ротационных) пылеуловителях, кроме центробежных сил, на пылевые частицы оказывает воздействие сила Кориолиса. Основная особенность динамических пылеуловителей — совмещение функций побудителя движения воздуха и пылеуловителя. Благодаря этому, аппарат более компактен и потребляет меньше энергии, чем вентилятор и пылеулавливающее устройство.

Простейшие пылеуловители ротационного действия представляют собой механизм, состоящий из рабочего колеса и кожуха (пылеприемника). Пылегазовый поток приводится во вращательное движение рабочим колесом, при этом под действием развивающихся сил (центробежной и Кориолиса) из очищаемого газа выделяется пыль.

Эксплуатационный опыт показывает, что динамические пылеуловители обеспечивают высокую степень очистки при улавливании частиц с размером более 10 мкм.

Существующие конструкции ротационных пылеуловителей подразделяют на две группы.

В аппаратах первой группы (наиболее многочисленной) отделяемые частицы имеют направление движения, совпадающее с направлением газа (рис. 5.35). Очищаемый газ 4 через приемный патрубок 5 поступает в центральную часть колеса 2, вращающегося в спиралеобразном кожухе 3. Под действием центробежных и кориолисовых сил частицы пыли отбрасываются к стенкам кожуха и отводятся в пылесборник 6, а очищенный газ выводится из пылеуловителя через патрубок чистого газа 1.

Процесс отделения пыли для ротационных пылеуловителей этой группы в большой степени зависит от угла наклона лопастей вентилятора.

Рис.

5.35. Ротационный пылеуловитель первой

группы

Очищаемый газ с помощью центробежного колеса 2, размещенного в кожухе 3, всасывается во вращающийся барабан 1 через отверстия, расположенные на его боковой поверхности. В пограничном слое частота вращения пылегазового потока достигает окружной частоты вращения барабана, благодаря этому частицы пыли, преодолевая силы аэродинамического сопротивления газа, отбрасываются от поверхности барабана в радиальном направлении.

Наибольшее распространение в отечественной промышленности получил дымосос-пылеуловитель ДП (рис. 5.37).

Работа дымососа-пылеуловителя основана на следующем принципе. За счет разности давлений, создаваемых рабочим колесом 2 на валу 1, запыленный поток поступает в улитку 5 и приобретает криволинейное движение. Под действием центробежных сил, частицы пыли отбрасываются к периферии и вместе с небольшим количеством газов (8–10%) отводятся для окончательного отделения через патрубок 9 в выносной малогабаритный циклон 8, соединенный с улиткой газоходами. Разгрузка циклона производится через спускной стояк с затвором-мигалкой 10. Очищенный газовый поток из циклона возвращается в центральную часть улитки. Аэрозоль протягивается через циклон под действием перепада давлений между центром улитки и ее периферией, которая повышается за счет работы вспомогательной крыльчатки 6. Из центральной зоны улитки очищенные газы через направляющий аппарат 4 поступают в рабочее колесо дымососа, а затем через кожух выбрасываются в дымовую трубу 11.

В настоящее время промышленностью серийно выпускаются дымососы пылеуловители ДП-8; ДП-10; ДП-12; ДП-13,5 (число обозначает диаметр рабочего колеса в дм) производительностью от 8000 до 55000 м3/ч. Эффективность улавливания частиц пыли диаметром 15–20 мкм составляет 80–90%. Полное давление, развиваемое аппаратом, составляет 1400–4700 Па.

Рис.

5.36. Схема ротационного пылеуловителя

второй группы

Рис.

5.37. Дымосос-пылеуловитель

Инженерные методы расчета динамических пылеуловителей не разработаны; имеются лишь результаты исследований некоторых конструкций этих пылеуловителей.