- •Глава 1 причины и последствия загрязнения атмосферы

- •1.1. Атмосфера — основа жизни

- •Классификация загрязнения атмосферы

- •Время пребывания в атмосфере некоторых веществ

- •Влияние на растительность. Растения гораздо чувствительнее к загазованности воздуха, чем люди. Это касается как сельскохозяйственных культур, так и дикорастущих видов.

- •1.2. Загрязнители атмосферы

- •Фракции пыли

- •Фракции пыли с частицами больше или меньше заданного размера

- •Дисперсный состав некоторых видов пыли

- •Определение концентрации газообразных вредных веществ. Наиболее распространенными методами анализа содержания газообразных вредных веществ являются:

- •1.3. Выбросы в атмосферу и их характеристика

- •Формулы пересчета концентрации паров и газов

- •Ошибки и источники ошибок в процессе инвентаризации выбросов

- •1.4. Нормативы качества атмосферного воздуха

- •Глава 2 распространение загрязняющих веществ в атмосфере

- •2.1 Перемещение загрязняющих веществ в атмосфере

- •2.2. Превращения загрязняющих веществ в атмосфере

- •Глава 3 воздействие промышленности на воздушную среду

- •3.1 Основы образования загрязнителей атмосферы

- •Глава 4 физико-химические основы технологии очистки выбросов от загрязнений

- •4.1. Физические принципы, используемые для удаления твердых и жидких загрязнений

- •Для частиц размером 0,2–2 мкм в уравнение (4.1) вводится поправка Кенингема-Милликена Сk, учитывающая повышение подвижности частиц, размер которых сравним со средней длиной свободного пробега молекул:

- •Диаметр частицы, мкм 100 10 1

- •Продолговатая 3 Пластинчатая 5

- •4.2. Основные процессы извлечения газообразных примесей

Глава 3 воздействие промышленности на воздушную среду

3.1 Основы образования загрязнителей атмосферы

Твердые вещества. Твердые вещества образуются в результате, как природных явлений, так и деятельности человека.

Пыль, образующаяся в результате деятельности человека, можно подразделить на продукт его основной жизнедеятельности, особенно при создании локальных источников теплоты, а также на продукт технической деятельности. Эти пыли подразделяются на два типа:

— бесполезная пыль, образующаяся как побочный продукт (например, вследствие истирания, механической обработки или износа), как отбросный продукт (например, при работе транспорта), в процессе сжигания или возгонки (продукты сгорания, например сажа или зола), а также пыль от процессов промышленного производства;

— полезная (утилизируемая) пыль, образующаяся в процессах производства или переработки гранулированных веществ, таких как гипс, цемент, наполнители для резины (сажа), высушенные продукты.

Причины образования промышленной пыли зависят от типа производственного процесса:

механическая обработка различных веществ (например, бурение, дробление, размол, полирование);

отделение веществ (например, отпиловка, отрыв);

тепловые процессы и процессы горения (сжигание, плавление, сушка, дистилляция);

транспортировка зернистых материалов (например, погрузка, перегрузка, смешение, просеивание и т. д.);

соединение гранулированных веществ (например, брикетирование);

износ и коррозия веществ.

На количество образующейся пыли влияют следующие факторы:

— физические и физико-химические свойства пыли;

— размер частиц пыли, ее дисперсионные и поверхностные свойства;

— перемещение материала (циркуляция, изменение направления движения и т. д.)

— число и интенсивность столкновений между отдельными частицами;

— коэффициент трения между пылью и оборудованием, по которому она движется.

Жидкие частицы. Жидкие загрязнения (туманы, капли) образуются:

а) при конденсации паров;

б) при распылении или разливе жидкостей;

в) в результате химических или фотохимических реакций.

Пары могут сконденсироваться в результате охлаждения их в смеси с воздухом или другим неконденсирующимся газом. В зависимости от точки плавления конденсирующихся веществ образуются жидкие или иногда твердые частицы.

Жидкость находится в равновесии с паром при конкретной температуре и давлении. Если парциальное давление пара в газе превышает равновесное парциальное давление насыщенного пара при той же температуре, то говорят — пар пересыщен. При достижении критической степени пресыщения, зависящей от химического состава пара и температуры, происходит конденсация. Пары в газах обычно конденсируются на зародышах — чрезвычайно мелкодисперсных пылевых частицах, постоянно суспендированных в атмосфере, ионах и т. п.

Охлаждение и последующая конденсация происходит в результате потери теплоты, т. е. контакта смеси газ-пар с поверхностью более холодного тела, в процессе адиабатического расширения пара либо в процессе смешения с более холодным газом (как это имеет место в ряде случаев рассеивания отбросных промышленных газов из дымовых труб в атмосферу).

Газообразные загрязнения. Образование газообразных загрязнений характерно для различных процессов. Прежде всего, это такие химические реакции как окисление, восстановление, замещение и разложение, а также электрохимические (электролиз) и физические (например, выпаривание и дистилляция) процессы.

Наибольшую часть газообразных выбросов составляют продукты окисления, образовавшиеся в основном в процессах горения, когда при окислении углерода образуются диоксид и оксид углерода, при окислении серы — диоксид серы, а при высокотемпературном окислении азота в печах — оксид и диоксид азота. Однако при неполном сгорании не происходит полного окисления органических веществ, и могут образовываться альдегиды, кетоны или органические кислоты. Продукты горения из печей с восстановительной атмосферой могут содержать гидросульфид.

Помимо горения, некоторые процессы цветной металлургии, особенно те, которые связаны с обжигом серосодержащих руд, могут явиться источниками продуктов окисления. В химической промышленности в их число входят сжигание серы или обжиг пирита с последующим каталитическим окислением диоксида серы в триоксид — одна из основных стадий производства серной кислоты.

Промышленные восстановительные процессы также являются источниками загрязняющих веществ — в основном гидросульфида при производстве кокса. Более крупные источники загрязнений в химической промышленности — это процессы карбонизации угля и производства газового угля, сульфатцеллюлозы и ряд других. В качестве примеров восстановительных процессов, можно упомянуть производства соляной кислоты из хлора и водорода и аммиака из атмосферных азота и водорода.

Химическое разложение и замещение широко применяются в химической промышленности, особенно в производствах фосфорных удобрений. Еще одним примером может служить выделение гидросульфида при разложении ксантогената целлюлозы в производстве вискозных волокон.

Электрохимические процессы являются источником серьезных загрязнений как в металлургии (наиболее значительный источник — производство алюминия), так и в химической промышленности (наибольшие загрязнения — в электролитических при производстве хлора и гидроксида натрия). С рассматриваемых позиций наиболее важными, особенно химической промышленности, физическими процессами являются выпаривание и дистилляция (например, выброс углеводородов, хлорпроизводных углеводородов и других растворителей, испаряющихся в процессе производства и использования этиx продуктов). Дистилляция различных химических веществ, включая смолы, а также некоторые нефтеочистительные и нефтехимические процессы — еще один существенный источник выбросов.

Иногда в процессе дистилляции образуются газообразные загрязняющие вещества, которые при нормальных температурах находятся в твердом состоянии. Таким образом, например, оксиды мышьяка поступают в воздух при сжигании угля или при получении свинца и цветных металлов. Дистилляция также приводит к выбросам свинца, оксида сурьмы (III), ртути и других химикатов. Кроме того, при дистилляции выделяется ряд летучих хлоридов металлов.

Важным источником загрязнений может быть процесс выпаривания, даже если выпаривать очень малые количества веществ с очень неприятными запахами на воздухе. Реакции замещения или присоединения в таких процессах, как нитрование, хлорирование, сульфирование и т. д. также могут быть, хотя и незначительными, источниками газообразных загрязняющих веществ.

Сбор и отвод выбросов от источников. В подавляющем большинстве случаев, устройства для сбора и отвода летучих выбросов от источников выделения разрабатываются лицами, проектирующими технологический процесс. Существуют исключения, например, сталеплавильные печи.

Система сбора и отвода выбросов во многом зависит от типа производственного процесса. Например, в случае сжигания топлива система достаточно простая: топочное устройство — труба (котельная). В большинстве случаев в системе существует газоотборное устройство (аспирационное устройство, местный отсос), система газоходов, через которые осуществляются выбросы и побудитель движения воздуха. Кроме того, в системе может быть предусмотрено разнообразное вспомогательное оборудование (вентили, компенсаторы и т. д.).

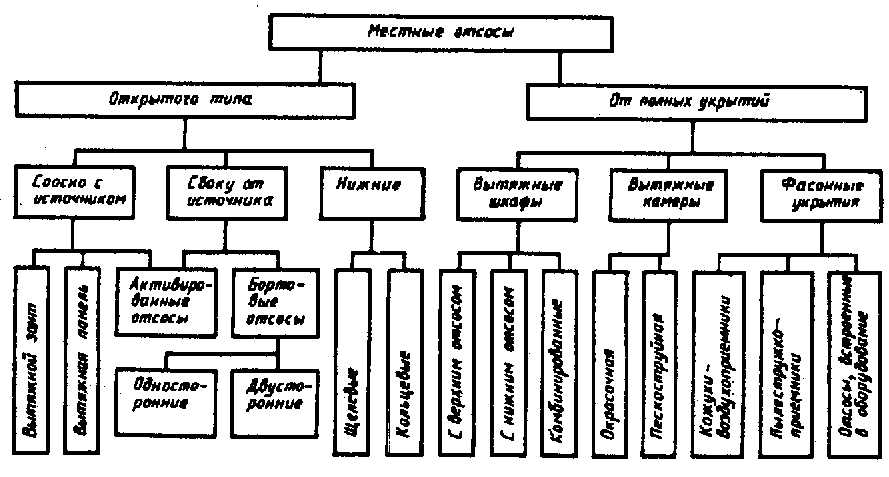

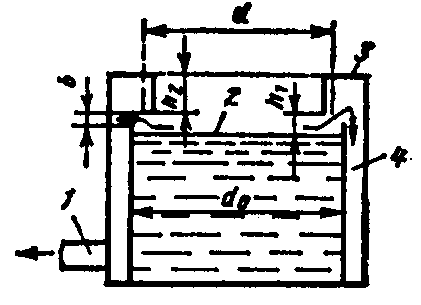

Классификация аспирационных устройств. По степени изоляции области действия отсоса от окружающего пространства различают отсосы открытого типа и отсосы от полных укрытий (рис. 3.1).

Отсосы открытого типа — это отсосы, находящиеся за пределами источников выделения вредных веществ. Это вытяжные зонты, вытяжные панели, бортовые отсосы и другие устройства. В ряде случаев для отделения зоны выделения вредных веществ от незагрязненного объема воздуха используют плоскую приточную струю, которая обеспечивает сдув вредных веществ в зону эффективного действия отсоса и усиливает подсасывающее действие последнего за счет эжекции. Такие отсосы получили название активированных.

Отсосы от полных укрытий — это отсосы, внутри которых находятся источники выделения вредных веществ. Движение газа над источниками в ограниченных объемах с рабочими проемами и неплотностями, существенным образом отличается от его движения имеющего место в условиях открытых пространств. Такими закрытыми отсосами являются вытяжные шкафы, фасонные укрытия при обработке вращающихся изделий, кожухи и вытяжные камеры, герметично или плотно закрывающие технологическое оборудование.

Отсосы открытого типа следует применять в тех случаях, когда по технологическим или иным причинам источник не может быть снабжен полным укрытием, которое является наиболее эффективным средством оздоровления воздушной среды рабочей зоны.

Существенное влияние на выбор конструкции отсоса оказывают причины и характер движения выделений вредных веществ около источников. Последние разделяются на тепловые, динамические, диффузионные и смешанные.

Движение около тепловых источников происходит за счет тепловой энергии, подводимой к ним. Выделения вредных веществ распространяются в виде направленного потока — конвективной струи, как правило, турбулентной. Конвективные струи разделяются на участки: начальный или разгонный (участок формирования), на котором осевая скорость возрастает от нуля на поверхности источника до некоторого максимального значения, к основной, где осевая скорость убывает или остается постоянной с удалением от источника. Длина разгонного участка приближенно может быть принята равной 1,5–2 калибрам теплового источника.

Рис.

3.1. Классификация местных отсосов

Диффузионные потоки обусловлены градиентом концентрации газовой примеси. Направление и интенсивность распространения последней зависят от диффузионных характеристик вещества и турбулентности окружающей среды.

Различные причины движения нередко действуют совместно. Во всех случаях необходимо уметь оценивать влияние каждой причины на закономерности движения и на основании этой оценки правильно выбирать конструкцию отсоса.

По форме их сечения в плане источники и приемные отверстия отсосов могут быть круглые, прямоугольные и щелевые. В соответствии с этим, струи могут быть компактные и плоские. В пределах начального (разгонного) участка конвективная струя считается компактной, если она образуется над тепловым источником, имеющим в плане круглую форму или форму прямоугольника с соотношением сторон а/b < 2. Если тепловой источник вытянутый (а/b > 2), то образующуюся над ним конвективную струю следует считать плоской. Компактной считается приточная струя, истекающая из отверстия круглой или квадратной формы; плоской — струя, истекающая из щелевого отверстия.

Приведенная классификация учитывает основные закономерности и существенные особенности потоков выделений вредных веществ над источниками. При решении практических задач приходится сталкиваться с более разнообразными и сложными формами источников, однако при выборе расчетных схем и формул следует приводить их к одному из рассмотренных видов.

При выборе и конструктивной проработке местного отсоса необходимо руководствоваться следующими основными положениями:

— элементы отсоса и укрытий должны составлять единое целое с конструкцией технологического аппарата и не мешать проведению технологического процесса;

— всасывающее отверстие должно быть максимально приближено к источнику выделений вредных веществ;

— размеры приемного отверстия должны быть равными или несколько большими размеров подтекающей к отсосу струи;

— уменьшение размеров отсоса ведет к увеличению потребного расхода воздуха;

— зону действия отсоса следует максимально ограничивать фланцами, экранами, ширмами и т. п.;

— ориентация приемного отверстия в пространстве должна производиться с учетом возможно меньшего отклонения потока выделений вредных веществ от естественного направления движения;

— при определении направления движения потока выделений вредных веществ следует следить за тем, чтобы они не проходили через зону дыхания работающих;

— препятствиям на пути движения воздуха к отсосу следует придавать форму, при которой сопротивление их будет минимальным (острые, кромки скруглять и т. д.);

— поле скоростей в приемном отверстии отсоса рекомендуется устраивать соответствующим полю скоростей в подтекающем потоке выделений вредных веществ. Для этого следует использовать вставки, рассекатели, выравнивающие решетки и т. д.

Практика показывает, что объем выбросов, может быть значительно снижен за счет рациональной и тщательно продуманной конструкции газоотбора.

Основные виды аспирационных устройств

Аспирационные устройства открытого типа. Представляют собой вытяжные устройства различной конструкции с открытым воздуховодом и подразделяются на: вытяжные зонты, вытяжные панели, бортовые и активированные отсосы.

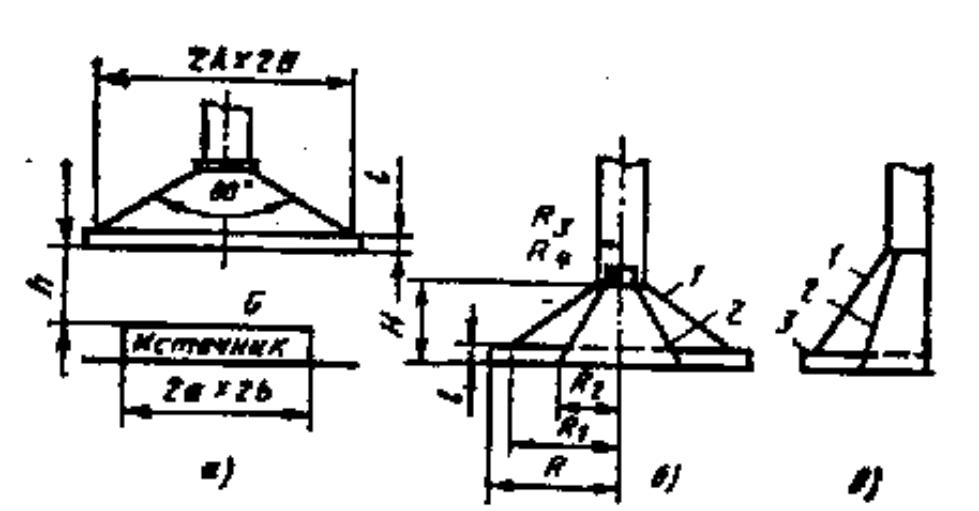

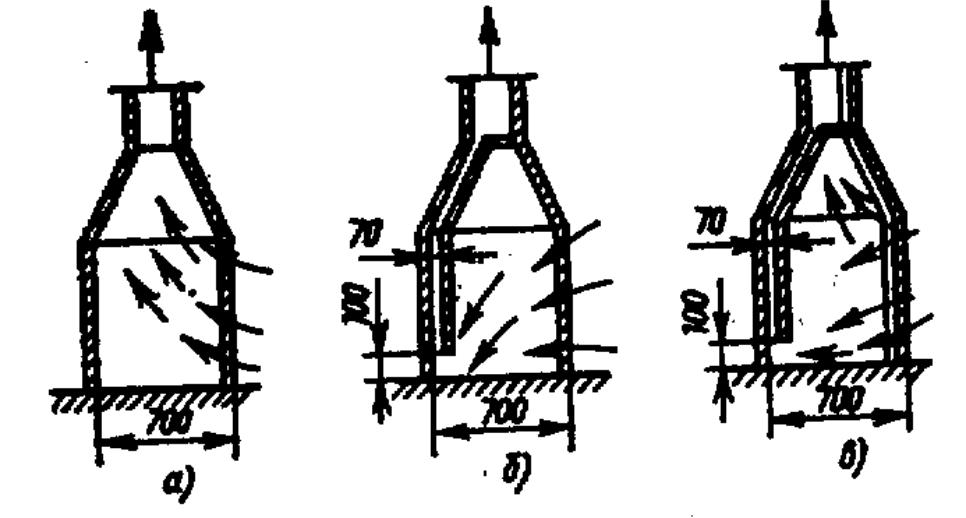

1. Вытяжные зонты. По направлению движения выделений вредных веществ различают отсосы, расположенные соосно с источником (рис. 3.2), и отсосы, расположенные сбоку от источника. К отсосам первого типа относятся вытяжные зонты, отсасывающие воронки и т. п. Зонты устанавливаются, как правило, над сосредоточенными источниками тепло- и влаговыделеннй, над источниками вредных веществ, выделяющихся вместе с теплотой. Применять зонты можно при незначительной подвижности воздуха в помещении, так как поток воздуха, направляемый под зонт, может отклоняться.

Для обеспечения устойчивой работы зонтов их снабжают съемными или откидными фартуками с одной, двух или трех сторон и располагают на оси (плоскости) симметрии источника на минимально возможной высоте h (рис. 3.2).

Рис.

3.2. Схемы отсосов, расположенных соосно

с источником: а

— зонт с прямоугольным приемным

отверстием; б

— зонт с неравномерным всасыванием по

площади

приемного отверстия; в

— зонт-козырек; 1

— корпус отсоса; 2

— вставка, обеспечивающая неравномерность

всасывания; 3

— уступы для локализации зон завихрения

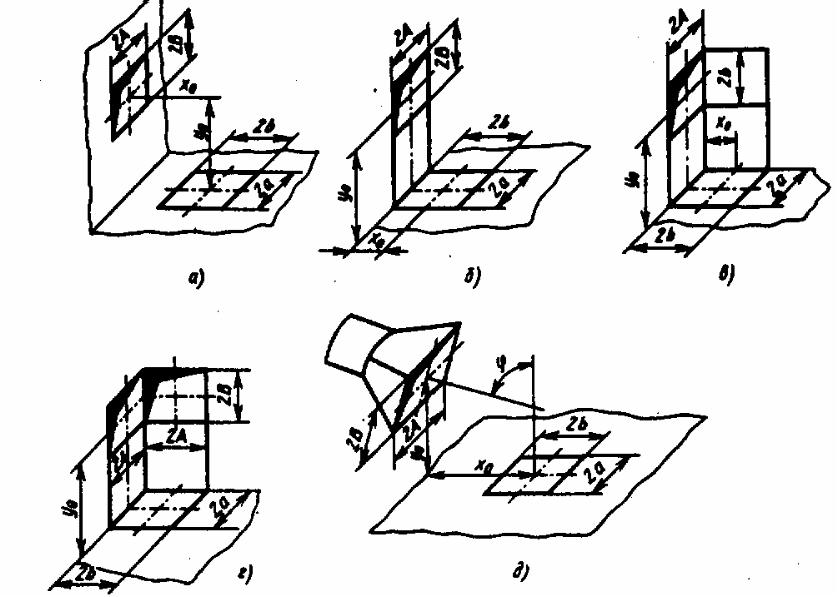

2. Вытяжные панели. Когда по конструктивным соображениям соосный отсос нельзя расположить достаточно близко над источником и поэтому производительность отсоса чрезмерно велика, а также когда необходимо отклонять поднимающуюся над источником струю так, чтобы выделения вредных веществ не попадали в зону дыхания работающего, применяют вытяжные панели (рис. 3.3) — боковые, угловые и наклонные. Такие отсосы находят широкое применение в цехах пластмасс, сборочно-сварочных, литейных.

Рис.

3.3. Конструктивные схемы отсосов: а

— отсос в стенке; б

— свободно расположенный боковой

отсос; в

— боковой отсос с экраном; г

— угловой отсос;

д

— наклонный отсос

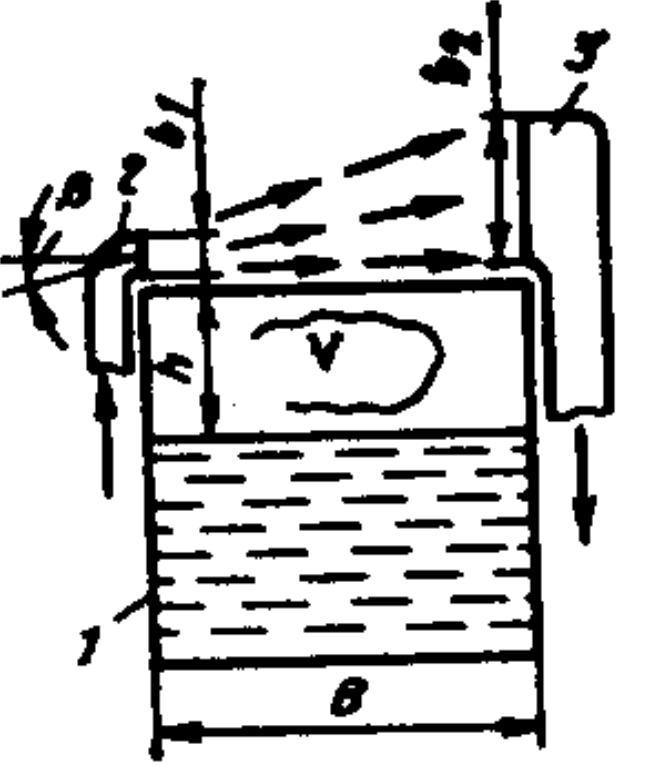

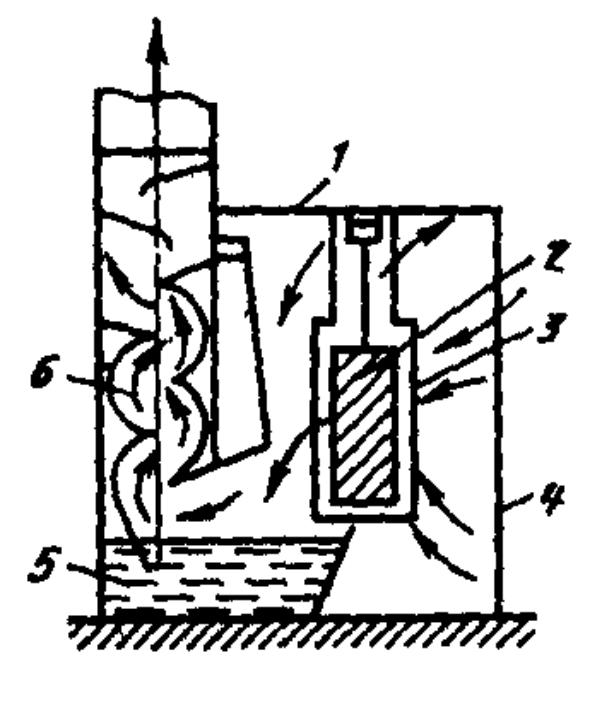

4. Активированные отсосы. Местные отсосы активируют плоскими или компактными приточными струями, которые отделяют зону выделений вредных веществ от незагрязненного объема и обеспечивают стабильный сдув вредных веществ в зону эффективного действия отсоса (рис. 3.5). Приточная струя должна проходить в зоне выделений вредных веществ и направляться к центру всасывающего отверстия, причем расход отсасываемого воздуха должен превышать расход воздуха, поступающего с приточной струей.

Местные отсосы от полных укрытий. Наиболее эффективным типом местных отсосов является полное укрытие источника выделения вредных веществ. В этом случае локализация выделения достигается при минимальном объеме воздуха. Однако, далеко не всегда укрытие можно сделать герметичным. В его ограждениях обычно имеются рабочие проемы, размеры которых определяются конструкцией и технологическим режимом работы укрываемого оборудования.

1. Вытяжные шкафы (рис. 3.6). Вытяжные шкафы различают с верхним, нижним и комбинированным (нижним и верхним) удалением воздуха. Шкаф с комбинированным удалением воздуха применяют для удаления пыли и тяжелых газов. Из нижней зоны шкафа, как правило, следует отсасывать 2/3 общего объема воздуха, а из верхней зоны 1/3. Если в шкафу проводят работы, сопровождающиеся выделением большого количества теплоты, то следует отсасывать сверху 2/3 общего объема воздуха и снизу 1/3. Однако должна быть предусмотрена возможность регулирования этого распределения.

2. Местные отсосы, встроенные в технологическое оборудование. Чаще всего, местные отсосы используются в машиностроительных производствах. При этом они могут защищать не только от вредных выделений, но и от отлетающей стружки. В этом случае они называются пылестружкоприемниками (рис. 3.7)

Рис.

3.5. Схема активированного отсоса

травильной ванны:

1

— ванна; 2

— воздухораспределитель наддува; 3 —

вытяжной приемник

Рис.

3.4. Кольцевой отсос опрокинутого типа:

1

— отсасывающие воздуховоды; 2

— уровень жидкости; 3

— граница верхнего уровня выделения

вредных веществ; 4

— кольцевой кожух

Рис.

3.6. Схемы вытяжных шкафов: а

— с верхним отсосом; б

— с нижним отсосом; в

— с комбинированным отсосом

Порядок расчета аспирационных устройств излагается в специализированной литературе.

Системы с рециркуляцией воздуха. Особое место занимают системы с рециркуляцией воздуха. Они включают следующие элементы:

— устройство для улавливания примесей в зоне их выделения (местный отсос);

— аппарат для очистки воздуха от примесей;

— побудитель движения воздуха в системе;

— устройство для возврата воздуха в производственное помещение;

Воздуховоды. В качестве воздуховодов обычно используют металлорукава, а в качестве побудителей движения воздуха — вентиляторы с суммарным напором от 3 кПа и выше. В компоновочных схемах использования аппаратов предусмотрено индивидуальное применение их на станках (установках) в навесном или приставном вариантах, а также для очистке воздуха, отводимого от группы станков.

Рис.

3.7. Пылестружкоприемник для

горизонтально-фрезерного станка: 1

— корпус пылестружкоприемника; 2

— приемный патрубок; 3

— съемная крышка; 4

— подвеска; 5

— направляющая

пластина

Рис.

3.8. Проходная камера для окрашивания

изделий средних размеров:

1

— корпус; 2

— окрашиваемое изделие; 3

— транспортный проем; 4

— рабочий проем; 5

— отстойная ванна; 6

— гидрофильтр

Требуемая эффективность очистки рециркуляционного воздуха в таких аппаратах определяется из условия, что концентрация каждого вида примесей на выходе из пылеуловителя должна быть не более 0,3 ПДКр.з.