- •Глава 1 причины и последствия загрязнения атмосферы

- •1.1. Атмосфера — основа жизни

- •Классификация загрязнения атмосферы

- •Время пребывания в атмосфере некоторых веществ

- •Влияние на растительность. Растения гораздо чувствительнее к загазованности воздуха, чем люди. Это касается как сельскохозяйственных культур, так и дикорастущих видов.

- •1.2. Загрязнители атмосферы

- •Фракции пыли

- •Фракции пыли с частицами больше или меньше заданного размера

- •Дисперсный состав некоторых видов пыли

- •Определение концентрации газообразных вредных веществ. Наиболее распространенными методами анализа содержания газообразных вредных веществ являются:

- •1.3. Выбросы в атмосферу и их характеристика

- •Формулы пересчета концентрации паров и газов

- •Ошибки и источники ошибок в процессе инвентаризации выбросов

- •1.4. Нормативы качества атмосферного воздуха

- •Глава 2 распространение загрязняющих веществ в атмосфере

- •2.1 Перемещение загрязняющих веществ в атмосфере

- •2.2. Превращения загрязняющих веществ в атмосфере

- •Глава 3 воздействие промышленности на воздушную среду

- •3.1 Основы образования загрязнителей атмосферы

- •Глава 4 физико-химические основы технологии очистки выбросов от загрязнений

- •4.1. Физические принципы, используемые для удаления твердых и жидких загрязнений

- •Для частиц размером 0,2–2 мкм в уравнение (4.1) вводится поправка Кенингема-Милликена Сk, учитывающая повышение подвижности частиц, размер которых сравним со средней длиной свободного пробега молекул:

- •Диаметр частицы, мкм 100 10 1

- •Продолговатая 3 Пластинчатая 5

- •4.2. Основные процессы извлечения газообразных примесей

Рис.

1.14. Трубка Прандтля

Таблица

1.9

Ошибки

Потенциальные

источники ошибок

Неучтенные

предприятия или источники выбросов

Системы

инвентаризации и разрешения не

согласуются по фазе; ошибки в оценке

потенциальных источников выброса;

потеря документов; проблемы с

регистрацией данных для компьютера

Двойной

учет одних и тех же предприятий или

источников выброса

Изменение

наименования; использование источников

с одинаковыми данными с различной

схемой нумерации для источников

Недостаток

технологических или технических

данных

Двусмысленная

форма запроса данных; умышленное

уничтожение данных служебным

персоналом предприятия; неадекватное

осуществление процедур; неадекватный

контроль за проектом, т. е. отсутствие

опытной проверки объема инвентаризации

Ошибочные

технические данные

Ошибочная

интерпретация инструкции о запросе

данных; допущение о принятых единицах,

ошибочные пересчеты и т. п.; умышленная

ложная информация со стороны

предприятия, неразборчивый почерк

Неточность

данных о размещении предприятия

Регистрация

координат административного корпуса

предприятия вместо координат цехов

предприятия; неспособность технических

работников «читать» карту

Непоследовательная

классификация на площадные и точечные

источники

Неспособность

разработать разграничения при

инвентаризации

Неточные

или устаревшие данные

Использование

то первичных, то вторичных данных

без выбора четкой установки

Ошибки

в расчетах

Перестановка

при округлении; ошибки, связанные с

десятичной системой; неправильные

входные данные для калькулятора;

ошибочное использование данных об

объеме выбросов

Ошибки

в оценке объема выбросов

Неточные

данные об объеме выбросов; применение

неправильных значений объема выбросов;

ошибки в оценке используемого сырья;

некорректная интерпретация

комбинированных источников, ошибки

в единицах измерения при переходе

на другую систему

Ошибки

при сообщениях о величине выбросов

на порядок величины

Неправильная

запись классификационного кода

источника для последующих машинных

расчетов, связанных с выбросами

Ошибки и источники ошибок в процессе инвентаризации выбросов

В зависимости от конструкции статическое давление воспринимается пневмометрической трубкой с большими или меньшими отклонениями от его истинной величины, что в свою очередь влечет за собой некоторое искажение при замерах динамического давления. Поэтому величины динамических давлений, полученных с помощью пневмометрических трубок, приходится умножать на поправочный коэффициент Kтр, являющийся безразмерной величиной, представляющей собой отношение истинного значения Pд, Па, к замеряемой его величине Px :

![]() , 1.6

, 1.6

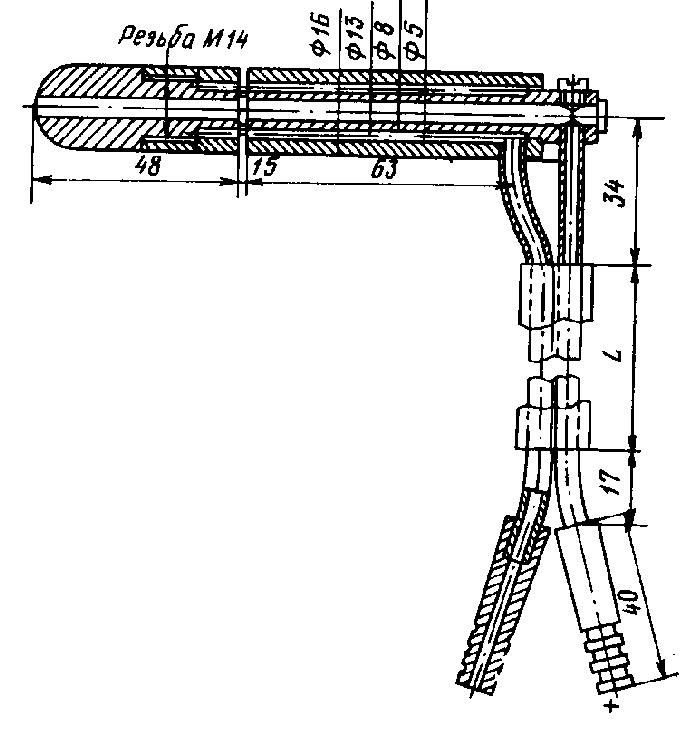

На рис. 1.14–1.16 приведены конструкции пневмометрических трубок.

Трубка Прандтля имеет головку (рис. 1.14) с полусферическим наконечником, устанавливаемую параллельно движению газов. В головке есть центральное отверстие, соединяющееся с одним из каналов трубки. Через этот канал на показывающий прибор передается давление, соответствующее полному давлению движущегося потока, набегающего на полусферический наконечник. На боковой поверхности головки сделаны щелевые отверстия, сообщающиеся с другим каналом трубки. Эти отверстия воспринимают и передают на показывающий прибор лишь статическое давление, причем почти без искажений благодаря небольшой ширине щелей и их расположению в зоне нулевого динамического давления. Трубка Прандтля дает погрешность до 2%. При отклонениях трубки от оси потока не более 15 ее можно не тарировать. Основной недостаток трубки — при запыленности газов свыше 10 г/м3 она быстро забивается пылью.

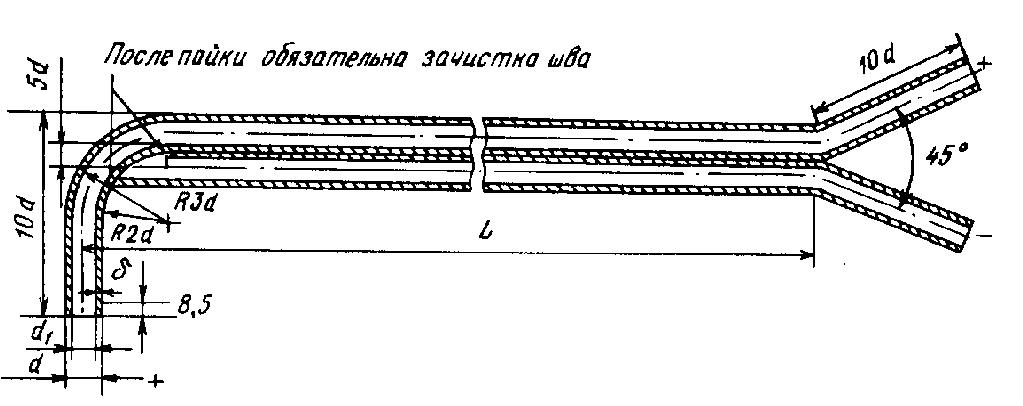

Трубка конструкции НИИОгаза (рис. 1.15) для замера статического давления имеет фасонный вырез и припаивается перед стержнем трубки полного напора. Показания динамического напора трубки этой конструкции почти вдвое больше действительного, что важно при измерении небольших скоростей. Конструкция трубки позволяет легко продувать и прочищать ее, что дает возможность многократных измерений без засорений.

Рис.

1.15. Трубка НИИОгаза

Рис.

1.16. Трубка Гинцветмета

Скорость движения газов, как при ламинарном, так и при турбулентных режимах неодинакова в разных точках сечения газопровода. Поэтому скорость газового потока, измеренная с помощью пневмометрической трубки и микроманометра, является скоростью, характеризующей конкретную точку сечения газопровода. Для определения средней скорости движения потока необходимо измерять скорость в различных местах сечения, условно разделяя его на ряд равновеликих площадей.

Если газоход имеет прямоугольное сечение, его разбивают на площади, подобные сечению газохода, плоскостями, параллельными его стенкам, и измерения производят в центре каждого полученного прямоугольника (рис. 1.17). Сторона такого прямоугольника не должна превышать 150–200 мм. Минимальное число измерительных точек — три в каждом направлении. На двух перпендикулярных сторонах газохода по осям, на которых расположены центры прямоугольников, прорезают отверстия диаметром 50 мм и в этих местах приваривают короткие (25–30 мм) штуцера из отрезков труб с внутренним диаметром 50 мм, которые закрывают металлической крышкой с резьбой. Для поддержания трубки во время замеров рекомендуется приваривать к газоходу перпендикулярно по оси рядом со штуцером стальной пруток.

Рис. 1.17. Разбивка

газохода на равновеликие площади

Можно считать, что достаточно надежные результаты могут быть получены, если газоходы круглого сечения будут разбиты на следующее число колец:

Диаметр газохода, мм 200 200–400 400–00 600–800 800–1000 1000

Число колец 3 4 5 6 8 10

Расстояние до центра газохода до точки замера li определяется по формуле

![]() ,

м 1.7

,

м 1.7

где R — радиус газохода, м; n — число колец, на которые разделена площадь газохода; i — порядковый номер кольца (считая от центра).

После определения динамического давления в каждой выбранной точке определяются соответствующие скорости газопылевого потока по формуле:

![]() , (1.8)

, (1.8)

где Pд — динамическое давление, Па; г — плотность газа, кг/м3.

Расход газа через данное сечение определяется по формуле:

![]() ,

м3/с (1.9)

,

м3/с (1.9)

где v0 — скорость газа в центре газохода, м/с; S — площадь сечения газохода, м2; ср — коэффициент распределения скорости по сечению газохода.

Величина ср исчисляется по формуле:

![]() , (1.10)

, (1.10)

где n — число точек измерения по сечению газохода.

Величины 1, 2, … n рассчитываются как отношение значений скорости в точке измерения к скорости в центре газохода.

Определение влажности. Для измерения влажности используются два метода: психрометрический и конденсационный.

Психрометрический метод применяют для измерения влажности газов, температура которых не превышает 60С. Метод основан на косвенном определении парциального давления водяных паров по показаниям температуры влажного и сухого термометров, последовательно обтекаемых струей газа. Предложено большое число различных конструкций психрометров, в основном отличающихся деталями и материалами, из которых они изготовлены.

Конденсационный метод основан на измерении количества влаги в пробе газа известного объема, отбираемого из газохода, путем охлаждения его ниже точки росы. Влажность определяют как сумму сконденсированной влаги, отнесенной к единице объема газа, прошедшего через конденсатор, и абсолютной влажности насыщенного газа после конденсатора.

Определение температуры. Измерение температуры выбросов чаще всего осуществляется термометрами и термическими преобразователями температуры (термопарами).

Температуру следует измерять там же, где измеряют скорость, давление, влажность и другие параметры потока.

Число измерительных точек для измерения температуры определяют в зависимости от диаметра газохода:

D < 1 м n = 1

1 м < D < 2,5 м n = 2

D > 2,5 м n = 4

Среднюю температуру газа надо измерять в ядре потока, поэтому измерительные точки надо располагать следующим образом:

для n = 1 — на оси газохода;

для n > 1 — по кольцу от 1/6 до 1/3 диаметра.

Измерение температуры в каждой точке осуществляется не менее 3 раз.

Определение запыленности газового потока. Основным методом определения запыленности газового потока является весовой (см. гл. 1.2). При этом необходимо соответствующим образом осуществить отбор проб пыли из газового потока.

На частицы пыли, взвешенные в газовом потоке, действует множество сил, величина и характер воздействия которых на частицу, весьма разнообразны. Хотя движение частиц под действием этих сил становится более хаотичным, концентрация же пыли в поперечном сечении газохода распределяется более равномерно, по сравнению с распределением скоростей. Распределение концентрации, т. е. профиль запыленности газа, зависит от множества факторов: природы и размеров частиц, диаметра газохода, скорости пылегазового потока и удаленности от источника пыли, поэтому теоретически рассчитать распределение пыли достаточно сложно.

Возможны три варианта профилей запыленности газа.

Крупная пыль Переходный Мелкая пыль

> 180 мкм профиль < 5 мкм

Вследствие неравномерности запыленности по сечению, для определения средней концентрации замеры должны проводиться с разбивкой сечения на равновеликие площадки, также как и при определении расхода воздуха пневмометрическими трубками. Подобное определение запыленности является трудоемким, поэтому на практике запыленность определяют по оси газохода, при соблюдении условий, которые будут указаны ниже.

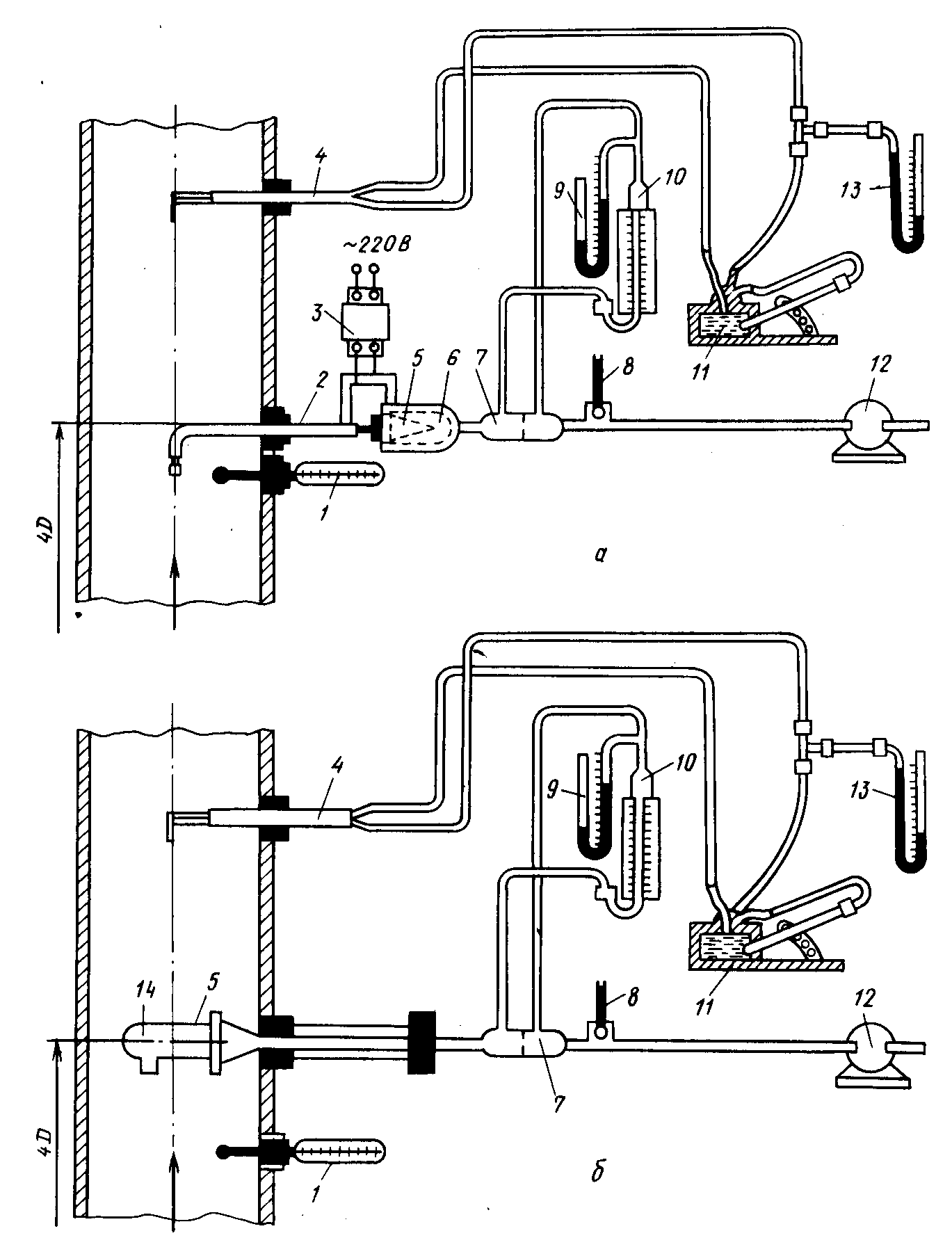

Рис.

1.18. Установки для определения запыленности

газов методами внешней (а) и внутренней

(б) фильтрации: 1,

8

— термометры; 2

— заборная трубка; 3

— трансформатор; 4

— пневмометрическая трубка; 5

— фильтр; 6

— патрон; 7

— диафрагма; 9,

13

— манометры; 10

— реометр; 11

— микроманометр; 12

— воздуходувка; 14

— аллонж

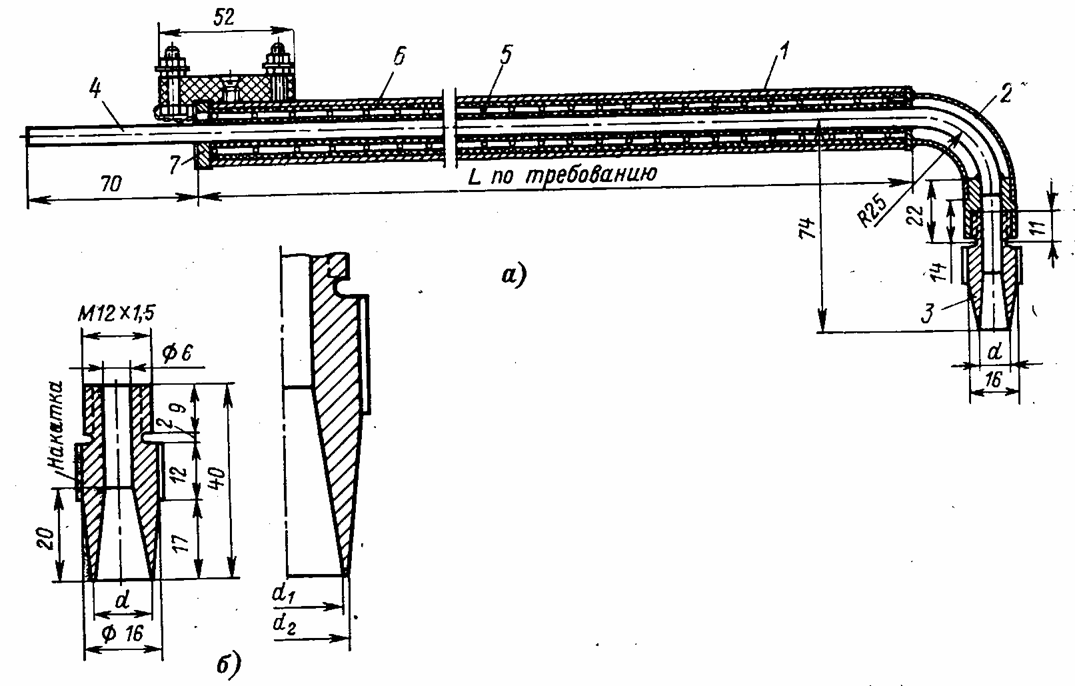

Рис.

1.19. Пылеотборная трубка НИИОГаз с

электрическим обогревом: а

— трубка; б

— сменный наконечник; 1

— корпус; 2

— шейка; 3

— наконечник; 4

— стальная трубка диаметром 4–6 мм; 5

— нихромовая обмотка

6

— асбестовая изоляция; изолирующая

шайба

При пробоотборе основным является условие изокинетичности, т. е. скорость газа в пробоотборной трубке должна быть равна скорости газа в воздуховоде.

При скорости пробоотбора меньше скорости газового потока частицы пыли, вследствие инерционности, не полностью следуют движению газа и поэтому получается заниженная концентрация пыли по отношению к основному потоку. Кроме того, дисперсность пробы в этом случае ниже, чем в основном потоке. При скорости пробоотбора больше скорости газового потока наоборот получается завышенная концентрация пыли по отношению к основному потоку. Дисперсность пробы в этом случае выше, чем в основном потоке.

При отборе пыли с частицами менее 5 мкм строгое соблюдение изокинетичности не требуется.

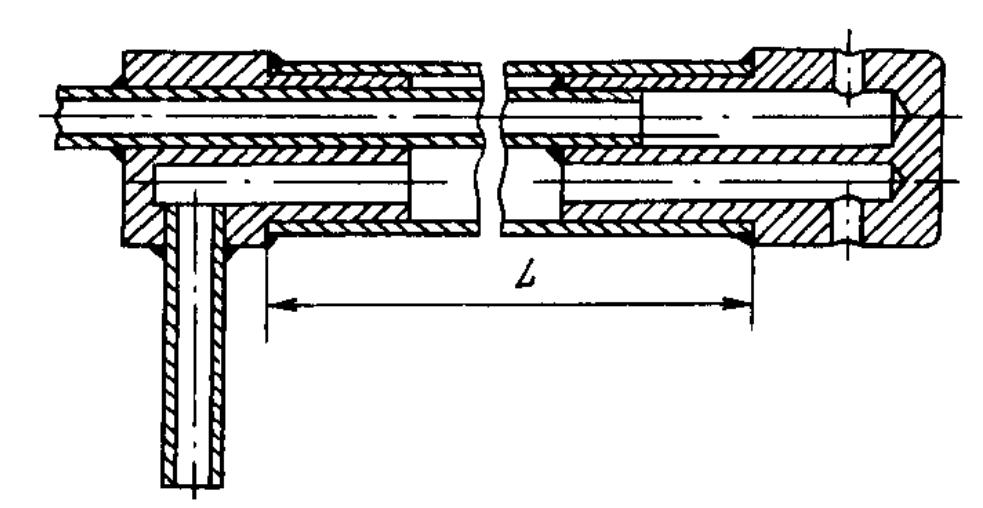

Для соблюдения изокинетичности используют специальные пылеотборные трубки со сменными наконечниками (рис. 1.19) Расчетный диаметр наконечников определяется по специальным номограммам (рис. 1.20) или расчетным методом.

Рис.

1.20. Номограмма для подбора диаметра

наконечника пылезаборной трубки