- •Сварка пластмасс и ультразвуковые технологии

- •1. Общие понятия о пластических массах

- •1.1. Основные определения

- •1.2. Структура и основные свойства полимеров

- •1.3. Физические состояния полимеров

- •1.4. Характеристика наиболее распространенных полимеров

- •1.5. Методы переработки пластмасс

- •2. Сварка пластмасс

- •2.1. Механизм образования соединений

- •2.2. Сварка пластмасс нагретым газом

- •2.3. Сварка пластмасс расплавом

- •2.4. Сварка пластмасс нагретым инструментом

- •2.5. Сварка пластмасс ультразвуком Способ предложен в 1958 году учеными мвту им. Н.Э. Баумана под руководством академика г.А. Николаева.

- •2.6. Сварка пластмасс трением

- •2.7. Сварка пластмасс в поле токов высокой частоты

- •2.8. Сварка пластмасс инфракрасным излучением

- •3. Cварка пластмассовых трубопроводов

- •3.1. Выбор типоразмера трубы

- •3.2 Сварка труб нагретым инструментом встык

- •Температура рабочей поверхности нагретого инструмента, °с

- •Время нагрева торцов труб tн, с, из пэ 80 и пэ 100

- •Время нарастания давления осадки tд, с, для труб из пэ 80, пэ 100

- •Время охлаждения стыка tохл, мин, труб из пэ 80 и пэ 100

- •3.3. Сварка труб нагретым инструментом враструб

- •3.4. Сварка с помощью соединительных деталей с закладными нагревателями

- •4. Ультразвуковые технологии

- •4.1. Применение ультразвука в технологических процессах

- •4.2. Расчет магнитострикционных акустических головок

- •Библиографический список

- •Содержание

- •1. Общие понятия о пластических массах 3

- •1.1. Основные определения 3

- •2. Сварка пластмасс 14

- •3. Сварка пластмассовых трубопроводов 50

- •4. Ультразвуковые технологии 65

4. Ультразвуковые технологии

4.1. Применение ультразвука в технологических процессах

Энергия ультразвуковых колебаний находит все более широкое применение в различных отраслях народного хозяйства. Механические колебания, частота которых лежит в пределах 15–100 кГц, уже при современном уровне их исследования позволили многие технологические процессы вести по-новому, с высокой экономической эффективностью.

Основными направлениями использования ультразвука являются: разработка новых технологических процессов на основе энергии ультразвука; интенсификация существующих процессов с целью их ускорения и качественного улучшения; воздействие на различные вещества и материалы с целью изменения их свойств и др. В настоящее время ультразвук применяется практически везде – сварка полимерных и неполимерных материалов и биологических тканей, резка самых различных материалов, в том числе и биологических тканей, при выполнении операций в клинике, исследование свойств веществ на молекулярном уровне, контроль химических реакций и физико-химических процессов, линии задержки, медицинская диагностика и медицинская терапия, гомогенизация вязких жидкостей, очистка и обезжиривание деталей машиностроения и приборостроения, обработка твердых и упругих материалов, ускорение тепло- и массообмена, диспергация веществ и др.

Процесс использования ультразвука предполагает осуществление ряда операций: получение высокочастотных электрических колебаний, что достигается с помощью ультразвуковых генераторов различных типов; преобразование электрической энергии высокой частоты в механические колебания с помощью магнитострикционных и пьезокерамических преобразователей; трансформация механических колебаний с помощью различных инструментов; ввод механических колебаний в объект воздействия.

В процессах сварки ультразвуком имеют место все перечисленные выше операции. Поэтому важным является создание преобразователей с высоким КПД и надежных в работе.

Сварочные ультразвуковые головки проектируются на частоты 15–44 кГц. Амплитуды колебаний рабочих поверхностей инструментов должны быть достаточно большими (не менее 15–20 мкм), поэтому одной из главных задач проектировщика является обеспечение указанных амплитуд и их стабильное поддержание в течение сварочных импульсов.

4.2. Расчет магнитострикционных акустических головок

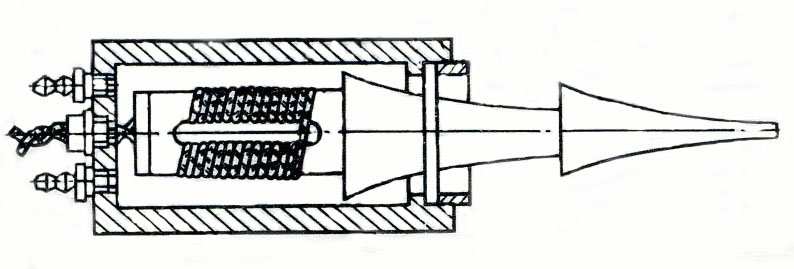

Ультразвуковая головка технологической установки включает в себя электромеханический магнитострикционный преобразователь, трансформатор колебаний с диафрагмой крепления, волновод, или сменный рабочий инструмент, корпус – бачок, охлаждаемый проточной водой, электрическую обмотку (рис. 4.1).

Рис. 4.1. Схема магнитострикционной акустической головки

Магнитострикционный преобразователь представляет собой пакет, набранный из пластин толщиной 0,15–0,2 мм. В качестве материалов, применяемых для магнитострикционных преобразователей, в настоящее время используют никель, железокобальтовый сплав – пермендюр, ферриты, альфер (сплав алюминия с железом). Различные материалы ведут себя в переменном магнитном поле неодинаково. Большинство материалов при наложении магнитного поля удлиняются. Такую магнитострикцию называют положительной (пермендюр, альфер). Никель и феррит при наложении магнитного поля укорачиваются, и в этом случае эффект называют отрицательным. Основные характеристики магнитострикционных материалов приведены в табл. 4.1.

Таблица 4.1

Свойства магнитострикционных материалов

Материал, % содержание |

Свойства |

|||

Магнитострикция, мкм |

Скорость звука, м/с |

Модуль упругости, МПа |

Точка Кюри,0С |

|

Никель,100 % |

- 40 |

4760 |

2,1х105 |

380 |

Пермендюр К65 (65% кобальт) |

+90 |

5000 |

2,1х105 |

- |

К49Ф2 |

+70 |

5180 |

2,24х105 |

980 |

Феррит Ф-21 |

-26 |

5790 |

- |

590 |

Альфер |

+40 |

4750 |

1,77х105 |

- |

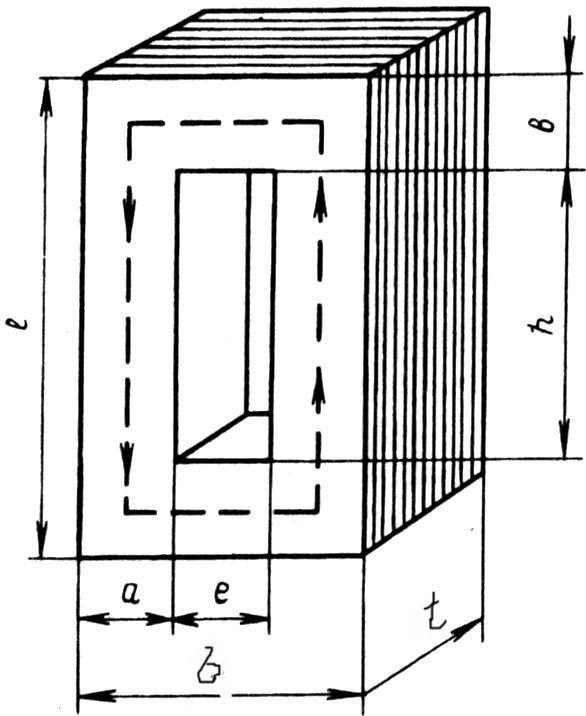

Пластина магнитострикционного пакета функционально может быть разбита на участки: стержни, окно, накладки (рис. 4.2).

Рис. 4.2. Конструкция магнитострикционного пакета

Полная высота пакета определяется как: l=h+2в. Ширина стержня в пакете выбирается обычно как 1/3 ширины пакета b. Высоту накладки в выбирают равной (1,0–1,2)a. Ширина пакета b и толщина t должны быть существенно меньше половины длины волны.

Общая длина пакета может быть вычислена по формуле

.

.

Собственная частота пакета после округления полученных расчетных данных уточняется по формуле

.

.

Трансформатор колебаний (волновод) обычно служит для передачи колебаний от магнитостриктора к рабочему инструменту, с одновременным увеличением амплитуды колебаний.

В качестве материалов для волноводов используются стали и сплавы с малым коэффициентом механических потерь, которые одновременно обладают удовлетворительными прочностными показателями, износоустойчивостью, коррозионной стойкостью и пр. Перечень материалов, применяемых для изготовления волноводов, приведен в табл. 4.2.

Таблица 4.2

Свойства металлов для изготовления волноводов

Материал |

Плотность, г/см2 |

Модуль упругости, Ех10-2 МПа |

Скорость звука, м/с |

Режим термообработки (для сталей) |

Сталь 45 |

7,81 |

20,92 |

5169 |

в состоянии поставки |

Сталь 45 |

7,81 |

20,80 |

5157 |

Закалка-отпуск |

Сталь30ХГСА |

7,7 |

20,86 |

5206 |

в состоянии поставки |

Сплав алюминия АМг |

2,66 |

7,2 |

5200 |

- |

Сплав титана ОТ-4 |

4,52 |

11,76 |

5151 |

- |

Увеличение амплитуды колебаний осуществляется за счет изменения поперечного сечения волновода. В зависимости от закона изменения этого сечения волноводы подразделяют на ступенчатые, конические, экспоненциальные и сложносоставные.

Площадь входного торца определяется поперечными размерами магнитострикционного преобразователя. Площадь выходного торца выбирают из необходимого коэффициента трансформации.

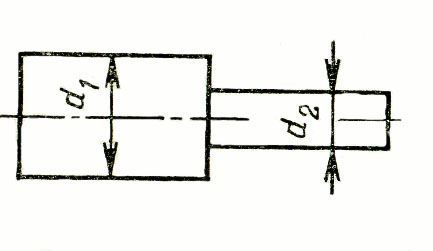

Для ступенчато-цилиндрического волновода (рис. 4.3) коэффициент усиления определяется как отношение квадратов диаметров входного и выходного торцев:

,

,

где d1 – диаметр входного торца, d2 – диаметр выходного торца.

Резонансная длина ступенчато-цилиндрического волновода

,

,

где

n – число полуволн, укладывающихся в

длине волновода; f – частота, Гц,

Е – модуль упругости материала

волновода, дин/см2; С – скорость

распространения звука в материале

волновода, см;

![]() – плотность материала, г/cм3.

– плотность материала, г/cм3.

Рис. 4.3. Схема ступенчато-цилиндрического волновода

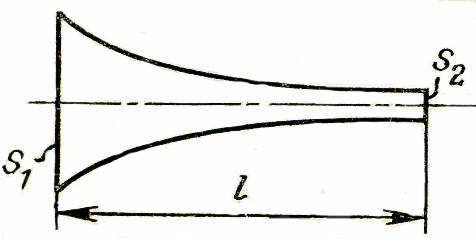

Рабочий инструмент представляет собой стержневой волновод, обычно имеющий линейный (конический) или экспоненциальный закон изменений площади сечения по длине волновода (рис. 4.4).

Рис. 4.4. Экспоненциальный волновод

Если волновод представляет собой тело вращения, то его диаметр изменяется по закону

![]() ,

,

где

– коэффициент затухания;

– коэффициент затухания;

– коэффициент усиления.

– коэффициент усиления.

Резонансная длина экспоненциального волновода определяется по формуле

.

.

Коэффициент усиления для экспоненциального волновода определяется как отношение диаметров входного и выходного торцев:

![]() .

.

После определения резонансной длины волновода строят пошаговое изменение диаметра волновода от входного торца до выходного. Для чего составляется сводная таблица данных по расчету волновода (табл. 4.3).

Таблица 4.3

Сводная данные размеров волновода

Х, см |

|

|

Dх=D0 |

Dх /2 |

0 1 2 - - lэксп |

|

|

|

|

Далее по данным таблицы строят шаблон для изготовления волновода.