- •Сварка пластмасс и ультразвуковые технологии

- •1. Общие понятия о пластических массах

- •1.1. Основные определения

- •1.2. Структура и основные свойства полимеров

- •1.3. Физические состояния полимеров

- •1.4. Характеристика наиболее распространенных полимеров

- •1.5. Методы переработки пластмасс

- •2. Сварка пластмасс

- •2.1. Механизм образования соединений

- •2.2. Сварка пластмасс нагретым газом

- •2.3. Сварка пластмасс расплавом

- •2.4. Сварка пластмасс нагретым инструментом

- •2.5. Сварка пластмасс ультразвуком Способ предложен в 1958 году учеными мвту им. Н.Э. Баумана под руководством академика г.А. Николаева.

- •2.6. Сварка пластмасс трением

- •2.7. Сварка пластмасс в поле токов высокой частоты

- •2.8. Сварка пластмасс инфракрасным излучением

- •3. Cварка пластмассовых трубопроводов

- •3.1. Выбор типоразмера трубы

- •3.2 Сварка труб нагретым инструментом встык

- •Температура рабочей поверхности нагретого инструмента, °с

- •Время нагрева торцов труб tн, с, из пэ 80 и пэ 100

- •Время нарастания давления осадки tд, с, для труб из пэ 80, пэ 100

- •Время охлаждения стыка tохл, мин, труб из пэ 80 и пэ 100

- •3.3. Сварка труб нагретым инструментом враструб

- •3.4. Сварка с помощью соединительных деталей с закладными нагревателями

- •4. Ультразвуковые технологии

- •4.1. Применение ультразвука в технологических процессах

- •4.2. Расчет магнитострикционных акустических головок

- •Библиографический список

- •Содержание

- •1. Общие понятия о пластических массах 3

- •1.1. Основные определения 3

- •2. Сварка пластмасс 14

- •3. Сварка пластмассовых трубопроводов 50

- •4. Ультразвуковые технологии 65

Время охлаждения стыка tохл, мин, труб из пэ 80 и пэ 100

Сортамент свариваемых труб по ГОСТ Р 50838 |

Температура окружающего воздуха Т0, °С, и время охлаждения, мин |

|||

Стандартное размерное отношение |

Диаметр и толщина стенки трубы, мм |

от минус 15 до 0 |

от 0 до плюс 20 |

от плюс 20 до плюс 45 |

SDR 11 |

63 ´ 6,8 - 75 ´ 6,8 |

4 - 5 |

5 - 6 |

6 - 7 |

90 ´ 8,2 - 110 ´ 10,0 |

6 - 7 |

7 - 8 |

8 - 9 |

|

125 ´ 11,4 - 140 ´ 12,7 |

8 - 11 |

10 - 13 |

12 - 15 |

|

160 ´ 14,6 - 180 ´ 16,4 |

11 - 14 |

13 - 16 |

15 - 18 |

|

200 ´ 18,2 - 225 ´ 20,5 |

16 - 21 |

18 - 23 |

20 - 25 |

|

250 ´ 22,7 - 315 ´ 28,6 |

24 - 30 |

26 - 32 |

28 - 36 |

|

SDR 17,6 |

90 ´ 5,2 - 125 ´ 7,1 |

4 - 5 |

5 - 6 |

6 - 7 |

140 ´ 8,0 - 180 ´ 10,3 |

8 - 10 |

9 - 12 |

10 - 12 |

|

200 ´ 11,4 - 225 ´ 12,8 |

10 - 11 |

11 - 13 |

13 - 15 |

|

250 ´ 14,2 - 315 ´ 18,5 |

18 - 22 |

19 - 24 |

21 - 28 |

|

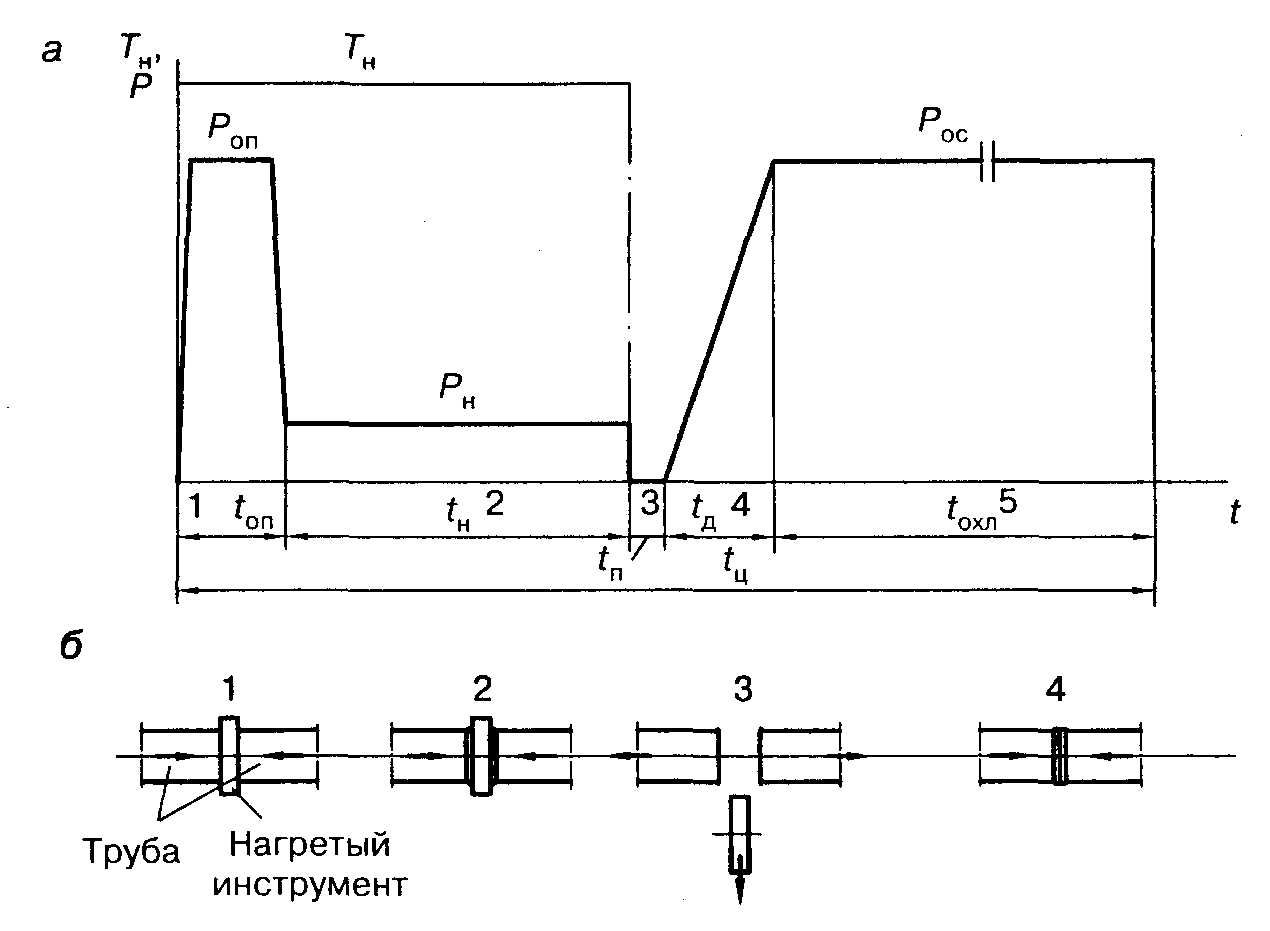

Рис. 3.2. Циклограмма процесса сварки встык нагретым инструментом труб из полиэтилена: а – диаграмма изменения во времени t давления на торцах Р и температуры нагретого инструмента Tн; б – последовательность протекания процесса сварки; 1 – оплавление торцов; 2 – нагрев концов труб; 3 – вывод нагретого инструмента (технологическая пауза); 4, 5 – осадка и охлаждение стыка

Допускается давление Рн снижать до минимума при сохранении постоянства контакта торцов труб (деталей) с нагретым инструментом.

Продолжительность технологической паузы, необходимой для удаления нагретого инструмента, должна быть минимальной, не более:

- 3 с – для труб de 63 мм;

- 4 с – » » de 90 – 140 мм;

- 5 с – » » de 160 – 225 мм;

- 6 с – » » de 250 – 315 мм.

После удаления нагретого инструмента торцы труб и деталей сводят и производят осадку стыка при давлении Рос = 0,2 ± 0,02 МПа. Осадку стыка необходимо осуществлять плавным увеличением давления до заданного уровня.

Время нарастания давления осадки tд, с, для труб из ПЭ 80, ПЭ 100 следует принимать по табл. 3.4.

Охлаждение стыка необходимо производить под давлением осадки в течение времени tохл, величина которого принимается по табл. 3.5, в зависимости от толщины стенки свариваемых труб и деталей и температуры окружающего воздуха Т0.

С целью повышения точности поддержания заданных давлений (Роп, Рн, Рос) в процессе сварки необходимо учитывать потери на трение движущихся частей сварочной машины и перемещаемой при сварке трубы (секции). Для этого перед сваркой каждого стыка производят замер усилия при холостом ходе подвижного зажима центратора машины с закрепленной в нем трубой (сек-цией), который суммируют с усилием, необходимым для создания заданных давлений (Роп, Рн, Рос).

Для уменьшения потерь на трение рекомендуется использовать переносные и регулируемые по высоте роликовые опоры.

При сварке нагретым инструментом рабочие поверхности нагревателя покрывают антиадгезионным слоем, препятствующим налипанию расплава на инструмент.