- •Сварка пластмасс и ультразвуковые технологии

- •1. Общие понятия о пластических массах

- •1.1. Основные определения

- •1.2. Структура и основные свойства полимеров

- •1.3. Физические состояния полимеров

- •1.4. Характеристика наиболее распространенных полимеров

- •1.5. Методы переработки пластмасс

- •2. Сварка пластмасс

- •2.1. Механизм образования соединений

- •2.2. Сварка пластмасс нагретым газом

- •2.3. Сварка пластмасс расплавом

- •2.4. Сварка пластмасс нагретым инструментом

- •2.5. Сварка пластмасс ультразвуком Способ предложен в 1958 году учеными мвту им. Н.Э. Баумана под руководством академика г.А. Николаева.

- •2.6. Сварка пластмасс трением

- •2.7. Сварка пластмасс в поле токов высокой частоты

- •2.8. Сварка пластмасс инфракрасным излучением

- •3. Cварка пластмассовых трубопроводов

- •3.1. Выбор типоразмера трубы

- •3.2 Сварка труб нагретым инструментом встык

- •Температура рабочей поверхности нагретого инструмента, °с

- •Время нагрева торцов труб tн, с, из пэ 80 и пэ 100

- •Время нарастания давления осадки tд, с, для труб из пэ 80, пэ 100

- •Время охлаждения стыка tохл, мин, труб из пэ 80 и пэ 100

- •3.3. Сварка труб нагретым инструментом враструб

- •3.4. Сварка с помощью соединительных деталей с закладными нагревателями

- •4. Ультразвуковые технологии

- •4.1. Применение ультразвука в технологических процессах

- •4.2. Расчет магнитострикционных акустических головок

- •Библиографический список

- •Содержание

- •1. Общие понятия о пластических массах 3

- •1.1. Основные определения 3

- •2. Сварка пластмасс 14

- •3. Сварка пластмассовых трубопроводов 50

- •4. Ультразвуковые технологии 65

2.6. Сварка пластмасс трением

Сущность и схемы процесса

Сварка трением основана на превращении механической энергии трения в тепловую. Процесс состоит из двух стадий – нагрева и осадки.

На стадии нагрева детали приводят в соприкосновение друг с другом за счет приложения давления и осуществляют их взаимное перемещение. Процесс сварки происходит за счет действия давления и высоких скоростей перемещения трущихся тел, в результате которого происходит разрушение микронеровностей в зоне контакта, выделение тепла и образование очагов схватывания. В конце процесса устанавливается равномерный режим нагрева и оплавления, сопровождающийся адгезией по всей трущейся поверхности (рис. 2.23).

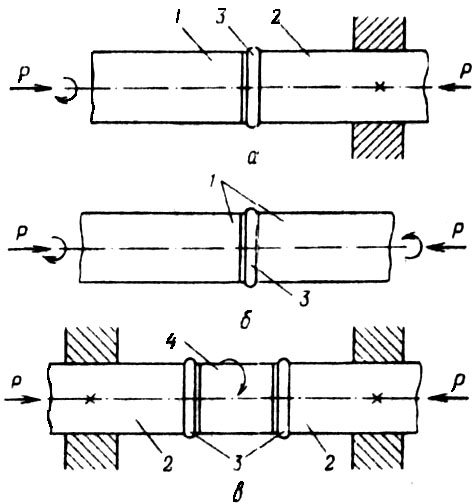

Рис. 2.23. Схема процесса сварки трением вращением: а –одной детали; б – двух деталей; в – промежуточной детали; 1 – подвижная заготовка; 2 – неподвижная заготовка; 3 – сварной шов; 4 – вращающаяся вставка

В зависимости от условий нагрева свариваемых поверхностей сварку трением проводят по следующим схемам: вращением свариваемых деталей или промежуточного элемента – сварка вращением; вибрацией свариваемых деталей или промежуточного элемента – сварка вибротрением.

Сварка трением может применяться практически для всех термопластов: полиолефинов, полиамидов, полиметилметакрилата, полистирола и др. Ее отличают большая скорость соединения, простота конструкции оборудования, локальный разогрев, предотвращение окисления расплава, отсутствие необходимости предварительной очистки поверхностей.

Технология и параметры режима сварки

Известно, что мощность трения прямо пропорциональна скорости вращения, контактному давлению, коэффициенту трения и радиусу трущихся поверхностей. Из этого следует, что на стадии нагрева основными технологическими параметрами режима сварки трением являются скорость вращения и давление.

На стадии осадки, как и при сварке нагретым инструментом, основным параметром режима является давление осадки.

Скорость вращения и давление при нагреве являются взаимосвязанными параметрами и выбираются так, чтобы за время нагрева не произошли местный перегрев и деструкции материала в зоне сварки. Обычно время составляет 3–25 с. Для кристаллических полимеров с узким интервалом температур плавления оно может быть уменьшено до 0,5–1 с. При этом скорость вращения в зависимости от свариваемых материалов и геометрии деталей может изменяться в широких пределах: от 0,15 до 3 м/с.

Давление на стадии осадки выбирают меньшим, чем при сварке нагретым инструментом, так как загрязнения и оксидные пленки при сварке трением удаляются из сварочной зоны еще на стадии нагрева. Кроме того, в этом случае оказывается большей и глубина плавления. Обычно давление осадки составляет 0,07–1,4 МПа.

Оборудование для сварки трением

Сварку трением путем вращения осуществляют на различных металлообрабатывающих станках (токарных, сверлильных, фрезерных) и на специальных сварочных машинах. Могут использоваться машины типа МСТ, предназначенные для сварки металлических деталей. Все установки, применяемые для сварки трением вращения, состоят из привода вращения, механизма для остановки вращения изделия, механизма создания осевого давления, зажимного приспособления, системы, воспринимающей осевое усилие, аппаратуры управления.

Остановка вращения шпинделя осуществляется применением фрикционно-тормозного механизма.

Механизм для создания осевого усилия выполняется пружинным, пневматическим или гидравлическим. Осевое усилие воспринимается упорными или радиально-упорными подшипниками.