- •Введение

- •Организация труда

- •1.1. Сущность и содержание организации труда на предприятии

- •1.2. Разделение и кооперация труда

- •1.3. Приемы и методы труда.

- •1.4. Организация и обслуживание рабочих мест

- •1.5. Условия труда на предприятии

- •90 2. Нормирование труда

- •2.2. Виды норм затрат труда и их характеристика.

- •2.3. Классификация затрат рабочего времени и времени использования оборудования

- •2.4. Методы установления норм затрат труда

- •2.5. Изучение затрат рабочего времени и использования оборудования во времени.

- •Фотохронометраж

- •3. Особенности организации и нормирования труда по переходам текстильного производства

- •3.1. Прядильное производство

- •Расчет.

- •Нормировочная карта

- •3.3. Трикотажное производство

Расчет.

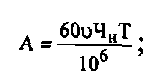

Теоретическая производительность машины (кг/ч)

Машинное время наработки одного сновального вала (мин)

![]()

Число случаев смены ставки бобин на один вал

![]()

![]()

![]()

(s — число работниц, осуществляющих ставку бобин). Число обрывов нитей на один вал

![]() см.

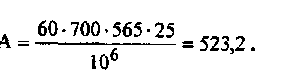

в табл. 36

см.

в табл. 36

227

Время

на личные надобности за смену![]() =

10 мин.

=

10 мин.

![]()

![]()

![]()

![]()

Норма выработки (кг/ч)

![]()

![]()

то же (сновальных валов в час)

![]()

Трудовой процесс ставилыцицы состоит в выполнении ручных работ по ставке бобин на сновальную рамку. Затраты труда на одну ставку могут быть определены по формуле

![]()

где![]() -

длительность (по нормативам времени)

рабочих приемов на ставку

одной бобины (подвозка и ставка бобин,

связывание нитей и т. п.);

-

длительность (по нормативам времени)

рабочих приемов на ставку

одной бобины (подвозка и ставка бобин,

связывание нитей и т. п.);

![]() —

число бобин в ставке (определяется

числом нитей на сновальном валу).

—

число бобин в ставке (определяется

числом нитей на сновальном валу).

Число

ставок зависит от оперативного времени

снования одного сновального

вала и числа валов![]() нарабатываемых

из одной бобины

нарабатываемых

из одной бобины![]() находят

по отношению длины нити в бобине к длине

нити на сновальном валу).

находят

по отношению длины нити в бобине к длине

нити на сновальном валу).

Зона обслуживания ставилыцицы

![]()

где![]() =

0,75 ... 0.8 (по данным наблюдений), а

=

0,75 ... 0.8 (по данным наблюдений), а![]() =

0,95 ... 0,97 (по данным

НИИТруда).

=

0,95 ... 0,97 (по данным

НИИТруда).

Для сокращения простоев сновальных машин во время ставки бобин целесообразно объединять ставилыциц в звенья по 2—3 человека (при условии обеспечения их нормальной загруженности в течение смены).

228 Шлихтовальные машины

Шлихтование, т. е. процесс пропитывания нитей шлихтой и сушки, осуществляется на барабанных, камерных и комбинированных шлихтовальных машинах. Одновременно на машинах формируется ткацкий навой.

Шлихта

подается к машинам по трубопроводам из

специального помещения, где она

приготовляется. Основное время

шлихтования— аппаратурное—зависит

от испарительной способности машины;

эта испарительная

способность определяет скорость

шлихтования![]() На

современных

шлихтовальных машинах скорость

шлихтования достигает 100 м/мин и выше.

Теоретическая производительность

машины (кг/ч)

На

современных

шлихтовальных машинах скорость

шлихтования достигает 100 м/мин и выше.

Теоретическая производительность

машины (кг/ч)

![]()

где![]() -

число нитей в основе; Т - линейная

плотность нитей.

-

число нитей в основе; Т - линейная

плотность нитей.

Вспомогательное

время связано с ручными операциями

(заправкой партии

сновальных валов, сменой ткацких навоев,

ликвидацией обрывов нитей,

срезанием хомутов, прокладыванием

ценовых шнурков и т. п.). Лишь

отдельные работы (ликвидация обрывов

нитей и срезание хомутов) проводятся

на тихом ходу машин, и это следует

учитывать при нормировании

с помощью коэффициента приведения

тихого хода![]()

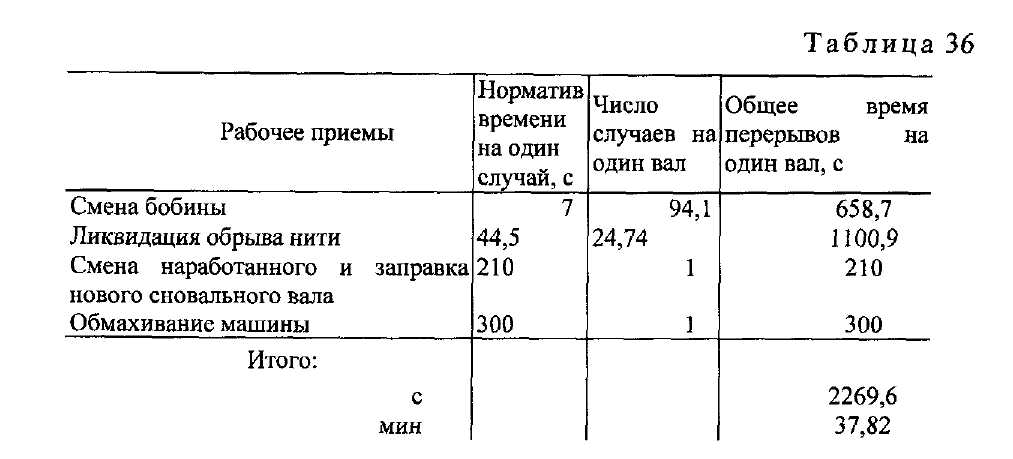

Неперекрываемое

вспомогательное время![]() рассчитывают

на партию

сновальных валов. Время обслуживания

рабочего места

рассчитывают

на партию

сновальных валов. Время обслуживания

рабочего места![]() определяют

за смену. Время на отдых и личные

надобности перекрывается работой

оборудования.

определяют

за смену. Время на отдых и личные

надобности перекрывается работой

оборудования.

Обслуживают шлихтовальную машину обычно двое рабочих — старший и младший шлихтовальщики. Они выполняют все вспомогательные работы и работы по обслуживанию рабочего места. Транспортировка валов и навоев осуществляется с помощью механизированных транспортных устройств. Большой удельный вес в занятости шлихтовальщиков приходится на наблюдение за процессом шлихтования.

229 Проборные станки и узловязальные машины

Ошлихтованные основы либо пробираются в ламели, ремиз и бердо на проборных станках, либо привязываются к нитям старой (доработанной) основы на передвижных или стационарных узловязальных машинах.

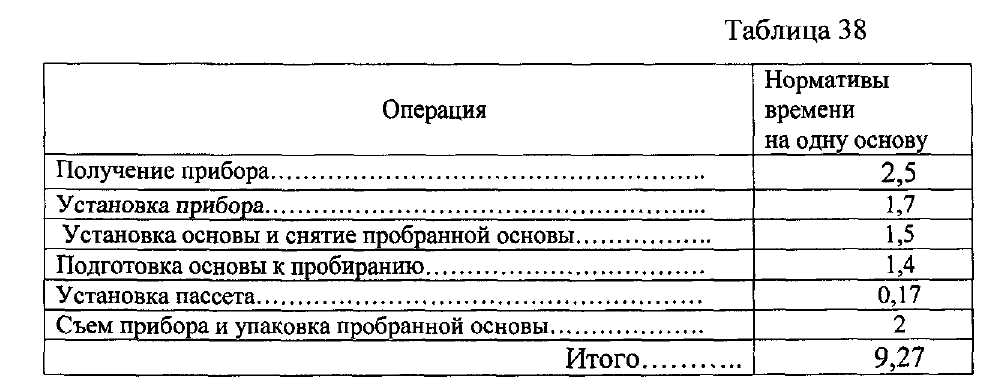

Процесс пробирания в глазки ламелей и галева ремиз ручной, а в бердо — с помощью полумеханического или механического пассета. Проборные станки обслуживают проборщицы и подавальщицы нитей основы. На сокращение трудовых затрат во время пробирания влияют увеличение размеров паковки (ткацкого навоя) и повышение квалификации рабочих.

Ниже приведен пример расчета нормы выработки при пробирании основы.

Исходные

данные. Вырабатывается

бязь арт. 115, число нитей в основе![]() =

2260, число ремиз в приборе 4, продолжительность

рабочей смены

=

2260, число ремиз в приборе 4, продолжительность

рабочей смены![]() =

480 мин.

=

480 мин.

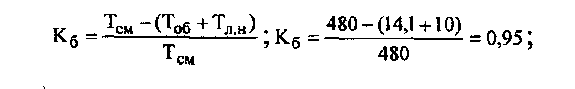

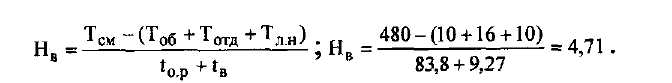

Расчет

Нормативы основного и вспомогательного времени, времени обслуживания рабочего места, времени на отдых и личные надобности принимаются согласно действующим отраслевым нормативам.

Основное время на пробирание 100 нитей основы вручную 3,7 мин.

Основное время на пробирание одной основы вручную

![]()

Вспомогательное

время на пробирание одной основы![]() мин:

мин:

Время

обслуживания рабочего места![]() =10

мин. Время

на личные надобности

=10

мин. Время

на личные надобности![]() =

10 мин.

=

10 мин.

Время

на отдых![]() =16

мин.

=16

мин.

Норма выработки (основ за смену)

![]() и

числом нитей на ткацком навое

и

числом нитей на ткацком навое

![]()

![]()

Вспомогательное неперекрываемое время включает время выполнения работ по заправке новой основы, ликвидации заминов иглы, освобождению машины от привязанной основы. На передвижных узловязальных машинах в неперекрываемое вспомогательное время включаются также затраты времени на заправку старой основы, установку узловязальной каретки, передвижение машины к ткацкому станку и ожидание схода основы на станках. Отметим, что хотя время ожидания схода основы уменьшает КПВ передвижных узловязальных машин, оно вместе .с тем повышает производительность ткацких станков (благодаря сокращению их простоев из-за ожидания узловязальных машин).

231

Ткацкие станки

Процесс формирования ткани — машинный, осуществляется он на ткацких станках различных типов. Процесс переплетения нитей основы и утка сопровождается разнообразными вспомогательными ручными и машинно-ручными работами, связанными с питанием станков основой и утком, поддержанием технологического процесса, содержанием станков в соответствующем техническом состоянии.

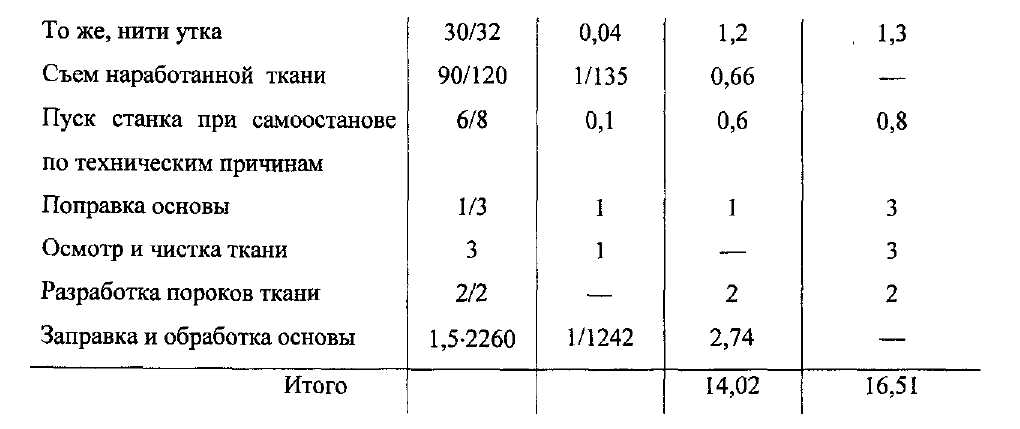

При сложившемся разделении труда работы, связанные с питанием станков основой (заправка или привязывание основы), выполняются заправщиком основы или узловязалыциком при участии помощника мастера и отрывщицы. Вспомогательные работы по поддержанию технологического процесса (ликвидация обрывов основы и утка, поправка основы, чистка и проверка качества ткани, ликвидация самоостановов станков по техническим причинам и т. п.) выполняют главным образом ткачи.

При обслуживании челночных ткацких станков, значительный удельный вес занимают приемы, связанные с питанием станков утком. Эти работы могут быть поручены рабочим более низкой квалификации — заряжалыцицам. Однако в связи с однообразием и малой содержательностью труда заряжалыциц указанная профессия считается непрестижной. Поэтому-то в настоящее время чаще всего совмещают профессии заряжальщицы и ткача, даже несмотря на очевидное снижение экономической эффективности.

Чтобы сократить затраты времени на работу с утком, на автоматических челночных ткацких станках используют различные приспособления: ящичное питание, мотальные головки для перематывания утка непосредственно на ткацких станках и т. п. И все же наиболее радикальным средством здесь следует считать применение бесчелночных ткацких станков (пневматических, пневморапирных, гидравлических, с

232 микрочелноками и т. п.), на которых питание утком

осуществляется с больших неподвижных паковок (бобин).

Что касается ликвидации обрывов основных и уточных нитей, следует отметить: ткач в течение 1 ч может ликвидировать примерно 40 обрывов. Это прежде всего и определяет уровень многостаночного обслуживания в ткачестве. Понятно, что при прочих равных условиях сокращение обрывности в ткачестве способствует повышению зоны обслуживания ткачей.

При небольших зонах обслуживания (обычно до 15 станков) ткачи используют сторожевой или комбинированный метод обслуживания, при больших зонах — различные виды маршрутного метода. В частности, если обслуживаются автоматические ткацкие станки, то чаще всего используется продольно-возвратный маршрут, при котором ткач обходит все станки сначала со стороны полотна, а затем со стороны основы.

Важная роль при многостаночном обслуживании отводится маневренности в работе с целью сокращения простоев станков из-за совпадения работ у ткача. В особенности важна маневренность при сторожевом методе обслуживания; в данном случае большое значение приобретает световая сигнализация на станках

Работы по поддержанию технологического процесса на ткацких станках, связанные со значительными затратами времени (ликвидация отрывов, разработка брака, обработка основы после заправки и привязывания), чаще всего поручаются отрывщицам. В зону обслуживания отрывщиц обычно входит 90— 100 станков. При наличии свободного времени отрывщицы помогают ткачам в их работе и подменяют их на время отсутствия на рабочем месте (например, при вызове в браковочный отдел и т. п.). Снятие — срезание — наработанной ткани со станка осуществляют в большинстве случаев съемщики суровой ткани. Доставка основы и утка к станкам выполняется транспортировщиками. Наконец, уходом за оборудованием в ткацком цехе занимаются в основном

233 чистильщики, смазчики и другие вспомогательные рабочие, а

также помощники мастера.

Помощник мастера возглавляет обслуживание комплекта ткацких станков (от нескольких единиц до нескольких десятков ткацких станков). Обычно помощник мастера является бригадиром рабочих, обслуживающих указанный комплект.

Теоретическая производительность ткацкого станка определяется в основном частотой вращения главного вала станка и зависит от конструкции станка. Так, на автоматических челночных ткацких станках скорость формирования ткани не превышает обычно 240 уточин, а на бесчелночных ткацких станках 300—400 уточин в минуту. Наиболее перспективными надо признать многозевные (многосекционные) ткацкие станки, где за один оборот главного вала станка одновременно прокладываются несколько уточин.

На величину коэффициента полезного времени станка в значительной степени влияют уровень обрывности и величина простоев из-за совпадения работ у ткача, которая в свою очередь зависит от загруженности ткача и его зоны обслуживания.

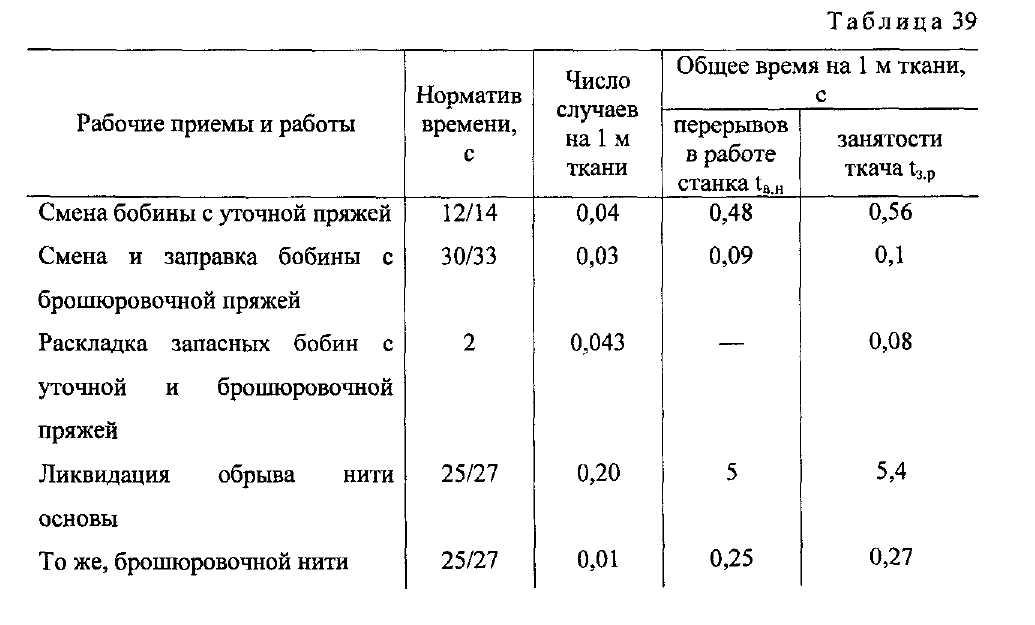

Ниже приведен пример расчета нормы производительности станка АТПР-100 и нормы выработки ткача.

Исходные

данные. Ширина

проборки основы по берду![]() =

97,3 см, число

нитей в основе

=

97,3 см, число

нитей в основе![]() =

2260, число кромочных нитей

=

2260, число кромочных нитей![]() =

48, плотность ткани

по утку

=

48, плотность ткани

по утку![]() =

224 нити на 10 см, частота вращения главного

вала станка

=

224 нити на 10 см, частота вращения главного

вала станка

![]() =

300 мин'1,

полезная длина уточной нити в бобине

=

300 мин'1,

полезная длина уточной нити в бобине![]() =

49 680 м, полезная

длина брошюровочной нити в бобине

=

49 680 м, полезная

длина брошюровочной нити в бобине

![]() =

16 400 м,

=

16 400 м,

коэффициент,

учитывающий загруженность ткача (без

учета времени на переходы

и активное наблюдение),![]() =

0,65.

=

0,65.

234 Расчет,

Теоретическая производительность станка (м/ч)

![]()

Машинное время наработки 1 м ткани (мин)

![]()

Число смен бобины на 1 м ткани: уточной —

![]()

брошюровочной —

![]()

Число раскладок бобин с уточной и брошюровочной пряжей -

![]()

Время (с), необходимое на заправку и обработку основы,

![]()

![]()

(t = 1,5 с — время, необходимое на заправку и обработку одной нити основы).

Время![]() и

и![]() см.

в табл. 39.

см.

в табл. 39.

Время![]() и

и![]() ,

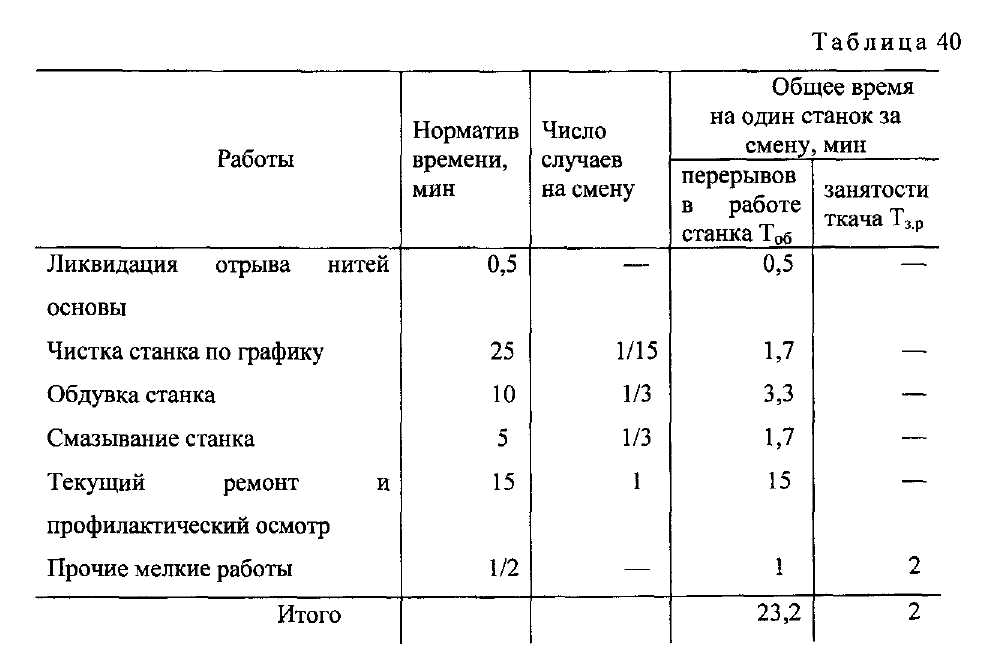

см. в табл. 40.

,

см. в табл. 40.

Время

на личные надобности за смену![]() =

4 мин (учитываемое для станка).

=

4 мин (учитываемое для станка).

Число станков, которое может обслуживать ткач при Кс=1 и Кд=1

![]()

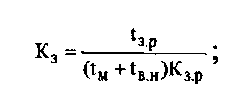

Коэффициент занятости ткача на одном станке

236

По

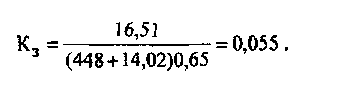

табл. 2 интерполяцией находим![]() при

п = 18 и

при

п = 18 и![]() =

0,055:

=

0,055:

![]()

Максимальное

число обслуживаемых станков при![]() =

1,067 и

=

1,067 и

![]() =

0,97

=

0,97![]()

![]()

![]()

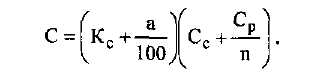

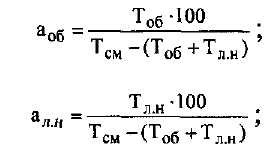

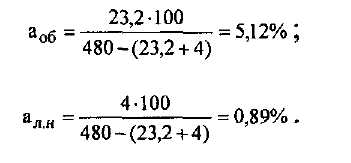

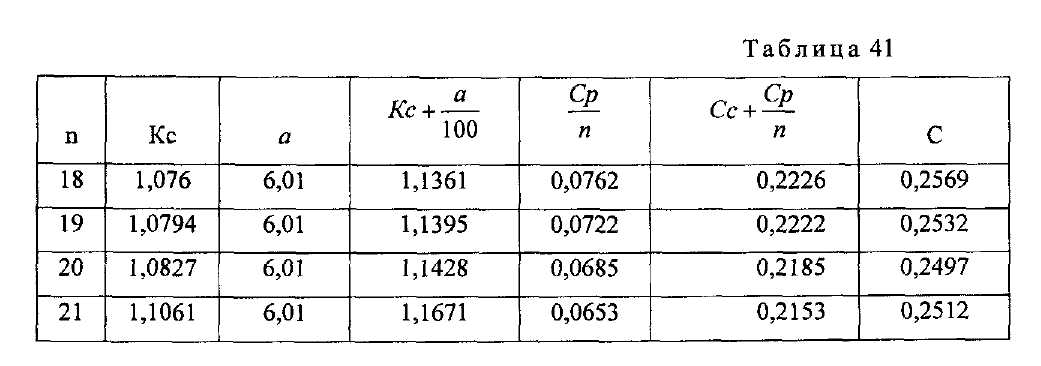

Окончательно норма обслуживания определится путем сравнения расходов на 1 мин оперативного времени (табл. 41). Эти расходы определяются по формуле:

![]()

Расходы

на эксплуатацию станка в течение 1 мин

оперативного времени![]() =

0,15. Расходы на заработную плату рабочего,

включая расходы

на социальное страхование, в течение

1 мин Ср

= 1,37.

=

0,15. Расходы на заработную плату рабочего,

включая расходы

на социальное страхование, в течение

1 мин Ср

= 1,37.

![]() =

20 станкам.

=

20 станкам.

237

![]()

![]()

![]()

![]()

Норма производительности станка (м/ч)

![]()

Норма выработки ткача (м/ч)

![]()

Пример расчёта нормы производительности ткацкого станка СТБУ-2-180 и нормы выработки ткача.