- •Введение

- •Организация труда

- •1.1. Сущность и содержание организации труда на предприятии

- •1.2. Разделение и кооперация труда

- •1.3. Приемы и методы труда.

- •1.4. Организация и обслуживание рабочих мест

- •1.5. Условия труда на предприятии

- •90 2. Нормирование труда

- •2.2. Виды норм затрат труда и их характеристика.

- •2.3. Классификация затрат рабочего времени и времени использования оборудования

- •2.4. Методы установления норм затрат труда

- •2.5. Изучение затрат рабочего времени и использования оборудования во времени.

- •Фотохронометраж

- •3. Особенности организации и нормирования труда по переходам текстильного производства

- •3.1. Прядильное производство

- •Расчет.

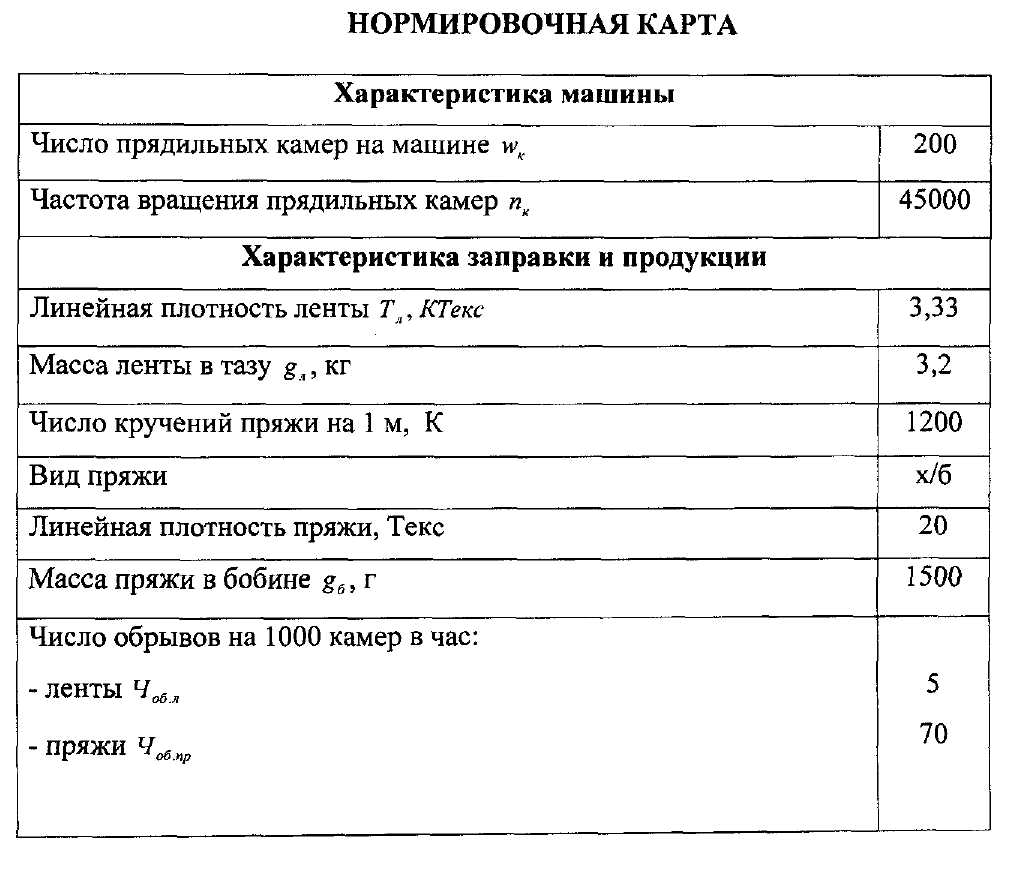

- •Нормировочная карта

- •3.3. Трикотажное производство

3. Особенности организации и нормирования труда по переходам текстильного производства

3.1. Прядильное производство

Технологическая цепочка машин в хлопкопрядении в основном зависит от системы и способа прядения, но во всех случаях первоначальную обработку волокно проходит в сортировочно-трепальном отделе на разрыхлительно-трепальных агрегатах.

Сформированные холсты с разрыхлительно-трепальных агрегатов передаются на чесальные машины. Однако в настоящее время осуществляется агрегатирование разрыхлительно-трепальных агрегатов с чесальными машинами, все большее распространение получают поточные линии кипа - лента.

Начинают применяться и поточные линии кипа—лента, в состав которых входят разрыхлительно-очистительные агрегаты (без трепальных машин) и чесальные машины.

Лента в тазах с только что упомянутых чесальных машин поступает или в ленточно-ровничный, или непосредственно в прядильный отдел.

В производстве крученой пряжи используются тростильные, кольцекрутильные, а также тростильно-крутильные и прядильно-крутильные машины.

В шерстопрядильном производстве число переходов значительно больше, чем в хлопкопрядильном, однако оборудование, как правило, имеет аналогичное назначение. В приготовительном отделе практически все оборудование (включая смесительные и кардочесальные машины) сагрегатировано в поточную линию, выпускающую чесальную ленту. Далее полуфабрикат проходит подготовку (при производстве пряжи гребенным способом) на ленточных машинах с последующей обработкой на гребнечесальных машинах. Лента после нескольких переходов

190 ленточных (лентогладильных) машин передается на ровничные

машины, а затем в прядильный или прядильно-крутильный отдел.

В аппаратном прядении шерсти применяется более короткая технологическая цепочка. Подготовка компонентов смеси и приготовление ровницы осуществляется на автоматизированной поточной линии. Пряжа же вырабатывается на кольцевых прядильных, пневмомеханических или роторных машинах.

Разрыхлительио-трепальный агрегат типа РТА

Содержание трудового процесса рабочих при обслуживании разрыхлительно-трепальных агрегатов состоит в выполнении следующих вспомогательно-технологических работ: доставка и распаковка кип; снятие, заправка и взвешивание холстов; уход за оборудованием (чистка машин, выгребание угаров, ремонт оборудования и т. п.); осуществление транспортных операций (перевозка кип, холстов, угаров). Многие из этих работ в настоящее время уже механизированы и автоматизированы (можно указать, к примеру, на автоматический съем холстов, пневматическое удаление угаров из-под машины и т. д.), что значительно сокращает трудоемкость обслуживания оборудования.

Основными рабочими, обслуживающими разрыхлительно-трепальные агрегаты, являются операторы.

![]()

Нормирование производительности оборудования и труда на разрыхлительно-трепальных агрегатах ведется по основному оборудованию - трепальной машине; именно она определяет производительность всего агрегата. При автоматическом съеме холстов неперекрываемое вспомогательное время tBM = 0; следовательно, Ка = 1. Поскольку в поточных линиях кипа— лента процесс непрерывный, коэффициент Кя также равен 1.

Ниже приведен пример расчета нормы производительности трепальной машины Т-16 и нормы выработки оператора этой машины.

191

Исходные

данные. Линейная

плотность холста![]() текс,

диаметр

текс,

диаметр

скатывающих

валов

![]() диаметр

шкива на валу

диаметр

шкива на валу

электродвигателя![]() диаметр

сменного шкива на валу машины

диаметр

сменного шкива на валу машины![]()

=

220 мм, частота вращения шкива на валу

электродвигателя![]() постоянное

число передачи от электродвигателя к

скатывающим валам i

= 0,021,

коэффициент скольжения

постоянное

число передачи от электродвигателя к

скатывающим валам i

= 0,021,

коэффициент скольжения![]() масса

холста

масса

холста![]() (по

(по

данным

Барнаульского меланжевого комбината),

длина вырабатываемого холста![]() =

53,4 м, число катушек с ровницей для обивки

холста п = 9, длина ровницы

на катушках

=

53,4 м, число катушек с ровницей для обивки

холста п = 9, длина ровницы

на катушках![]() Съем

холстов - автоматический.

Съем

холстов - автоматический.

Расчет.

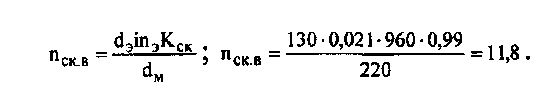

Частота вращения скатывающих валов (мин'1)

Теоретическая производительность машины (кг/ч)

Машинное время наработки холста (мин)

![]()

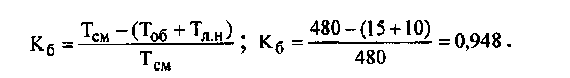

Время

обслуживания рабочего места (на текущий

ремонт и профилактический

осмотр машины) = 15 мин. Время на личные

надобности'![]() =10

мин.

=10

мин.![]()

Так

как![]()

![]()

Норма производительности трепальной машины: в холстах за смену -

192

~

» Нп.м -

6,29

в килограммах за смену -

![]()

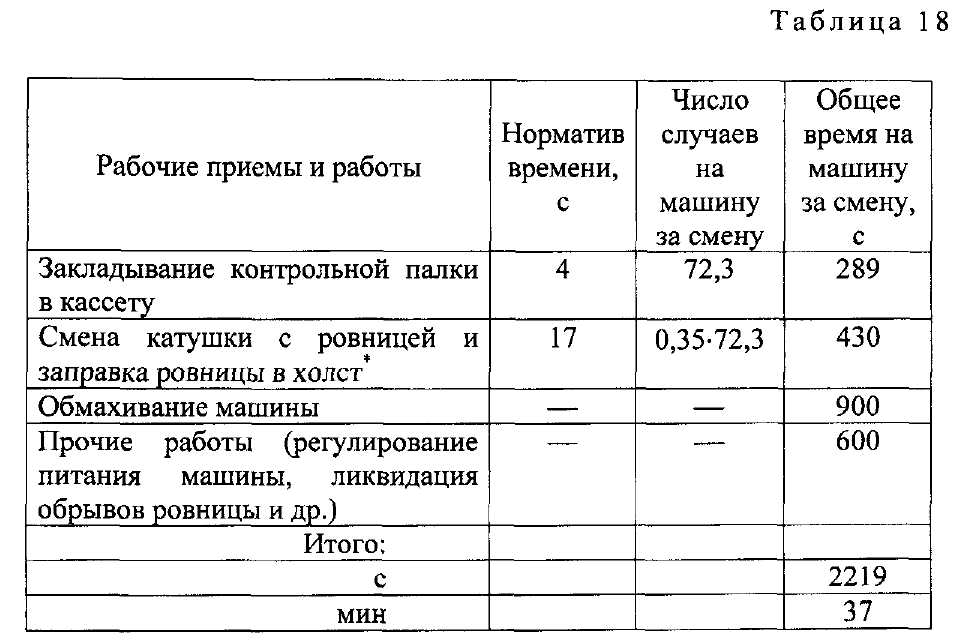

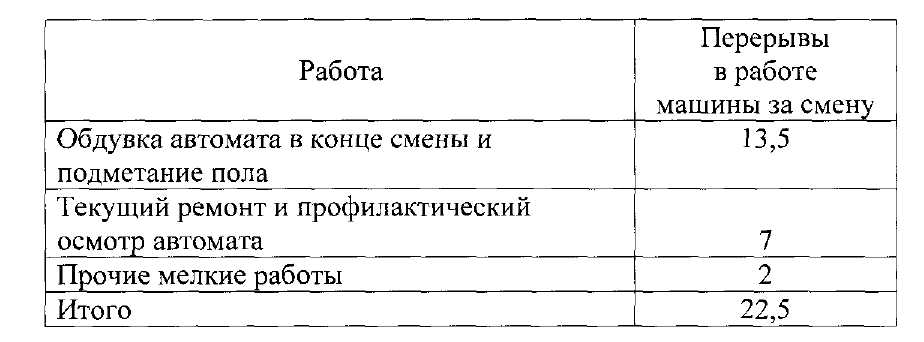

Время

загруженности оператора трепальной

машины (на машину за смену, при работе

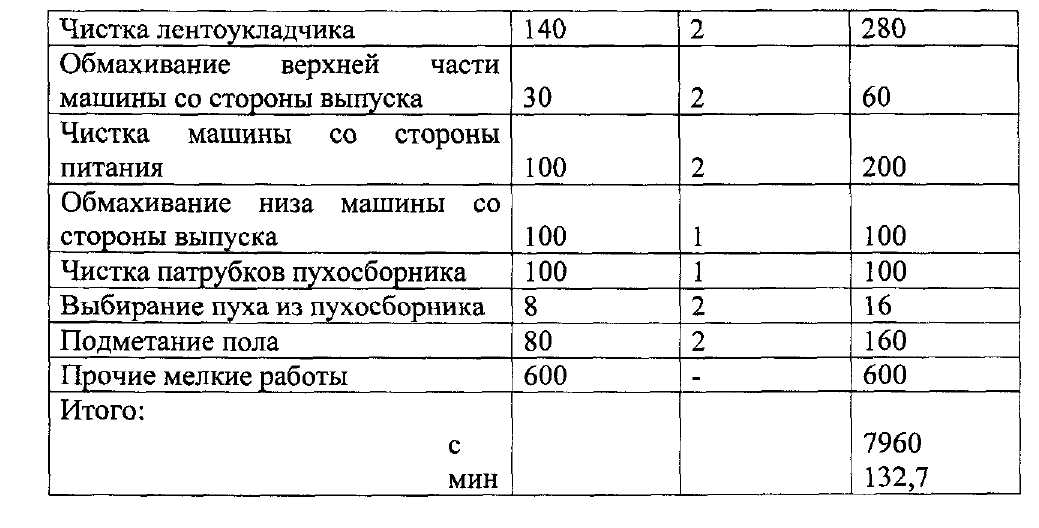

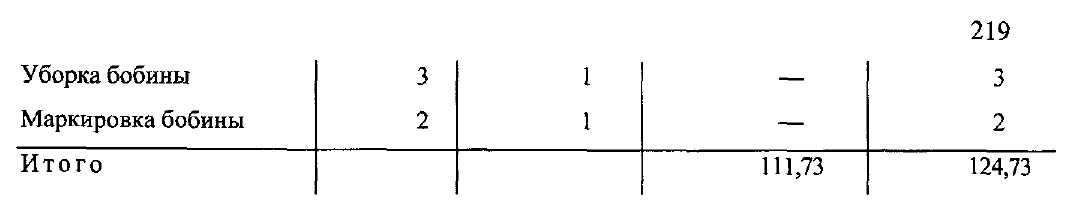

с автосъемом) см. в табл. 18.![]()

Повторяемость операции по смене катушки с ровницей.

![]()

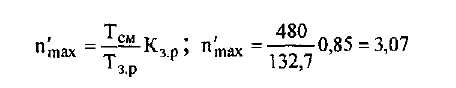

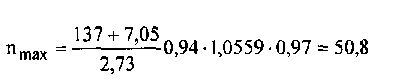

Максимальное

число машин, которое может обслуживать

трепальщик

при![]() =1,

=1,![]() =

1 и

=

1 и![]() =

0,5 (по данным наблюдений в условиях

полной автоматизации съема холста),

=

0,5 (по данным наблюдений в условиях

полной автоматизации съема холста),

Принимаем

норму обслуживания с учетом

расстановки оборудования![]() =

6 машинам.

=

6 машинам.

Норма выработки оператора трепальной машины за смену:

193

в холстах -

![]()

в![]() килограммах

-

килограммах

-

Чесальные машины

При пневмомеханическом способе прядения чаще всего используются двухбарабанные чесальные машины типа ЧМД. В последнее время получают распространение новые высокоскоростные чесальные машины ЧМ-50 и ЧМ-60. При всем при том на предприятиях еще в значительном количестве имеются менее производительные малогабаритные чесальные машины типа ЧММ,

Обслуживание чесальных машин не отличается большой трудоемкостью, что обусловливает возможность многостаночной работы операторов этих машин. Загруженность операторов вызвана необходимостью выполнения в основном работ, не связанных с простоем оборудования. Удельный вес неперекрываемого вспомогательного времени (ликвидация обрывов ленты и прочеса) незначителен. Учитывая сказанное, очень важным становится выбор в каждом случае оптимальной зоны обслуживания оператора.

Чтобы снизить совпадающие простои и добиться более рационального обслуживания оборудования, операторы чесальных машин при планировании своего рабочего времени должны осуществлять разгон холстов и тазов.

Нормирование труда операторов чесальных машин различных марок практически не имеет отличий. Исключение составляют лишь случаи, когда осуществляется бесхолстовое питание чесальных машин или агрегатируются чесальные и ленточные машины. В обоих этих вариантах упрощается организация труда, сокращаются затраты труда рабочих (ведь

194 в первом варианте исключаются рабочие приемы по смене

холстов и не требуется разгон ставки холстов, а во втором отсутствуют рабочие приемы по смене тазов с наработанной лентой и не требуется разгона тазов).

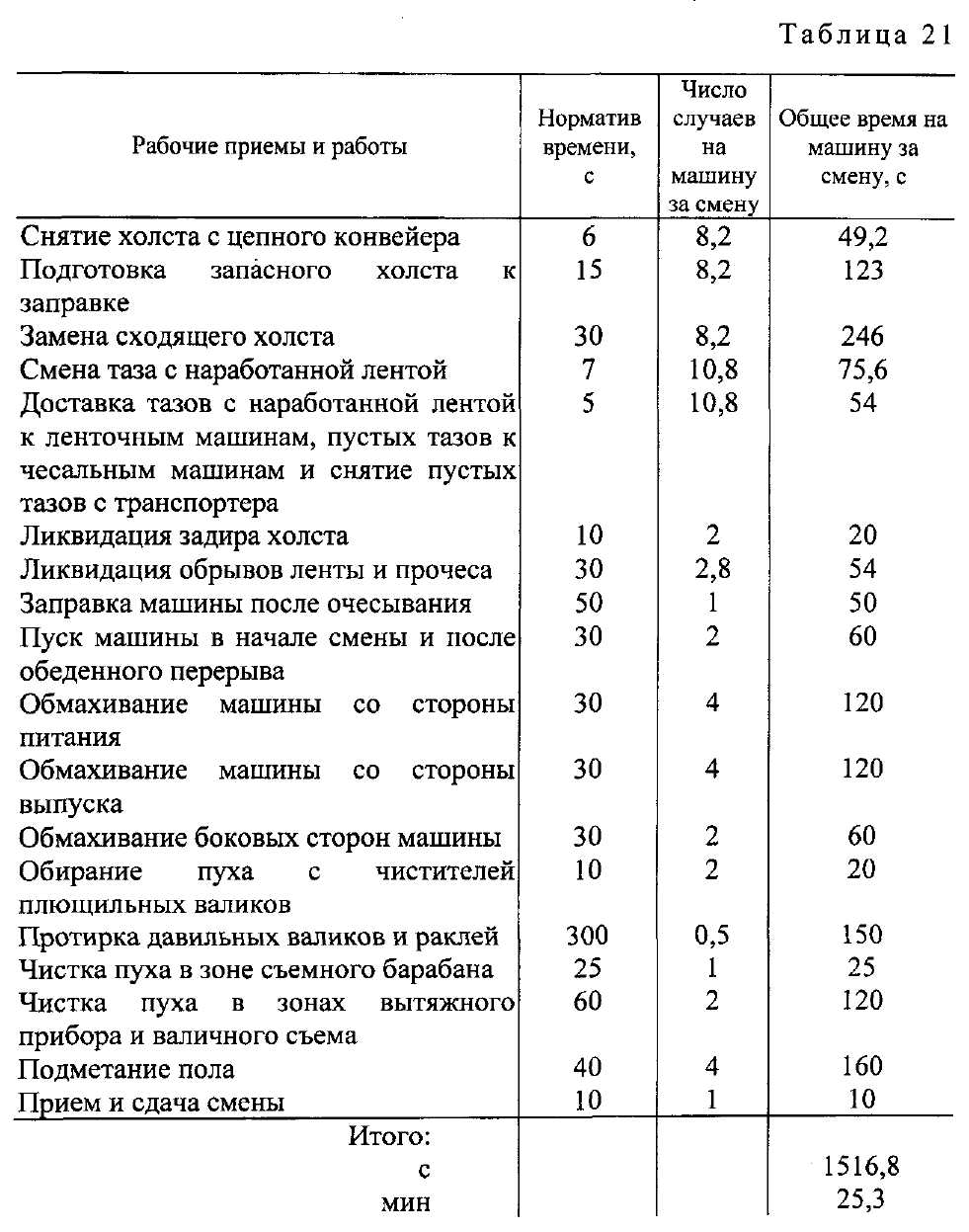

Ниже приводится пример расчета нормы производительности чесальной машины ЧМД-4 и нормы выработки оператора этой машины.

Исходные

данные. Линейная

плотность нарабатываемой ленты![]() =

3,7

текс, линейная плотность холста

=

3,7

текс, линейная плотность холста![]() =4000

ктекс, диаметр таза

=4000

ктекс, диаметр таза![]() =

500 мм,

масса холста

=

500 мм,

масса холста![]() масса

ленты в тазу=

масса

ленты в тазу=![]() 15

кг, диаметр

15

кг, диаметр

съемного

барабана ■![]() постоянное

число в передаче к съемному

постоянное

число в передаче к съемному

барабану

Q

= 0,88, число зубьев сменной ходовой

шестерни![]() величина

вытяжки между съемным барабаном и

плющильным валиком е = 2,56,

число обрывов ленты и прочеса в час на

машину

величина

вытяжки между съемным барабаном и

плющильным валиком е = 2,56,

число обрывов ленты и прочеса в час на

машину![]() число

число

задиров

холста 2, выход угаров У = 5,5%, выход рвани

холста![]()

Расчет

Частота вращения съемного барабана (мин"1)

![]()

Теоретическая производительность машины (кг/ч)

![]()

![]()

Машинное время наработки таза (мин)

![]()

195

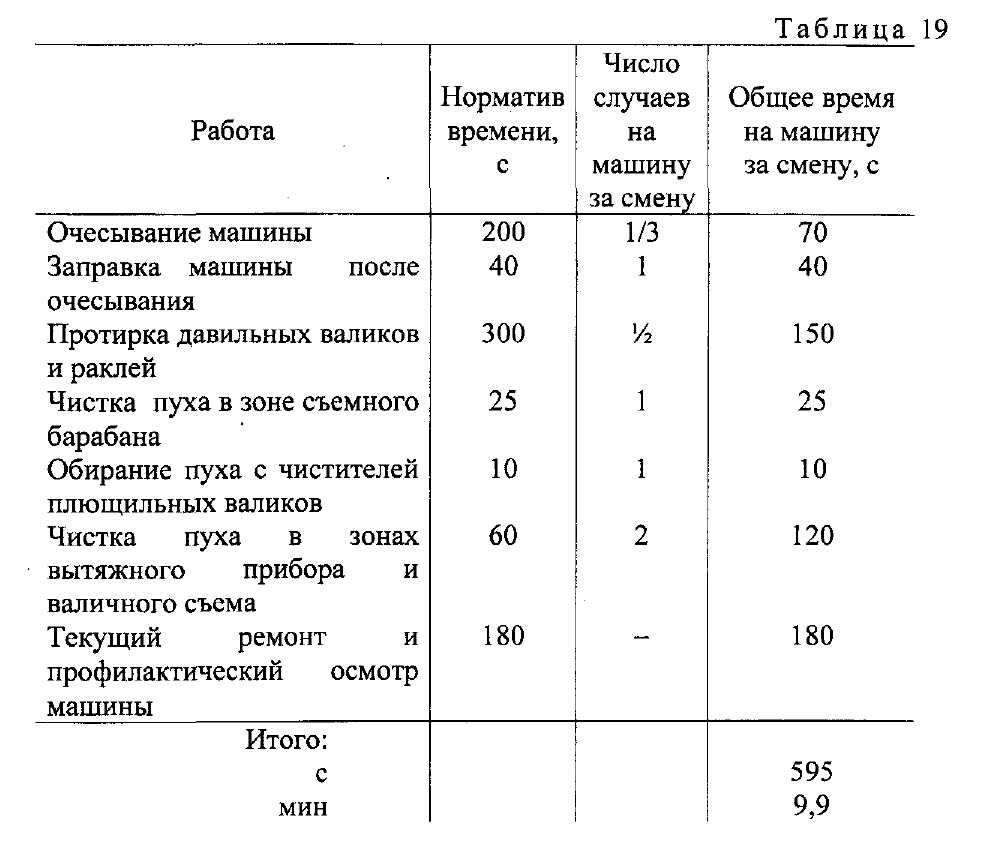

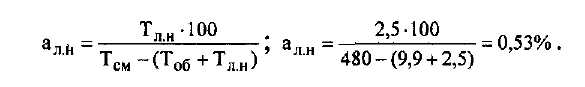

Время

на личные надобности за смену![]() =

2,5 мин (учитываемое для

машины).

=

2,5 мин (учитываемое для

машины).

Число наработанных тазов с лентой на машину за смену

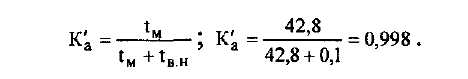

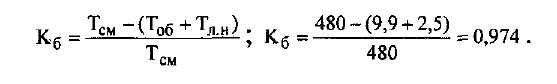

Неперекрываемое

вспомогательное время![]() см.

в табл. 20.

см.

в табл. 20.

Число снимаемых за смену с цепного конвейера подготовляемых к заправке запасных холстов

![]()

Время

загруженности оператора чесальных

машин (на машину за

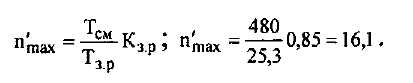

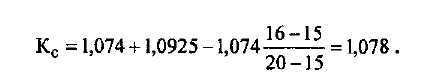

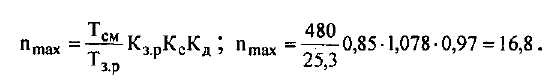

смену) см. в табл. 21.![]()

Загруженность оператора на один таз

![]()

Число машин, которое может обслужить оператор,

Коэффициент занятости оператора на одной машине

![]()

По

табл. 1 методом интерполяции находим

коэффициент![]() при

при![]() =

16 и

=

16 и![]() =

0,06:

=

0,06:

197

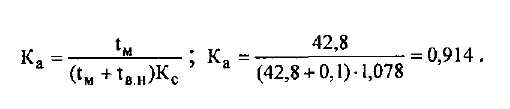

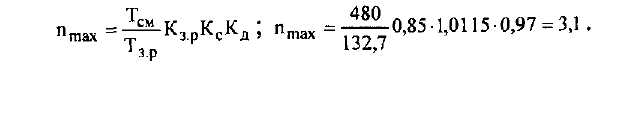

Максимальное число машин, которое может обслужить оператор при Кс= 1,078 и Кд = 0,97,

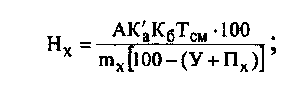

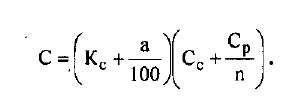

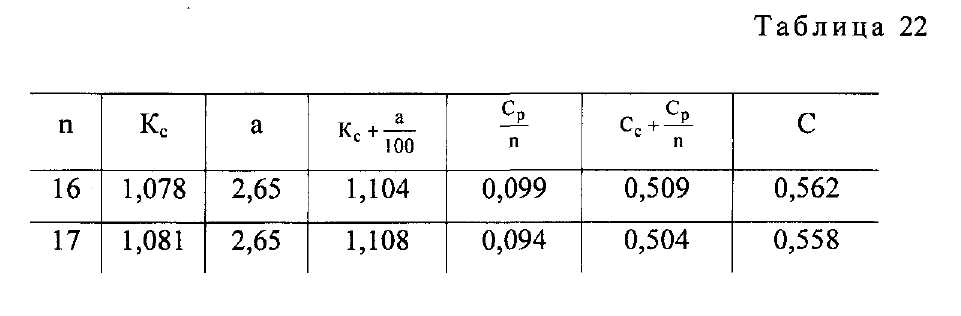

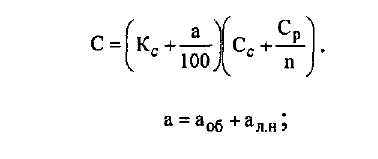

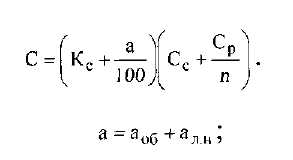

Окончательно норма обслуживания устанавливается путем сравнения расходов на 1 мин оперативного времени машины (табл. 22). Эти расходы определяются по формуле

![]()

![]()

![]()

![]() =

0,41. Расходы

на заработную плату рабочего, включая

расходы на социальное

страхование, в течение 1 мин

=

0,41. Расходы

на заработную плату рабочего, включая

расходы на социальное

страхование, в течение 1 мин

![]() = 1,59 (по

данным предприятия).

= 1,59 (по

данным предприятия).

Из табл. 22 видно, что расходы за 1 мин оказываются минимальными при обслуживании 17 чесальных машин. Однако, учитывая расстановку, оборудования в цехе и незначительную разницу в затратах, принимают норму обслуживания, равную 16 машинам.

![]()

Норма производительности чесальной машины (кг/ч)

![]()

Норма выработки оператора чесальной машины (кг/ч)

![]()

Ленточные машины

На ленточно-ровничном переходе хлопкопрядильного производства используются ленточные машины различных марок; наиболее производительными являются новые машины Л2-50-220У и Л2-50-М, а также универсальная ленточная машина Л-25. Основная работница этого перехода — ленточница. Ее труд состоит в смене тазов с лентой со стороны питания и выпуска, в ликвидации обрывов ленты и в выполнении приемов по обслуживанию рабочего места. В планировании труда ленточницы важное место занимает разгон тазов.

При расчете производительности ленточных машин необходимо иметь в виду, что самоостанов одного выпуска вызывает простой всей секции — двух (или четырех) выпусков.

Степень загруженности ленточниц выполнением рабочих приемов позволяет использовать многостаночное обслуживание оборудования.

При кольцевом прядении в технологическую цепочку входят один или несколько переходов ровничных машин. Труд при обслуживании ровничных машин состоит главным образом в ставке тазов (по ходу машины), ликвидации обрывов ленты со стороны питания и со стороны выпуска, снятии наработанного съема (при останове машины) и уходе за рабочим местом. Обслуживает ровничные машины обычно ровничница

200 вместе с прикрепленной к ней работницей более низкой

квалификации (тарифицируемой на разряд ниже). Последняя обычно выполняет работы, связанные со съемом ровницы, под руководством основной ровничницы.

При рациональном планировании труда ровничниц существенную роль играют разгон ставки и съемов (для предупреждения простоев из-за совпадения).

Нормирование труда при обслуживании ровничных машин аналогично нормированию труда при обслуживании ленточных машин.

Ниже приводится пример расчета нормы производительности ленточной машины Л2-50-220У и нормы выработки ленточницы.

Исходные

данные. Скорость

переднего цилиндра![]() =

274,43 м/мин, линейная

плотность ленты

=

274,43 м/мин, линейная

плотность ленты![]() =

4 текс, величина вытяжки

=

4 текс, величина вытяжки![]() =

1,08, масса ленты в тазу

=

1,08, масса ленты в тазу![]() =

15 кг, число обрывов ленты на один выпуск

в час со стороны

питания

=

15 кг, число обрывов ленты на один выпуск

в час со стороны

питания![]() =

1,4 и со стороны выпуска

=

1,4 и со стороны выпуска![]() =

2, число выпусков на машине

=

2, число выпусков на машине![]() =

2, масса наработанной ленты в тазу

=

2, масса наработанной ленты в тазу![]() =

6 кг.

=

6 кг.

Расчет.

Теоретическая производительность одного выпуска машины (кг/ч)

![]()

Машинное время наработки таза (мин)

![]()

Число обрывов нити на один выпуск за время наработки таза: со стороны питания

![]()

со стороны выпуска

![]()

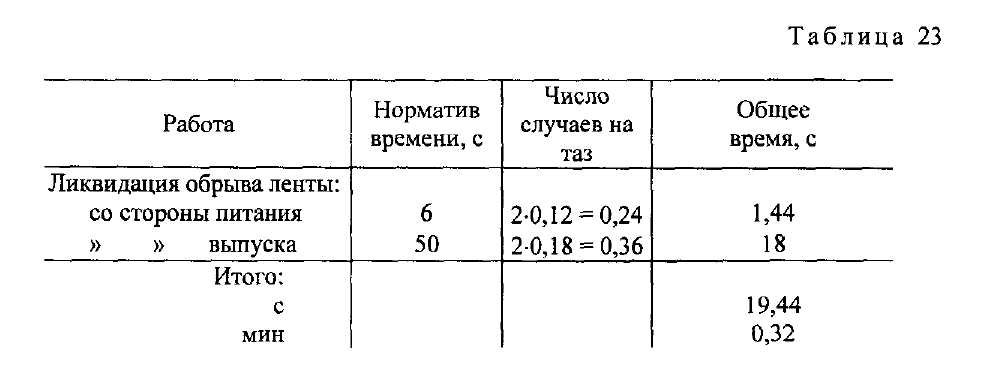

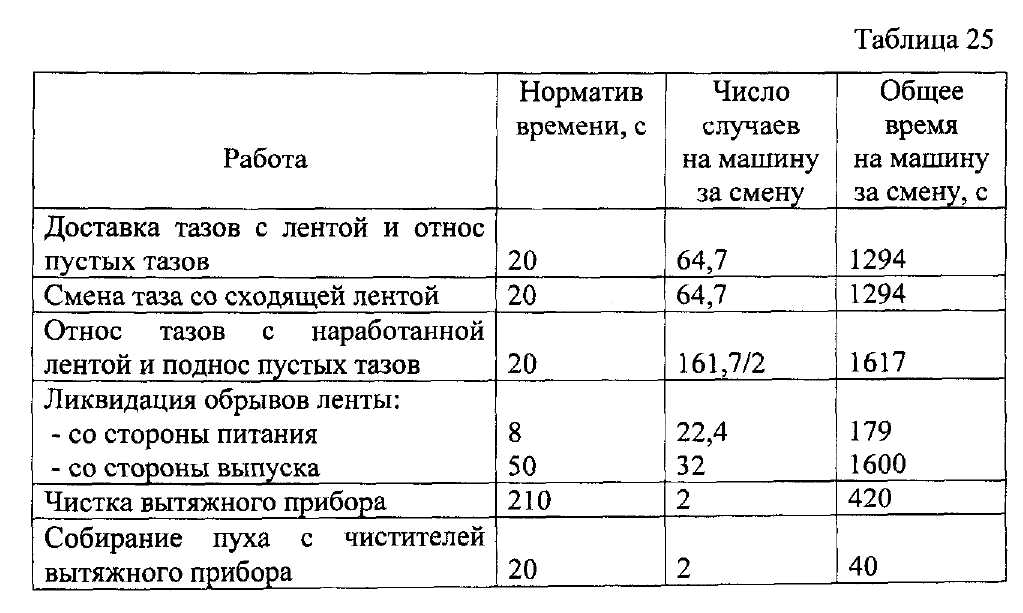

![]() см.

в табл. 23.

см.

в табл. 23.

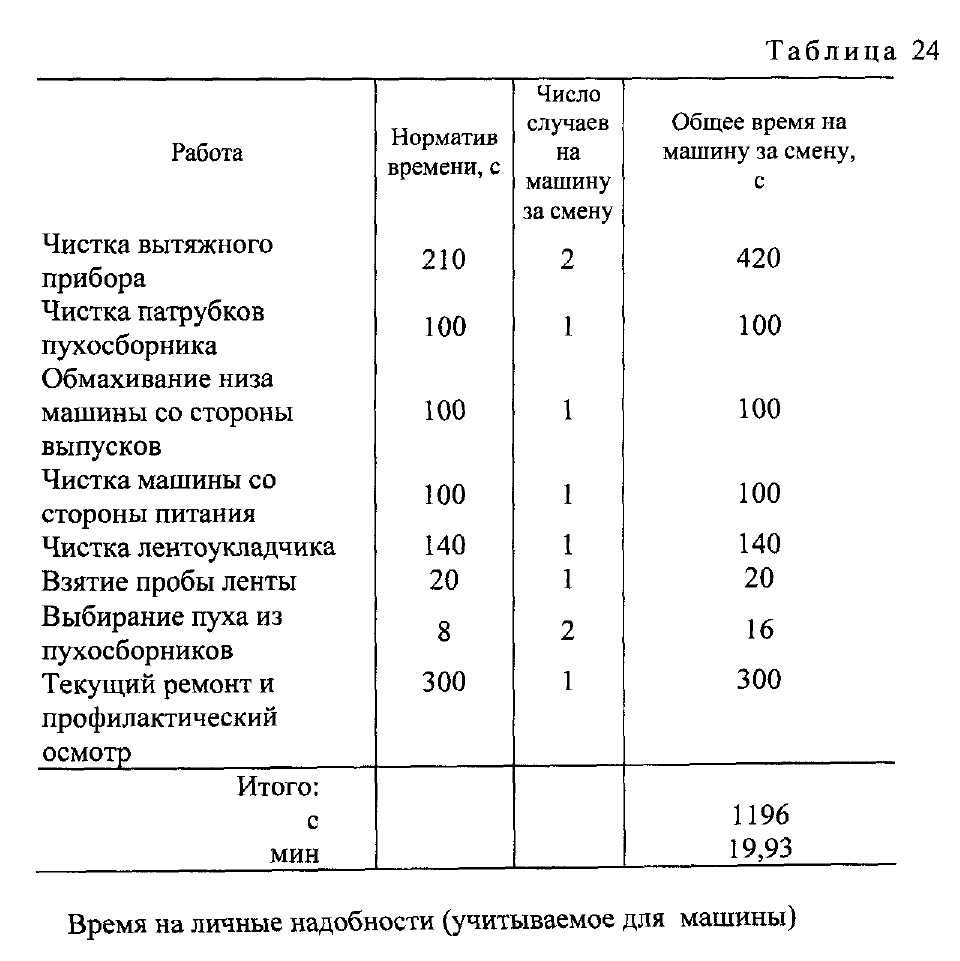

Время обслуживания рабочего места Тор см. в табл. 24.

201

Тл.н = 5 мин.

202

Число

сменных тазов со сходящей лентой

![]() и

тазов с

и

тазов с

наработанной

лентой![]() соответственно

равно:

соответственно

равно:

![]()

со стороны выпуска

![]()

Число ликвидации обрывов ленты: со стороны питания

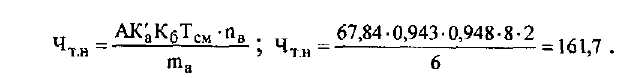

Время загруженности ленточницы Т3.р см. в таб. 25

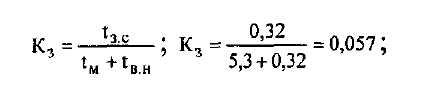

Коэффициент занятости ленточницы на одной машине при маршрутно-сторожевом обслуживании

(здесь

tax

= tB.H)-![]()

![]() при п = 3 и

при п = 3 и![]() -

0,057:

-

0,057:

![]() =

1,0115 и

=

1,0115 и![]() =

0,97,

=

0,97,

обслуживать

времени целесообразно принять норму обслуживания, равную трем машинам (или шести выпускам).

![]()

Ка= Ь! ; ка= ^ = 0,932.

![]()

(tM+tB.H)Kc (5,3 + 0,32).1,0115

кп.в = Какб ; к„.в = 0,933-0,948 = 0,884 .

![]()

Норма производительности чесальной машины (кг/ч)

НПМ=АКПВ; Нпм= 67,84-0,884.2 = 119,94.

Норма выработки оператора чесальной машины (кг/ч)

![]()

НВ=НПМНО; Нв= 119,94-3 = 359,82.

Оборудование прядильного цеха

В прядильном цехе при использовании кольцевого способа прядения используются прядильные машины: П-83— для выработки кардной пряжи 36—84 текс, П-76—Для выработки кардной пряжи средней линейной плотности и П-66 — для выработки гребенной пряжи. Выработка кардной пряжи пневмомеханическим способом прядения осуществляется на машинах типа БД-200 и ППМ. Для выработки пряжи высокой линейной плотности (в основном из отходов) начинают применяться роторные прядильные машины ПР-150. Наконец, широкое, распространение получили прядильно-крутильные машины ПК-100.

Трудовой процесс при обслуживании прядильных и прядильно-крутильных машин всех видов заключается в основном в выполнении следующих вспомогательных работ: питание машин лентой при пневмомеханическом и роторном прядении, ровницей и пряжей на прядильно-крутильных машинах; снятие съемов наработанной пряжи и поддержание технологического процесса при обрывах пряжи (мычки).

205 Соотношение машинного и вспомогательного времени

позволяет использовать многомашинное обслуживание.

Основными рабочими являются прядильщицы и съемщицы (или прядильщицы более низкого разряда, как это имеет место при обслуживании машин БД-200). Поскольку время наработки съема значительно, использование съемщиц, которые в основном помогают' снимать наработанную пряжу, способствует снижению простоев оборудования.

Питание машин осуществляется главным образом на ходу, съем — на кольцевых прядильных машинах с остановом, а на пневмомеханических и роторных машинах — на ходу.

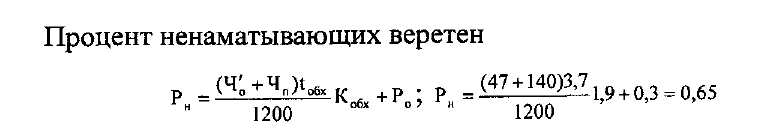

Поскольку

основная загрузка прядильщицы состоит

в выполнении рабочих

приемов, связанных с ликвидацией обрывов

— ненаматывания, очень важно определить

процент![]() ненаматывающих

веретен (камер) на прядильных,

прядильно-крутильных и крутильных

машинах:

ненаматывающих

веретен (камер) на прядильных,

прядильно-крутильных и крутильных

машинах:

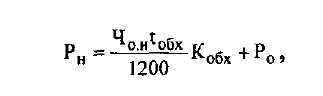

где

LM—длина

маршрута работницы, м; ор

— скорость передвижения работницы,

м/с; Р3.р

— время занятости работницы на одно

веретено (одну![]() —

число обрывов нитей на 1000 веретен в

час;

—

число обрывов нитей на 1000 веретен в

час;![]() —

время обхода работницей

обслуживаемых веретен (камер), мин;

—

время обхода работницей

обслуживаемых веретен (камер), мин;

![]() —

коэффициент, учитывающий

неравномерность обходов;

—

коэффициент, учитывающий

неравномерность обходов;![]() —

процент ненаматывающих веретен

(камер) по организационно-техническим

причинам. Время обхода работницей

обслуживаемых веретен

—

процент ненаматывающих веретен

(камер) по организационно-техническим

причинам. Время обхода работницей

обслуживаемых веретен

206 камеру) без учета времени на переходы, % к машинному времени;

![]() — не-перекрываемое

вспомогательное время на единицу

продукции, % к

машинному времени;

— не-перекрываемое

вспомогательное время на единицу

продукции, % к

машинному времени;![]() —

число обслуживаемых работницей веретен

(камер),

с учетом которых определена норма

выработки (типовая норма обслуживания).

—

число обслуживаемых работницей веретен

(камер),

с учетом которых определена норма

выработки (типовая норма обслуживания).

Величина![]() определяется

по формуле

определяется

по формуле

![]()

![]()

а

где Tip =Јtm — время загруженности рабочего за смену без учета времени

1

на

переходы![]() —

длительность отдельного рабочего

приема;

—

длительность отдельного рабочего

приема;

![]() —

повторяемость

каждого рабочего приема за смену;

—

повторяемость

каждого рабочего приема за смену;

![]() —

число видов рабочих

приемов).

—

число видов рабочих

приемов).

Ниже приведен пример расчета нормы производительности машины БД-200-М69 и нормы выработки прядильщицы.

Исходные

данные. Линейная

плотность пряжи![]() частота

частота

вращения

прядильных камер![]() =36

000 :

=36

000 :![]() крутка

К = 924 кр./м,

крутка

К = 924 кр./м,

линейная

плотность ленты![]() =

37 текс, масса пряжи в бобине тб

- 1200 г, масса

ленты в тазу тл

= 3500 г, число обрывов пряжи на 1000 прядильных

камер

в час

=

37 текс, масса пряжи в бобине тб

- 1200 г, масса

ленты в тазу тл

= 3500 г, число обрывов пряжи на 1000 прядильных

камер

в час![]() =

60, число обрывов ленты на 1000 камер в час

=

60, число обрывов ленты на 1000 камер в час

![]() =

5, коэффициент

сменности

=

5, коэффициент

сменности![]() =

3. Прядильщица работает без помощниц.

=

3. Прядильщица работает без помощниц.

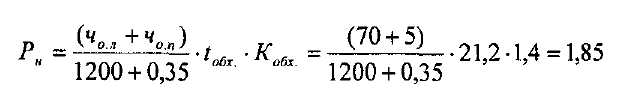

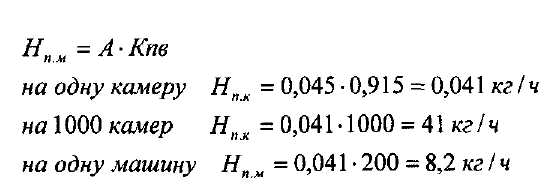

Расчет.

Теоретическая производительность прядильной камеры (кг/ч)

![]()

Машинное время наработки бобины (мин)

![]()

Время

обслуживания рабочего места![]() мин:

текущий ремонт и

мин:

текущий ремонт и

профилактический

осмотр — 10, чистка и заправка прядильных

камер![]() =

17,5;

итого 27,5 мин.

=

17,5;

итого 27,5 мин.

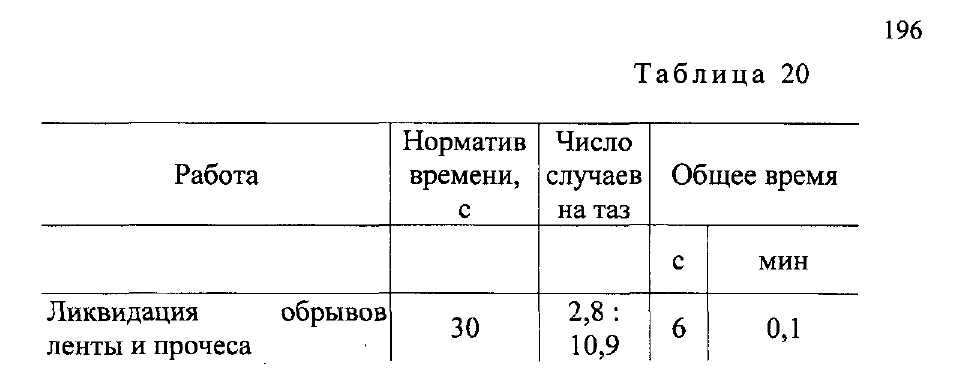

_Тш-(Тоб+Тл.н). ^

480-27,5

207

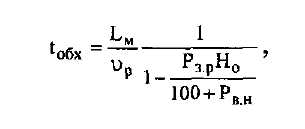

Определим далее повторяемость рабочих приемов на 100 веретен за

смену.

![]()

Число случаев ликвидации обрывов ленты

![]()

Число случаев ликвидации обрывов пряжи

![]()

Число снятий наработанной бобины

![]()

![]() р

см. в табл. 26.

р

см. в табл. 26.

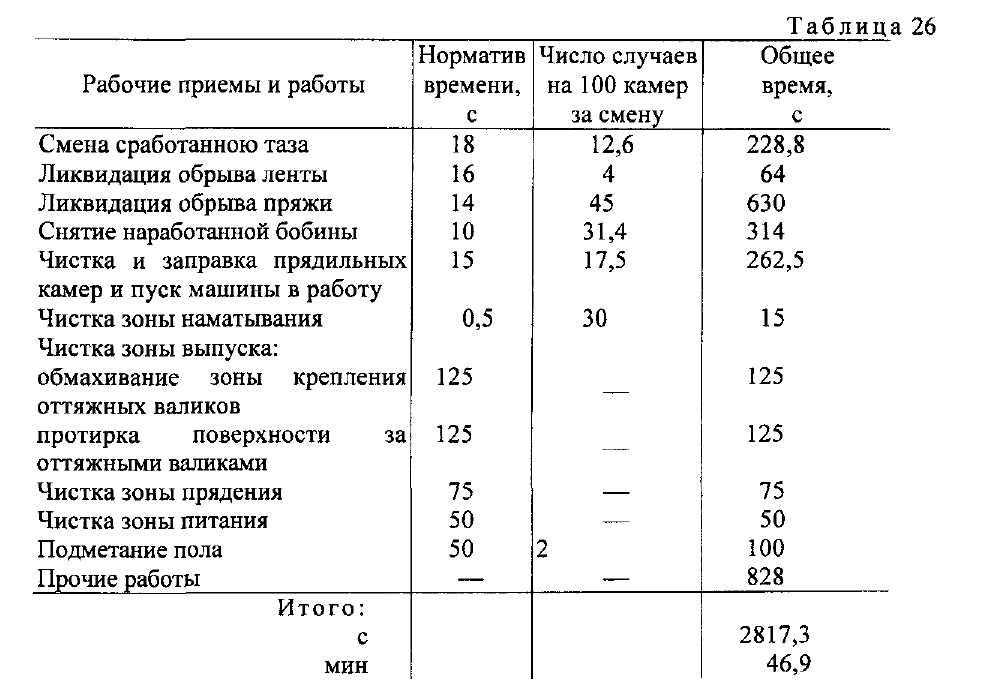

Число обслуживаемых камер (зона обслуживания прядильщицы)

208

Принимается

одной машине 200

камер).

Время

загруженности прядильщицы выполнением

рабочих приемов на

100 камер за смену

Длина

маршрута

Время обхода

прядильщицей своего участка (мин)

Процент ненаматывающих

камер

![]() =

800 камер (четыре машины, так как на

=

800 камер (четыре машины, так как на![]()

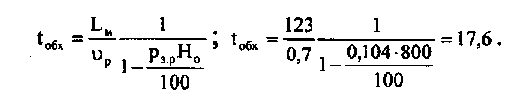

![]() =

123 м (согласно расстановке оборудования

и маршруту).

=

123 м (согласно расстановке оборудования

и маршруту).

![]()

![]() принимается

равным 1,7; процент ненаматывающих

принимается

равным 1,7; процент ненаматывающих

веретен

по организационно-техническим причинам![]() =

0,3, по данным предприятия).

=

0,3, по данным предприятия).

Коэффициент наматывания

![]()

Коэффициент полезного времени машины

![]()

Норма производительности одной камеры (г/ч)

![]()

Норма производительности машины (кг/ч)

![]()

Норма выработки прядильщицы (кг/ч)

![]()

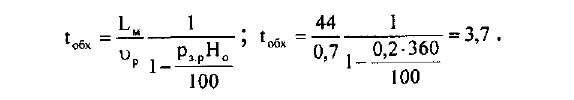

Еще один пример: расчет нормы производительности прядильно-крутильной машины ПК-100 и нормы выработки прядильщицы.

Исходные

данные. Линейная

плотность пряжи![]() =

20,8 текс х 2, крутка

пряжи К = 665 кр./м, масса ровницы на катушке

тр

= 800 г, масса

=

20,8 текс х 2, крутка

пряжи К = 665 кр./м, масса ровницы на катушке

тр

= 800 г, масса

209

пряжи

в початке![]() =

102 г, масса пряжи в бобине

=

102 г, масса пряжи в бобине![]() =

1100 г, число

обрывов пряжи и ровницы на 1000 веретен

в час

=

1100 г, число

обрывов пряжи и ровницы на 1000 веретен

в час![]() =

60, частота вращения

веретена

=

60, частота вращения

веретена![]() =

9590

=

9590![]() частота

вращения выпускного

частота

вращения выпускного

цилиндра![]() 179,8

мин"1,

диаметр выпускного цилиндра

179,8

мин"1,

диаметр выпускного цилиндра![]() =

25 мм,

=

25 мм,

скорость

передвижения прядильщицы![]() =

0,7 м/с, длина маршрута

=

0,7 м/с, длина маршрута![]() =

44 м.

=

44 м.

Расчет,

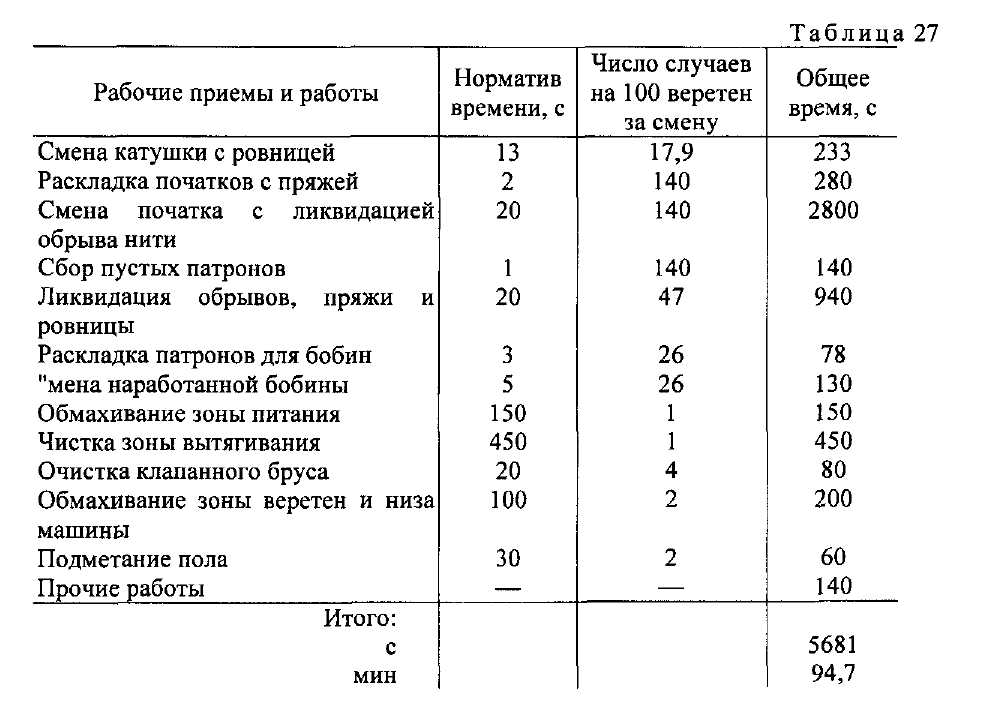

Теоретическая производительность 1000 веретен (кг/ч)

Машинное время наработки бобины (мин)

![]()

Время

обслуживания рабочего места

(текущий ремонт и профилактический

осмотр машины)![]() =

5 мин.

=

5 мин.

![]()

Определим далее повторяемость рабочих приемов на 100 веретен за смену.

Число смен катушки с ровницей

![]()

Число смен початка

![]()

Число смен наработанной бобины

![]()

Число случаев ликвидации обрывов пряжи и ровницы

![]()

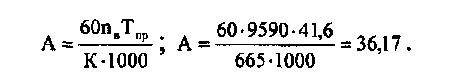

Время

загруженности прядильщицы![]() на

100 веретен за смену см. в

табл. 27.

на

100 веретен за смену см. в

табл. 27.

210

![]()

![]() -360.

-360.

Время загруженности прядильщицы выполнением рабочих приемов на 100 веретен без учета времени на переходы

![]()

Время обхода прядильщицей обслуживаемых веретен (мин)

![]() принимается

равным 1,9; процент ненаматывающих

принимается

равным 1,9; процент ненаматывающих

веретен по организационно-техническим причинам

211

![]() -

0,3, по данным предприятия).

-

0,3, по данным предприятия).

Коэффициент наматывания

![]()

Коэффициент полезного времени машины

![]()

Норма производительности 1000 веретен (кг/ч)

![]()

Норма выработки прядильщицы (кг/ч)

![]()

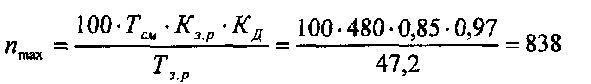

Расчёт

Теоретическая производительность одной камеры кг/ч

![]()

Теоретическая производительность машины, кг/ч

![]()

Количество случаев чистки и заправки камер на 1 машину за смену

![]()

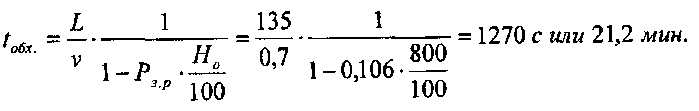

Время

обслуживания рабочего места![]() приведено

табл.28

приведено

табл.28

Коэффициент

по группе «а»

![]() =

1

=

1

Коэффициент по группе «б»

213

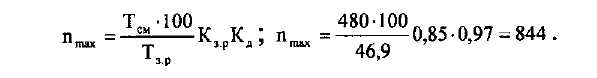

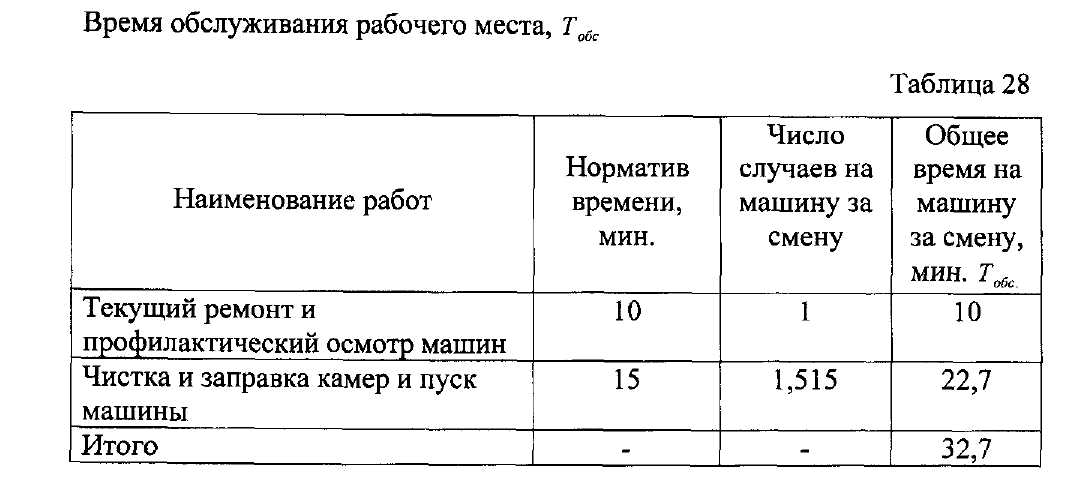

Повторяемость

рабочих приёмов прядильщицы на 100 камер

за

смену:

- смена тазов с

питающей лентой

- ликвидация обрыва

пряжи

- ликвидация обрыва

ленты

- снятие наработанных

бобин![]()

![]()

![]()

Загруженность

прядильщицы за смену

![]() на

100 камер приведена в

на

100 камер приведена в

табл.29

![]()

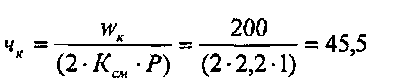

Число обслуживаемых прядильщицей камер

Принимается

норма обслуживания![]() =

800 камер,

т.е.

4 машины Время

загруженности прядильщицы выполнением

рабочих приёмов, %

=

800 камер,

т.е.

4 машины Время

загруженности прядильщицы выполнением

рабочих приёмов, %

Время

обхода прядильщицей обслуживаемой зоны

при фактической длине маршрута![]() =

135 м

=

135 м

214

![]()

![]() в

табл.29

в

табл.29

215 Процент ненаматывающих камер

![]()

Норма производительности

Норма выработки прядильщицы

![]()

216 3.2. ТКАЦКОЕ ПРОИЗВОДСТВО

Ткань формируется из нитей в результате осуществления ряда механических процессов. Основными технологическими операциями (переходами) являются здесь перематывание нитей основы и утка, снование, шлихтование, пробирание или привязывание основы, собственно ткачество, чистка, контроль и учет суровой ткани. Некоторые из перечисленных переходов могут исключаться из технологической цепочки (в зависимости от вида вырабатываемой ткани и используемой пряжи, от типа ткацких станков).

Основной особенностью организации труда в ткацком производстве является многостаночное обслуживание (мотальных машин и автоматов, ткацких станков). В то же время обслуживание, целого ряда машин (сновальных, шлихтовальных, узловязальных, проборных, стригальных, чистильных, браковочных, учетных, мерильно-складальных) весьма трудоемко, и, поэтому каждую машину обслуживают один рабочий или бригада.

В товаробраковочных отделах стригально-чистильные, браковочно-учетные и мерильно-складальные машины часто агрегатируются в поточные линии. А в производстве тканей из лубяных волокон иногда агрегатируют сновальные и шлихтовальные машины.

Мотальные машины и автоматы

Перематывание нитей является одним из наиболее трудоемких процессов в ткацком производстве и осуществляется для увеличения паковок н повышения качества пряжи. Выполняется процесс на различных мотальных машинах и автоматах.

В соответствии со сложившимся разделением труда основными профессиями рабочих, обслуживающих этот технологический переход, являются: мотальщицы, в основном занятые поддержанием

217 технологического процесса перематывания нитей;

транспортировщики, осуществляющие доставку пряжи к машинам и отвоз ее после перематывания; уборщицы производственного помещения; помощники мастера. Рабочие, занятые в процессе перематывания пряжи, объединяются в бригаду; бригадиром обычно является помощник мастера.

Мотальщица при обслуживании оборудования обычно использует маятниковый маршрут.

В настоящее время в ткацком производстве, помимо мотальных машин, во все большем объеме применяются основомотальные и уточномотальные автоматы. Это ведет к сокращению затрат на перематывание пряжи. Ведь, к примеру, на уточномотальных автоматах (в частности, на автоматах УА-300) автоматизированы подача пустых шпуль, останов веретена при обрыве нити и при полной намотке шпули, выбрасывание початка, зарядка пустой шпули, закрепление нити у1 головки шпули, отрезание нити, включение веретена после смены и образование резервной намотки. Основными обязанностями мотальщицы при работе на автомате УА-300 являются: смена входящей паковки (бобины); ликвидация обрыва нитей и ручная заправка шпуль в случае, если не сработал автомат; подготовка бобин; уборка патронов и ящиков с пряжей.

На основомотальных автоматах типа АМК и автоматах «Аутосук» автоматизированы все операции, кроме съема наработанных бобин и заправки концов. Здесь в обязанности мотальщиц входят: смена бобин, устранение несрабатывания систем автоматики, зарядка магазина початками, раскладывание конусов, подготовка початков, маркировка и укладка наработанных бобин, а также обслуживание рабочего места.

Ниже приведен пример расчета нормы производительности мотальной машины М-15 0-2 и нормы выработки мотальщицы.

218

Исходные

данные. Число

веретен на машине![]() =

100,

=

100,

частота

вращения барабанчика![]() коэффициент,

учитывающий

коэффициент,

учитывающий

скольжение

бобины по мотальному барабанчику,![]() =

0,95,

=

0,95,

линейная

плотность перематываемых нитей Т = 100

текс, длина

нити на початке![]() -

1680 м,

-

1680 м,

длина

нити на формируемой паковке![]() =

17 000 м,

=

17 000 м,

число

обрывов на 10 000 одиночных нитей![]() =

1,9,

=

1,9,

угары

пряжи при перематывании![]() =

1 %.

=

1 %.

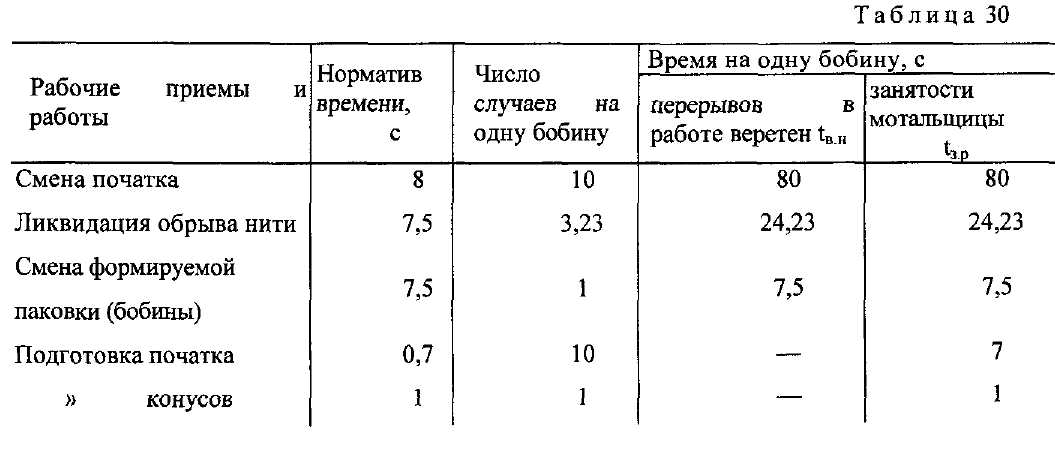

Расчет.

Линейная скорость перематывания пряжи (м/мин)

![]()

Теоретическая производительность (кг/ч)

![]()

Машинное время наматывания паковки, или бобины, (с)

![]()

Число обрывов нити на одну бобину

![]()

![]()

Число смен початков на одну бобину

![]()

![]()

![]() и

и![]() см.

в табл. 30 (по данным предприятия).

см.

в табл. 30 (по данным предприятия).

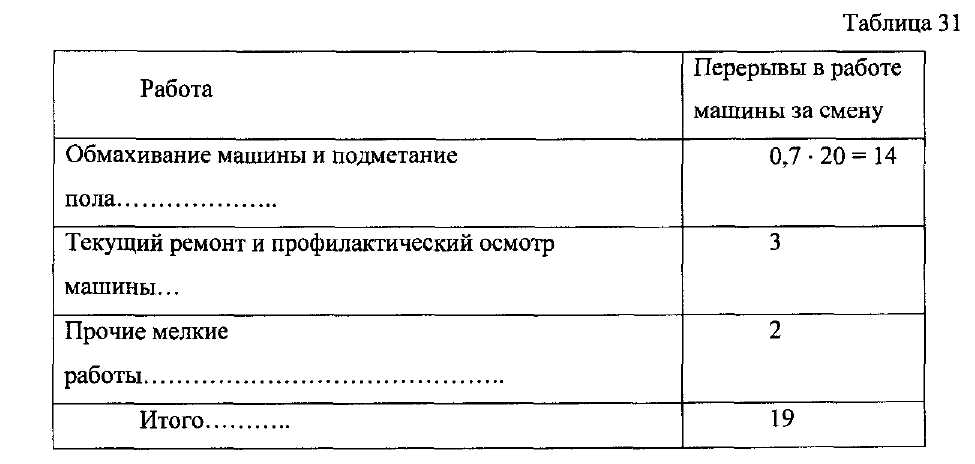

Время

обслуживания рабочего места

![]() мин:

мин:

Время

на личные надобности за смену![]() =

10 мин.

=

10 мин.

Время

отдыха за смену![]() =15

мин.

=15

мин.

Число

станков, которое может обслуживать ткач

при![]() =

1 и

=

1 и![]() =

1,

=

1,

Коэффициент

![]() на

основе фотохронометражных наблюдений

на

основе фотохронометражных наблюдений

установлен равным 0,95.

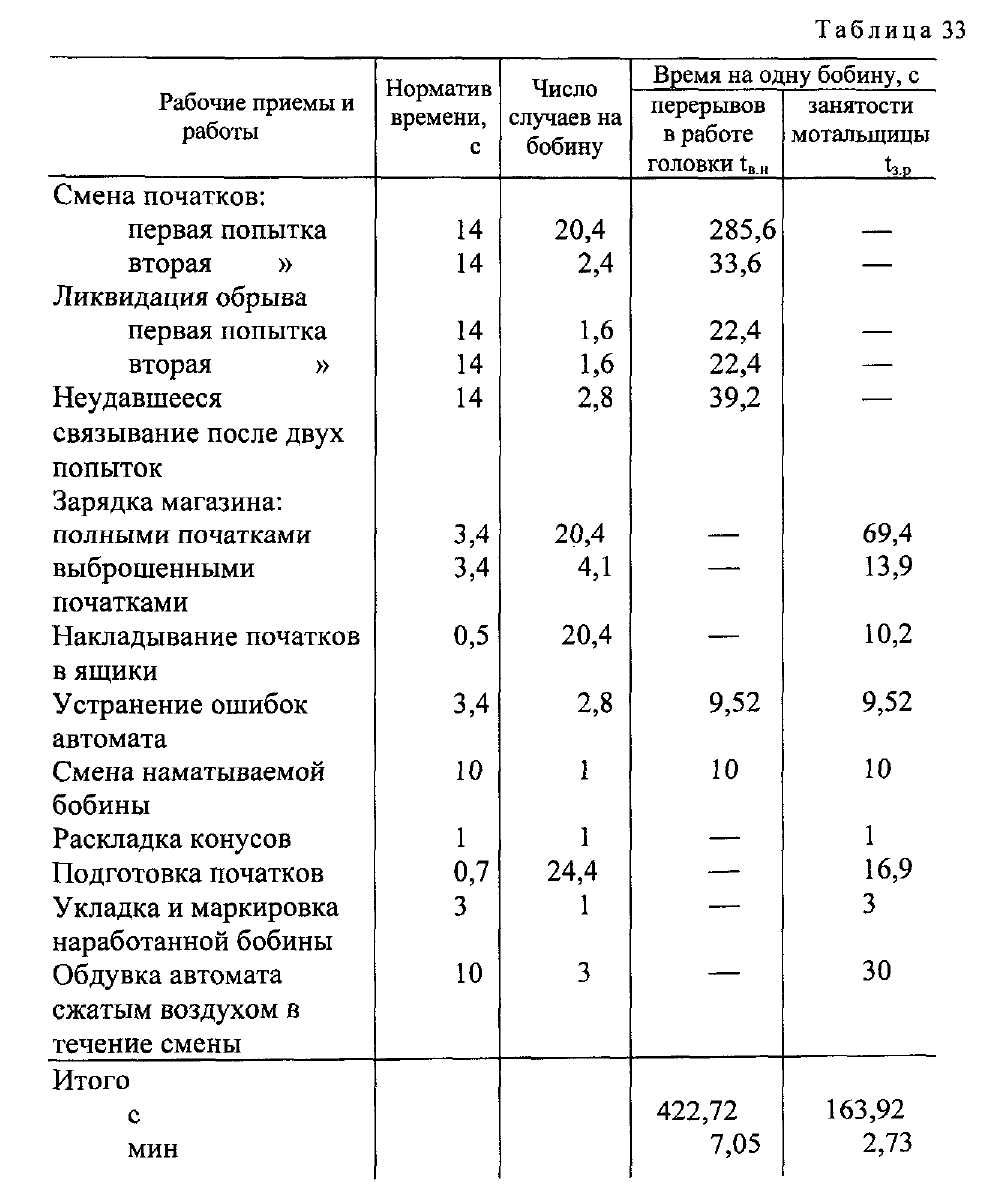

Коэффициент занятости мотальщицы

![]()

![]()

По

табл. 2 определяем![]() при

п = 20 и

при

п = 20 и![]() =

0,05:

=

0,05:![]() =

1,073. Далее

находим максимальное число обслуживаемых

станков при

=

1,073. Далее

находим максимальное число обслуживаемых

станков при

![]() =

1,073 и

=

1,073 и![]() =

0,97 (по данным НИИТруда):

=

0,97 (по данным НИИТруда):

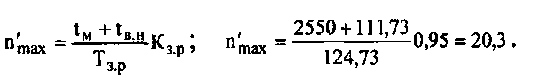

![]()

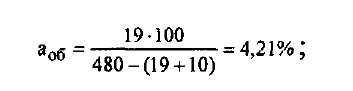

220 Окончательно норма обслуживания определится путем

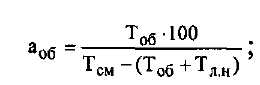

сравнения расходов на 1 мин оперативного времени (табл. 32). Эти расходы определяются по формуле:

![]()

![]()

![]()

Расходы

на эксплуатацию станка в течение 1 мин

оперативного времени![]() =

0,01. Расходы на заработную плату рабочего,

включая расходы

на социальное страхование, в течение

1 мин

=

0,01. Расходы на заработную плату рабочего,

включая расходы

на социальное страхование, в течение

1 мин![]() =1,17.

=1,17.

![]() =

20 веретен.

=

20 веретен.

2550![]()

![]()

![]()

![]()

![]()

![]()

Норма производительности станка (м/ч)

![]()

221 Норма выработки ткача (м/ч)

![]()

Еще один пример: расчет нормы производительности мотального автомата «Аутосук» и нормы выработки мотальщицы.

Исходные

данные. Линейная

плотность перематываемой пряжи Т = 20

текс, линейная скорость, перематывания![]() =

566 м/мин, масса пряжи на входной

паковке

=

566 м/мин, масса пряжи на входной

паковке![]() =

75,8 г, масса пряжи на формируемой паковке

т^

= 1550

г, число обрывов пряжи при перематывании

на 10 000 одиночной нити

=

75,8 г, масса пряжи на формируемой паковке

т^

= 1550

г, число обрывов пряжи при перематывании

на 10 000 одиночной нити![]() =

0,2

=

0,2

Расчет.

Теоретическая производительность (кг/ч)

![]()

Машинное время наматывания паковки, или бобины, (мин)

![]()

Число обрывов нити на одну бобину (первая попытка)

![]()

![]()

Число смен початков на одну бобину: первая попытка —

![]()

![]()

вторая попытка (12% от Ч'п) -

![]()

Число случаев ликвидации обрывов нити - вторая попытка

(8%

от![]() —равно

20,4-8/100 = 1,6.

—равно

20,4-8/100 = 1,6.

Общее

число случаев выброса початков (12+8 = 20%

от![]() равно

20,4-20/100

= 4,1.

равно

20,4-20/100

= 4,1.

Число неудавшихся связываний после двух попыток (50% от Ч"п) равно 2,4-50/100+1,6 = 2,8.

Число случаев подготовки початков

20,4+2,4+1,6 = 24,4.

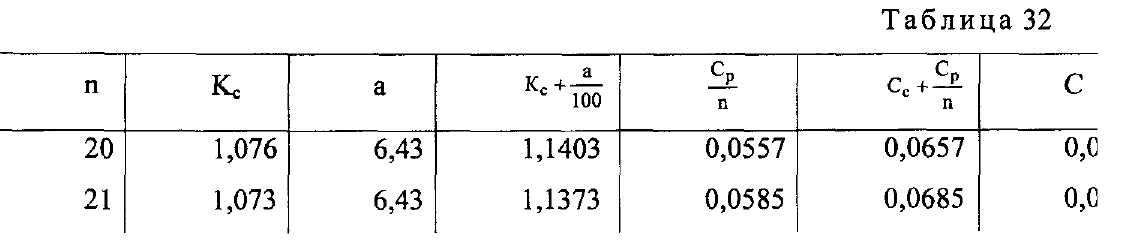

![]() и

и![]() см.

в табл. 33.

см.

в табл. 33.

222

223

Время

обслуживания рабочего места![]() мин:

мин:

![]() =

10 мин.

=

10 мин.

Число

обслуживаемых мотальщицей головок при

![]() =1

и

=1

и![]() =

1,

=

1,

![]()

![]()

Коэффициент

загруженности мотальщицы

![]() на

основе

на

основе

фотохронометражных наблюдений установлен равным 0,94. Коэффициент занятости мотальщицы

![]()

![]()

По

табл. 2 определяем![]() при

п = 50 и

при

п = 50 и![]() =

0,02:

=

0,02:![]() =

1,0559. Далее

находим максимальное число обслуживаемых

головок при

=

1,0559. Далее

находим максимальное число обслуживаемых

головок при

![]() =

1,0559 и

=

1,0559 и![]() =

0,97 (по данным НИИТруда):

=

0,97 (по данным НИИТруда):

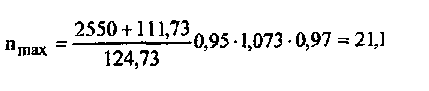

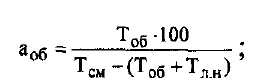

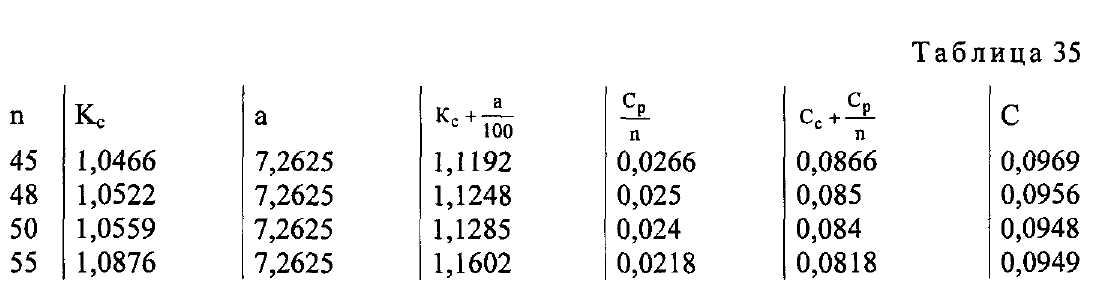

Окончательно норма обслуживания определится путем сравнения расходов на 1 мин оперативного времени (табл. 35). Эти расходы определяются по формуле:

![]()

![]()

![]()

![]()

Расходы

на эксплуатацию станка в течение 1 мин

оперативного времени

![]() =

0,06. Расходы на заработную плату рабочего,

включая расходы

на социальное страхование, в течение

1 мин

=

0,06. Расходы на заработную плату рабочего,

включая расходы

на социальное страхование, в течение

1 мин![]() -

1,2.

-

1,2.

![]() =

48 (три сторонки).

=

48 (три сторонки).

![]()

![]()

![]()

![]()

Норма производительности станка (м/ч)

![]()

![]()

Норма выработки ткача (м/ч)

225

Сновальные машины

Снование, как известно, осуществляется чаще всего на партионных сновальных машинах (при выработке хлопчатобумажных, льняных, частично шелковых и шерстяных тканей). Реже применяются ленточные сновальные машины (при выработке шелковых и шерстяных тканей). В ряде случаев — в трикотажном производстве — используются секционные сновальные машины. Наиболее производительными являются партионные машины, поскольку они работают на высоких скоростях; кроме того, на них отсутствует процесс перегонки основы, характерный для ленточных машин.

Основными рабочими, обслуживающими сновальные машины, являются сновальщицы, которые выполняют работы по поддержанию технологического процесса. Снование является очень ответственным переходом (ведь от качества основ в значительной степени зависит уровень обрывности основных нитей на ткацких станках), и поэтому сновальщице обычно поручается обслуживание одной машины.

Ставку бобин на сновальную рамку сновальщицам помогают выполнять ставилыцицы.

Профилактический осмотр и текущий ремонт сновальных машин осуществляют помощники мастера, которые чаще всего обслуживают сновальные и мотальные машины.

Ниже приведен пример расчета нормы выработки сновальщицы при обслуживании партионной сновальной машины СВ-140.

Исходные

данные. Линейная

плотность хлопчатобумажной пряжи Т =

25 текс, процесс снования — прерывный,

линейная скорость снования![]() =

700 м/мин, число нитей на сновальном

валу

=

700 м/мин, число нитей на сновальном

валу![]() =565,

длина намотки нитей

на сновальном валу

=565,

длина намотки нитей

на сновальном валу![]() =

21894 м, масса пряжи на сновальном валу п^

=

312,34 кг, число обрывов на 1 млн м одиночных

нитей

=

21894 м, масса пряжи на сновальном валу п^

=

312,34 кг, число обрывов на 1 млн м одиночных

нитей![]() =

2,

число

валов

из ставки бобин К=3.

=

2,

число

валов

из ставки бобин К=3.

226