- •81. Патентирование стали

- •82. Отжиг белого чугуна на ковкий

- •График отжига белого чугуна на ковкий

- •Микроструктура ковкого чугуна на ферритной основе

- •Первая стадия графитизации

- •83. Почему маловероятно гомогенное зарождение графита в аустените

- •84. Каков механизм графитизации чугуна на первой стадии? Дайте пояснения с использованием диаграммы состояния. Первая стадия графитизации

- •Участок диаграммы

- •Температура нагрева сталей для отжига 2-го рода

- •Неполный отжиг

- •88. Перечислите основные особенности мартенситного превращения в углеродистых сталях в сравнении с перлитным превращением.

- •Зависимость температур

- •89. Покажите на диаграмме состояния, что мартенсит может быть как пересыщенным, так и ненасыщенным раствором. Участок диаграммы состояния системы

- •90. Объясните, почему для развития мартенситного превращения необходимо переохлаждение исходной фазы больше, чем при неупорядоченном полиморфном превращении

81. Патентирование стали

|

— вид термической обработки, проводимой в качестве промежуточной операции в процессе волочения углеродистой стали с целью повышения ее пластич. св-в. В результате холодной деформации сталь приобретает повыш. прочность и малую пластичность, что затрудняет последующее волочение, поэтому после получения нек-рой степени обжатия требуется применять термич. обработку (патентирование), восстанавливающую пластич. св-ва стали. Патентирование заключается в изотермич.. закалке (см. Закалка стали) с 800—900° в ваннах с темп-рой среды 500—650° (в зависимости от марки стали). После патентирования сталь приобретает структуру, состоящую из высокодисперсного сорбита и нек-рого количества троостита, благоприятную для проведения последующей холодной деформации. Сочетание патентирования стали и последующего наклепа (при дальнейших пропусках через фильеры) обеспечивает получение проволоки с очень высокой прочностью (а&=300—450 кг!мм2) и упругостью при достаточном запасе пластичности. Патентирование стали необходимо проводить с учетом непрерывности процесса волочения, поэтому проволока по выходе из фильер пропускается через трубки, уложенные в печь, нагретую до темп-ры закалки стали; после нагрева проволоку протягивают через свинцовую ванну, затем извлекают из нее, охлаждают, наматывают на барабаны и вновь протягивают через след. фильеры. Длину печи, ванны, расстояние от ванны до намоточного барабана и скорость движения проволоки рассчитывают так, чтобы проволока прогрелась до нужных темп-р, завершились происходящие при изотермич. закалке превращения и проволока успела охладиться на воздухе. |

82. Отжиг белого чугуна на ковкий

Белый чугун тверд и очень хрупок из-за большого количества эвтектического цементита в его структуре. Современный способ получения ковкого чугуна графитизирующим отжигом белого был изобретен в начале XIX в. В настоящее время ковкий чугун — это широко применяемый машиностроительный материал, сочетающий простоту и дешевизну получения отливки фасонных деталей с высокими механическими свойствами. Для производства ковкого чугуна используют отливки из доэвтектического белого чугуна, содержащего 2,2 — 3,1 % С; 0,7 — 1,5% Si; 0,3 — 1,0% Mn и до 0,08% Cr. Содержание в шихте кремния, облегчающего графитизацию, и марганца с хромом, затрудняющих ее, регулируют таким образом, чтобы подавить кристаллизацию графита из расплава и обеспечить возможно более быстрое прохождение графитизации при отжиге. Напомним, что при кристаллизации серого чугуна графит растет из расплава в неблагоприятной для механических свойств форме разветвленных крабовидных розеток, сечения которых на шлифе имеют вид изогнутых пластин.

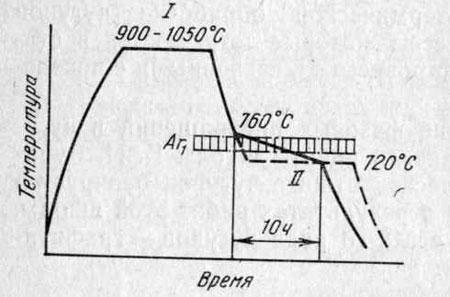

График отжига белого чугуна на ковкий

График отжига белого чугуна на ковкий: I и II — первая и вторая стадии графитизации.

При отжиге белого чугуна графит называемый углеродом отжига, образуется в значительно более компактной, благоприятной для механических свойств форме. Хотя ковкий чугун и не куют, но относительное удлинение у него находится в пределах 2 — 20% (в зависимости от структуры), в то время как у белого чугуна относительное удлинение не превышает 0,2%, а у серого — не более 1,2%.